车架纵梁是汽车上最大的冲压件,最大长度近12M。此外,由于车架纵梁是承载构件,一般在设计上选用低合金高强度热轧中厚钢板材料,国内常用的材料牌号为攀钢的P510L、P590L;宝钢的B510L、B700L;武钢的WL510、WL590等,材料抗拉强度在510~780MPA之间,屈服强度≥355MPA;国外材料强度级别更高,如瑞典的DOMEX700MC高强度热轧钢板,其抗拉强度在750~950MPA之间,屈服强度≥700MPA。车架纵梁料厚一般为3~12MM,吉普车或轻型货车,其纵梁料厚为3~5MM,中型货车的纵梁厚度为5~7MM,重型货车的纵梁厚度为7~12MM。

由于车架纵梁是汽车上最长、材料又较厚、强度又高的冲压件,所以冲压加工时承受的冲裁力和成形弯曲力也较大。相应对模具的要求也比一般零件要高,模具底板材料需选用铸钢件,工作部分的材料需选用高强度耐磨的合金钢材料,且需经过特殊的热处理工艺处理。单套模具的费用也很高(一套纵梁模具费用在300万元左右)。模具的制造周期也很长,一般在半年以上。

目前,国内各汽车厂的车架纵梁品种都比较多,且每种的产量都不高,产品的市场生命周期都比较短。按传统的冲压工艺和模具设计方案,实现一种纵梁加工需2~3套模具,模具费用高达600~900万元。要实现所有品种的模具冲压正规化生产,费用更是高得惊人,也是不现实的事情。对于采用模具冲压工艺生产纵梁的厂家,改进模具方案,提高模具柔性化,一套模具可满足多个品种生产,且模具换型比较方便,才能有效降低生产成本,满足多品种、小批量生产方式要求。通常,组合模是可行的方案,组合模具有以下特点。

1)用组合模具代替专用模具生产冲压件,不仅可以大大减少模具数量,减少一次性投资总额,降低投资风险,而且使用简便。

2)易于系列化、规格化和标准化,显著降低设计成本。

3)组合模具的原理是将复杂的专用模具分解,故易于制造和维修。

4)结构紧凑,功能全,灵活性大,可以根据需要组合使用,也可以单独使用,故具有柔性,有利于产品结构调整,使生产周期大为缩短。

5)组合模具不同于简单冲模,在多品种、小批量生产中,冲压件质量容易保证。

6)使用组合模具,可显著降低产品的制造成本。

组合模具是多品种、小批量生产较理想的工装,它有4种基本结构形式:①通用可调式(俗称万能模具)。②弓形架式(C形冲孔器)。③积木式。④通用模架式。

通用可调式是由不同品种规格的单元冲模组成,各单元冲模在结构上采用拼合式,定位元件和工作元件可以方便的拆装和调整。弓形架式的主要功能是冲孔。积木式组合冲模不以单元冲模配套,而以不同品种的组合元件配套组装出需要的模具,元件必须标准化、系列化,以满足通用、互换的要求。通用模架式其模架及工件部分、定位部分均由通用元件和专用元件组合而成。这种模具既非专用冲模,又非标准模架或一般的通用模架;既有组合的特点(全部元件可以拆装),又有专用冲模的使用优点。

现已开发的组合模具包含了通用可调式的特点和通用模架式的部分特点。

1.适应组合模具方案的产品结构特点

1)工艺孔直径、间距尽量设计成一致,重型车车架纵梁相对客车车架纵梁产品结构要简单,同一系列的重型车,其车架纵梁一般只是长短的变化(汽车轴距不同,车架纵梁长短不同)。不同系列的重型车,其车架纵梁变化主要是开口尺寸不同和材料厚度不同,外形尺寸基本类似。工艺孔直径、间距统一便于模具(特别是压弯成形模具)实现不同组合。

2)由于同一系列的重型车,其整车配置基本类似,表现在车架纵梁上,便是同一部件装配的组孔孔径及孔距一致,以及部分不同部件的相对孔位一致,因此,在产品设计时,尽量采用模块化设计,相对孔位(包含多个孔径及孔距一致的装配组孔)一致设计成一个模块,同一系列的不同车架纵梁便是由许许多多这样的不同模块组成的。这种产品设计方案为落料冲孔模实现不同模块组合创造了条件。

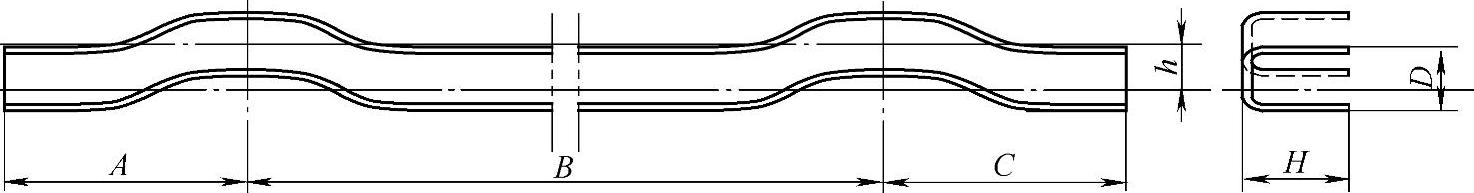

下面以东风开发的一款客车车架纵梁(见图7-22所示,共有九个品种)为例从产品、工艺及模具方面介绍模具组合方案,纵梁对应3100MM、3200MM、3650MM、3800MM、3935MM五种轴距(见图7-22中B尺寸)车型。不同轴距车型有不同的前、后悬尺寸(图7-22中A、C尺寸)。

图7-22 客车车架纵梁

该产品有以下特点。

①多种轴距。图7-22所示中B尺寸,为了满足不同用户的要求,并且和东风汽车公司原有的客车底盘系列通用化,产品设计弯大梁系列有3100MM、3200MM、3650MM、3800MM、3935MM五种轴距。

②多种前、后悬置。图7-22所示中A、C尺寸,为了适应发动机的前置和后置两种安装形式,并且适应多种车身的安装,产品设计该系列有多种前、后悬置。不同轴距对应不同的前、后悬,具体为:

•3100MM轴距有一种前悬(854MM),一种后悬(1505MM)。

•3200MM轴距有两种前悬(854MM,1500MM)和两种后悬(2005MM,2580MM)。

•3800MM轴距有三种前悬(940MM,1000MM,1500MM),三种后悬(2155MM,2350MM,2400MM)。

•3935MM轴距有一种前悬(1070MM),一种后悬(1785MM),前悬最短854MM,最长1505MM,后悬最短1779MM,最长2400MM。

③适应柔性化组合模具方案实现的系列化、标准化的产品结构。在产品设计构思阶段,工艺开始介入,和产品设计、模具设计一起研究:适应产品设计的工艺和模具,及适应工艺和模具的产品设计。这种做法有效保证了设计的产品系列化和标准化,为柔性化组合模具技术的应用提供了前提条件。

根据客车系列车架纵梁的轴距尺寸及外形结构特点,工艺上结合产品设计将每种纵梁分成三段:前段、中段和后段,其中主要变化部分在中段,即轴距部分。相应按照组合模的结构原理,对落料冲孔模和压弯成形模也进行了分段(与产品设想分段一致,见表7-6)。生产不同轴距的纵梁时,通过加减模具中段的小模具(一套或两套,落料冲孔模)或小模块(一套或两套,压弯成形模)便可实现(见表7-6)。轴距相同而前、后悬不同的纵梁,则是通过调节模具前端定位来实现其生产。

表7-6 客车系列车架纵梁模具分段构成

由于车架纵梁长度在6~8M,直截面占整个长度的大部分,因此,在模具设计时,对不同品种的等截面部分均可做成一段一段的通用结构,在共用一套模架的情况下进行长度方向的组合,并尽量统一标准,使其互换性较强,变截面部分可单独做成一段来参与组合。

2.落料冲孔模结构

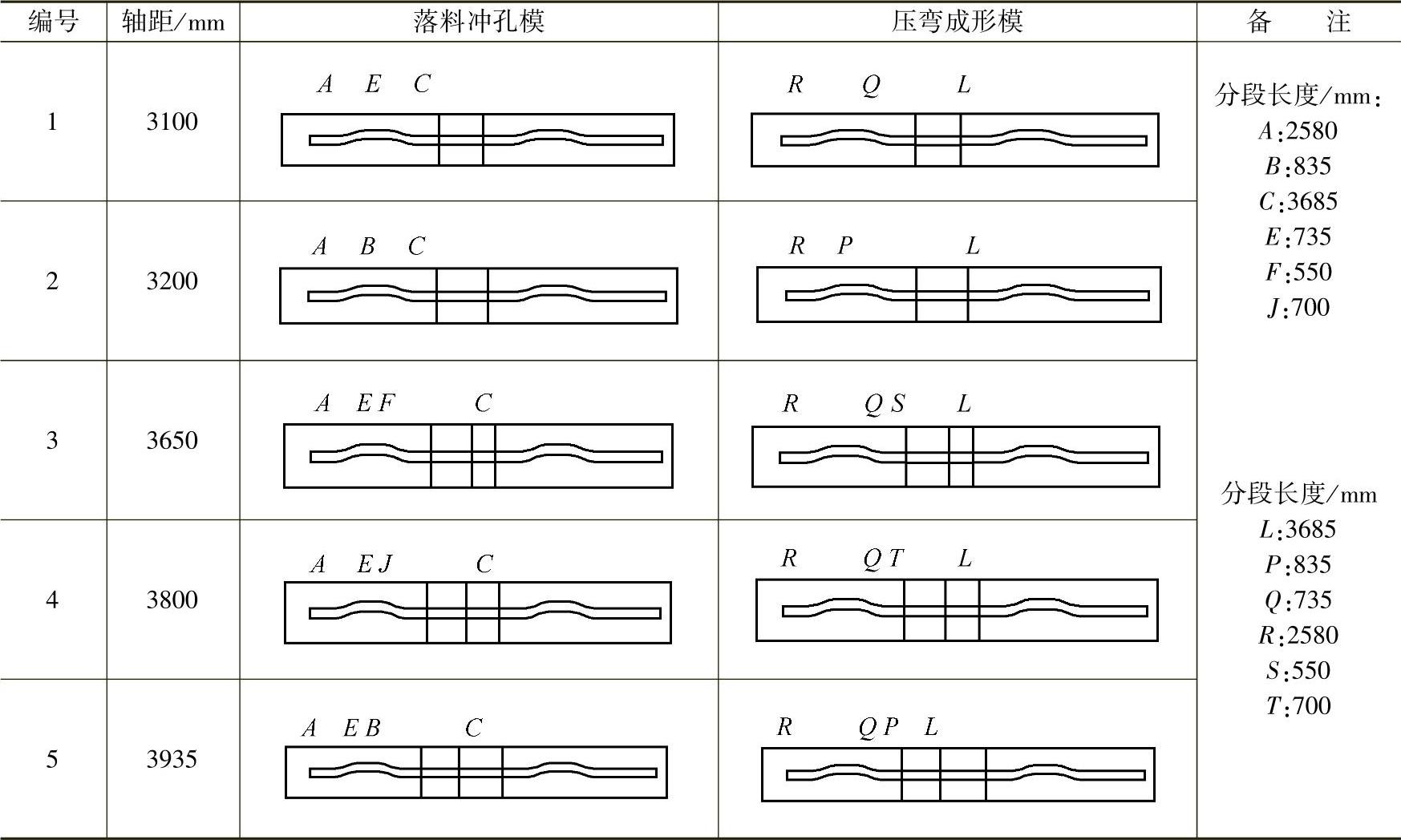

对于长度、宽度、料厚在一定范围内变化的系列车架纵梁,为实现一模多用,落料冲孔模可做成如图7-23所示结构。

图7-23 落料冲孔模结构

1—上底板 2—退料板 3—调节板 4—上模固定座 5—T形槽 6—凹模镶块 7—凹模镶块固定座 8—凹模调节垫块 9—凸模镶块 10—凸模镶块固定座 11—凸模调节垫块 12—T形槽 13—下模固定座 14—下底板

落料冲孔模的主要结构特点:

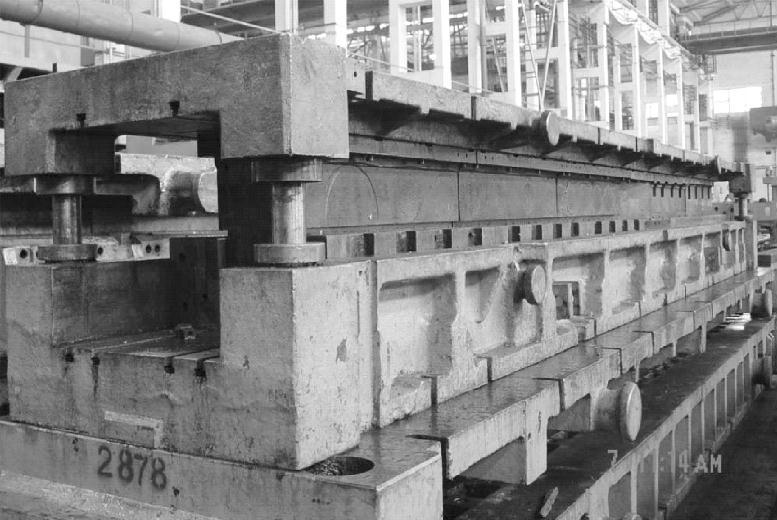

1)落料冲孔模未采用传统的整体式模底板结构(见图7-24),而是采用安装板上装整体小模具的组合式结构(见图7-25),整体小模具和安装板之间采用定位销定位。小模具底板采用HT300,安装板采用ZG45。这种结构和材料选择不仅大大降低了模具制造费用和制造周期,又便于模具换型和进行不同组合,以实现不同零件的柔性化生产。

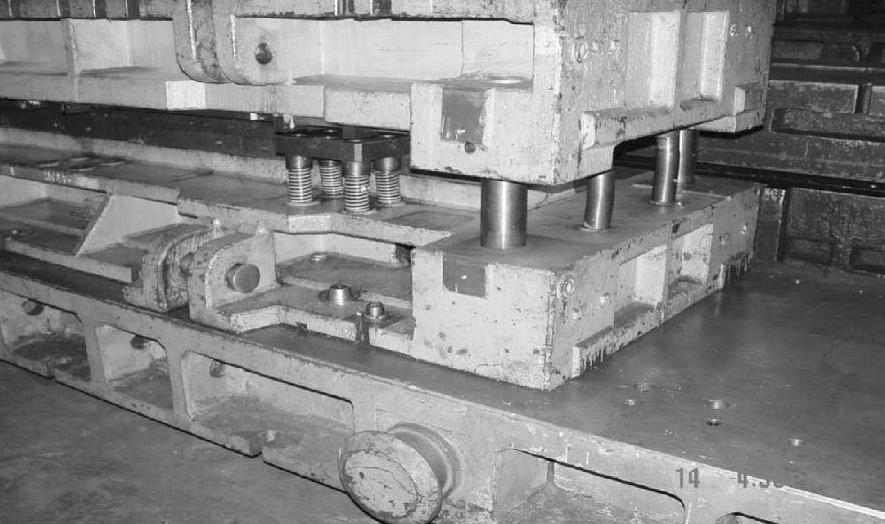

2)凸、凹模固定座横向开有T形槽,通过调节垫板的厚度来满足不同的横截面尺寸车架纵梁的生产。长度方向可以通过调节定位块位置来实现不同长度的车架纵梁的生产。

图7-24 传统的整体式模底板结构(www.daowen.com)

图7-25 安装板上装整体小模具的组合式结构

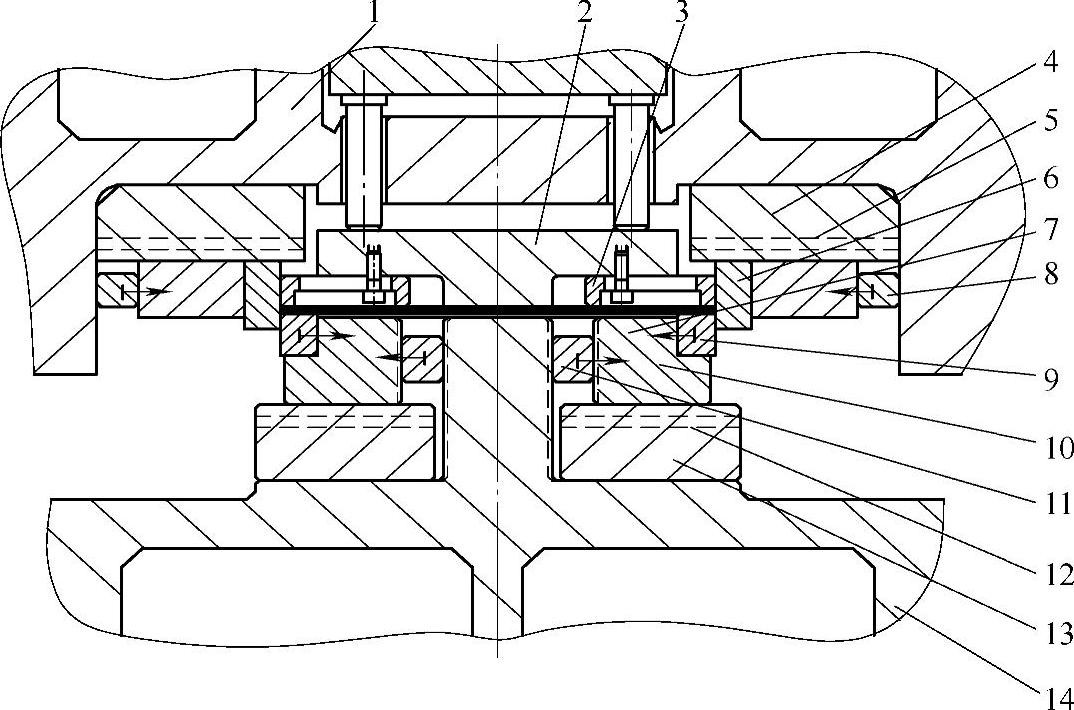

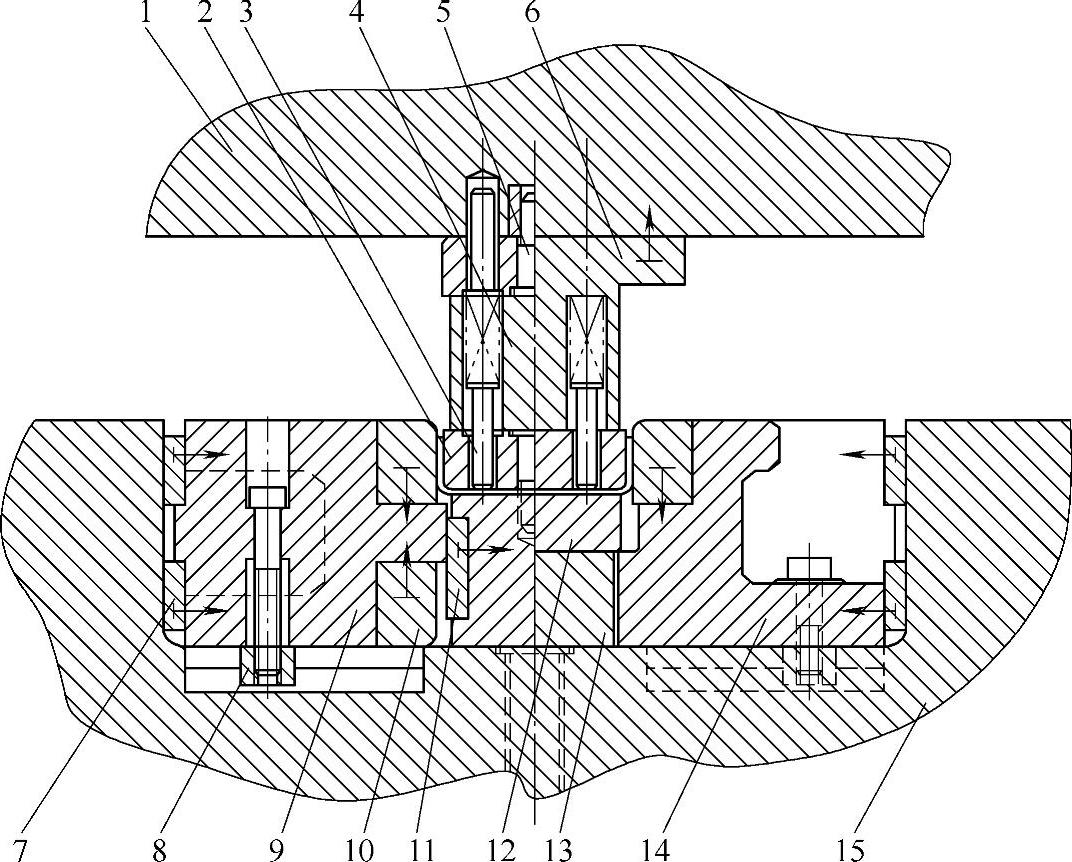

3.压弯成形模结构

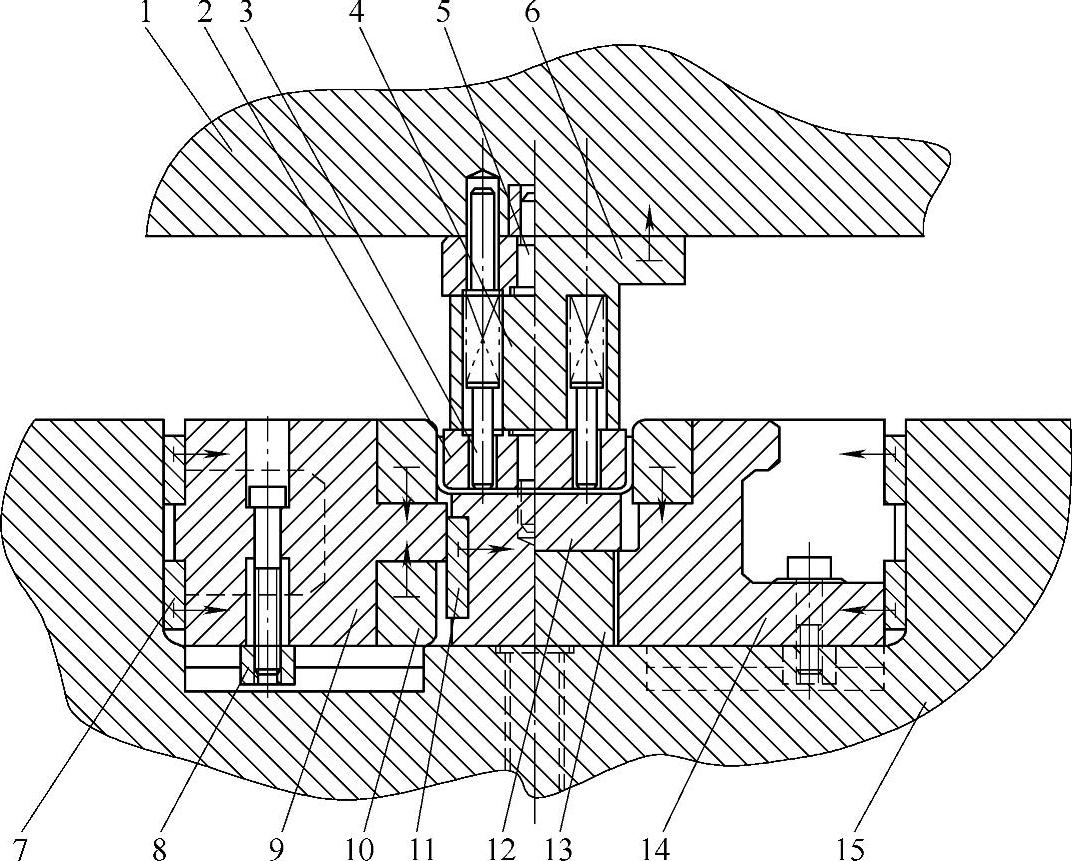

图7-26所示的模具结构一适合于图7-2A、图7-2B、图7-2C和图7-2D所示结构的产品,图7-27所示的模具结构二适合于图7-2E所示结构的产品。

图7-26 模具结构一

1—上底板 2—键 3—顶销 4—凸模固定座 5—垫板 6—垫板 7—凸模镶块 8—凹模镶块 9、10—垫板 11—凹模镶块固定座 12—安装座 13—下底板 14—T形螺母 15—导正销

图7-27 模具结构二

1—上底板 2—凸模镶块 3—顶销 4—凸模固定座 5—导正销 6—凸模固定座 7—调节垫板 8—T形螺母 9、14—凹模固定座 10—凹模镶块 11—导向滑块 12—压料板镶块 13—压料板 15—下底板

压弯成形模的主要结构特点:

1)凸、凹模固定座上下部分都装有镶块,如图7-28所示,这种结构上下部分都可以作为工作面。生产变截面车架左、右纵梁时,只需将凸、凹模翻转使用即可,节省了一套模具,模具换型也很方便。传统的压弯成形模其凸、凹模固定座一面装有镶块,如图7-29所示。

2)将多个凹模镶块和一块固定座连成一个整体,生产不同品种时,将多个整体进行不同组合,模具换型十分方便。

3)模座纵向开有T形槽,以方便通用元件在模座上组合;模座横向也开有T形槽,通过调节垫板的厚度来满足不同的横截面尺寸车架纵梁的生产。

图7-28 凸、凹模固定座上下都装有镶块

图7-29 凸、凹模固定座一面装有镶块

4.落料冲孔模和压弯成形模的组合方法

图7-25~图7-27所示模具的具体组合方法如下。

1)由于车架纵梁长度一般在6~12M,等截面占整个长度的大部分,因此,对不同品种的等截面部分均可做成一段一段的通用结构,在共用一套模架的情况下来进行长度方向的组合,并尽量统一标准,使其互换性较强。变截面部分可单独做成一段来参与组合,如图7-26件16、图7-27件6和件14所示。在这里,落料冲孔模是由图7-23所示剖面的一段一段单元冲模在一副长的下垫板上拼合而成的。弯曲成形模是由图7-26、图7-27所示的凸模固定板、凹模固定板作为通用元件在共用模座上拼合而成的,其中所有凸模镶块、凹模镶块均作为通用元件随着固定板一起参与组合。模座纵向开有T形槽,以方便通用元件在模座上组合。纵向组合时一般以一个单元在模座一端用销孔定位后,以此为基准进行拼合。

2)上述每一单元的横截面方向采用图7-23、图7-26和图7-27所示的可调节结构,通过改变调节垫板的厚度来满足不同的横截面尺寸,这里垫板作为通用元件来利用,其中固定板或模座上开有横向T形槽,以方便调节。如图7-27所示件4、件9均可翻转使用,以适合左右纵梁的生产。另外,不同产品的工艺孔间距尽量设计一致,以方便组合时通用性的实现。

3)对于外形十分特殊的纵梁,还应根据具体情况加工专用的单元冲模或专用元件来参与组合。

外形相似,只是长度、开口尺寸变化的不同品种纵梁均可采用上述方法组合生产,从而减少模具投资。

5.组合模具与传统结构模具比较

组合模具相对传统结构模具在经济性、柔性化程度及制造周期等方面具有明显优势,比较情况如下。

(1)经济性比较 传统的车架纵梁落料冲孔模采用整体式铸钢底板,能对此种模底板铸造和机加工的厂家,国内仅有中国第一重型机械集团公司、中国第二重型机械集团公司等屈指可数的几家。因此,整体式铸钢底板的费用较高,一套在100万元左右。而柔性化组合模具方案对落料冲孔模采用安装板上装小模具的方式,安装板采用铸钢件(ZG45),但形状简单,加工方便;而小模具底板一般采用球墨铸铁件,安装板和小模具底板的合计费用不到整体式铸钢底板的60%。

此外,传统的车架纵梁落料冲孔模设计方案是一个品种一套模具,凸、凹模镶块固定板与模底板之间没有调节垫块的安装空间,固定板或模底板上没有开横向T形槽,生产不同长度、开口尺寸、料厚、外形的车架纵梁,需用不同的落料冲孔模,每套模具费用按300万元计,如生产系列车型的车架纵梁,其模具费用将相当惊人。采用组合模具,一模可多用,费用会大大降低。

对于压弯成形模,如车架纵梁为等截面结构,传统模具设计方案是同种开口尺寸、不同长度的车架左、右纵梁采用同一套模具生产;开口尺寸不同,则模具也不同。如车架纵梁为变截面结构,传统模具设计方案是同一品种的车架左、右纵梁采用不同的模具(结构对称的两套模具)生产;开口尺寸、截面形状、长短发生变化,则采用的模具也不一样。由此可见,按传统模具设计方案,如生产系列车型的车架纵梁,每套模具费用按350万元计算,其压弯成形模的费用也非常高。采用组合模具,一套模具便能实现不同开口尺寸、不同长短的左、右车架纵梁的生产,模具费用大大降低。

(2)柔性化比较 随着市场的变化,目前的生产方式以多品种、小批量方式为主,产品更新换代周期较短,这就要求产品的工艺及装备应具有柔性化加工能力,柔性化程度越高,综合投入及产品制造成本就会越低,工艺及装备的生命周期就会越长。模具作为车架纵梁生产的主要投入,费用很高,直接影响产品的制造成本。组合模具相对传统模具而言,柔性化程度高得多,具体表现在:

1)一套模具可满足多品种生产要求。

2)模具换型方便快捷,一套模具换型时间仅需30MIN左右。而传统结构模具要进行换型,所有凸凹镶块和固定板都要挪位,换型难度很大,周期较长,一套模具换型时间需4H左右。如落料冲孔模的小模具在安装板上仅靠定位销定位和大型螺栓连接即可,小模具可根据需要在安装板上进行不同组合,以满足不同品种的生产。

3)压弯成形模生产左、右纵梁时,仅需将凸凹模翻转使用。

(3)制造周期比较 采用传统模具设计方案,其整体式铸钢模底板的铸造和机加工难度较大,制造周期相应较长,如整体式铸钢模底板仅时效处理就得半年以上,一套完整车架纵梁模具的制造周期一般在为1年左右。采用安装板上装小模具的组合模结构相对于整体式铸钢模底板的大型模具来说,具有以下优点。

1)安装板和小模具底板铸造和时效处理时间短。

2)不必使用大型专用机加工设备。

3)加工难度程度降低,加工精度易于保证。

4)可分组同时加工每一段。

因此,组合模的制造周期要短得多,一般在6个月左右。模具制造周期缩短,相应也缩短了新产品的生产准备周期,为新品尽快占领市场创造了条件,相应会产生巨大的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。