一般的汽车制造厂与冲压件质量直接相关的部门科室至少有:冲压工艺部门、冲压车间、冲压质保部门和质量实验室,它们的职责分述如下。

(1)冲压工艺部门

1)制订完善的生产工艺,采用可靠的设备和模具,保证工序、装备能力满足批量生产要求,从而制造出符合各类技术要求和质量目标的冲压零件。

2)制订工艺控制的基础要素(如检测、记录内容和确定控制参数等)。

3)在批量生产前验证工序能力和调查工艺质量。

4)为质量控制创造技术、组织上的先决条件。

5)确定检验规程与规则。

6)提出冲压生产的设备、模具及工装的技术要求。

7)按技术要求对设备、模具及工装进行验收。

(2)冲压车间

1)保证供货产品达到技术文件和用户(包括下道工序)的要求。

2)对试生产、小批量生产和起步生产的自制件首批样品认可进行协调,以及协调认可试验和跟踪试验进度。

3)使用检具对产品质量进行检验,其中冲压件的全尺寸交由冲压质保部门进行检测。

4)对冲压的测量结果进行评价。

5)通过批量检验实现工艺监控,并对整改项目实施工艺调整。

6)证实起步生产以后的工序能力。

7)认可更换模具的冲压件。

8)负责模具的保养与维修。

9)对原材料入库进行检验。

(3)冲压质保部门

1)确定产品质量检验标准,必要时行使质量否决权。

2)自制件、外协件首件样品的认可。

3)外协件批量供货时的质量认可。

4)检定生产过程中质保体系的有效性。

5)校验工作流程与方法及检验过程的规范性和合理性。

6)参加质量缺陷原因的调查与分析工作。(www.daowen.com)

7)验证整改措施的有效性。

8)对供货厂商的索赔处理。

9)验证试生产,小批量生产和起步生产时首批认可试验的白车身冲压件。

10)特殊的测量和分析。

11)进行冲压件的全尺寸测量。

12)制定测量方案。

13)全面维护测量和检验设备。

14)验证测量工具的能力。

(4)质量实验室 负责质量缺陷分析时进行材料性能检验。

下面按照冲压生产过程,阐述整个质量监控工作如何开展。

1)生产工序能力证明 求证生产工序的可靠性,为批量生产提供检验依据,由冲压工艺部门负责。

2)测量设备及测量手段能力分析 求证测量设备的可靠性,为零件测量提供理论依据,由冲压质保部门负责。

3)确定极限值 确定对冲压件生产进行干预的误差范围,由冲压质保部门负责。

4)首批样件制造 用批量生产的模具和设备在配套厂商那里生产首批样件。工作包括:样件的提供与改进;协调首批样件的检验程序;检验结果不合格时组织重新送样。这项工作由冲压工艺部门、配套厂商负责。

5)首批样件检测 根据规定的技术文件进行检验,以证明在适应批量生产的工艺要求和设备情况下,生产的冲压件满足质量要求。这项工作由冲压质保部门负责。

6)检验结果的评价和认可 制定含有理论值和实际值的首批样件检验报告。对该检验报告进行评价。达到试生产或小批量生产的质量目标后进行认可。这项工作由冲压质保部门负责。

7)原材料入库检查和材料性能的检验 在开卷前进行原材料入库检查,由冲压车间负责。如遇到问题,提交质量实验室进行材料性能检验。

8)索赔处理 如原材料有问题向板材供货商进行索赔,由冲压质保部门负责。

9)换模时零件认可 保证换模和新模具情况下,冲压零件质量的一致性。首件样品检验结果合格后,方可批准生产。检验的内容为:表面检查和检具检查,如需要可委托冲压质保部门进行三坐标检测。这项工作由冲压车间负责。

10)循环检验 对冲压件质量与生产进行同步检验,将检验结果记录在控制卡上。每个班次须检验规定数量的零件。对检验结果进行统计处理。检验的内容为:表面检查和检具检查,如需要可委托冲压质保部门进行三坐标检测。这项工作由冲压车间负责。

11)重点测量分析 当首件不合格或过程中零件尺寸超出干预公差范围或不能满足需要时,需对模具和冲压件进行重点测量与分析,可委托冲压质保部门进行三坐标全尺寸检测。该工作由冲压车间负责。

12)过程审核 按《过程审核手册》进行,检验工艺是否遵守规定及其合理性。该工

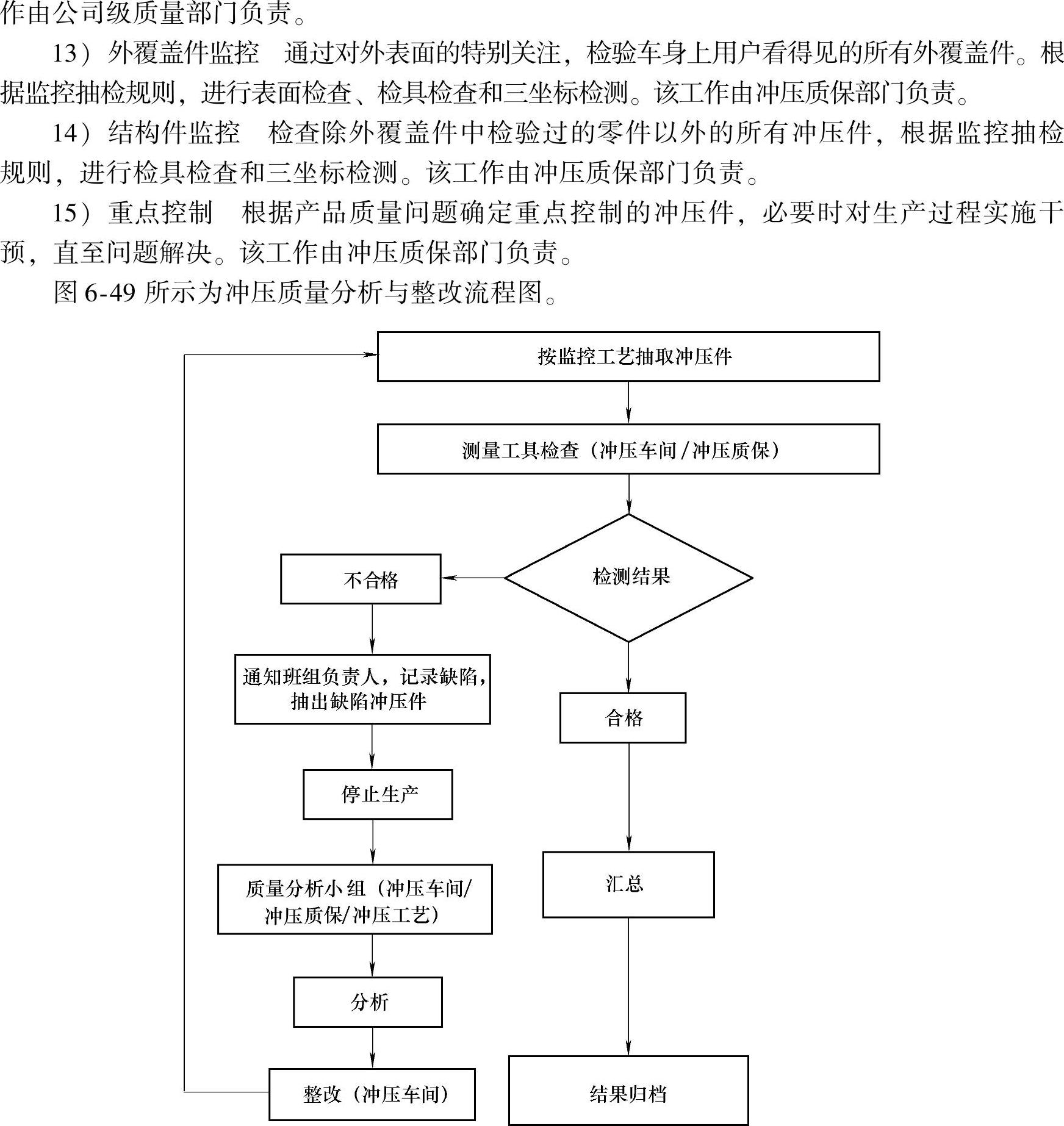

图6-49 冲压质量分析与整改流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。