1.一般冲压质量问题分析

一般说来,应首先考察零件是否可以通过常规冷冲压方式制造出来,或者当其他方式(包括冷冲压、机械加工等)生产成本高于热冲压时,选择热冲压方式是否可行。

一般而言,能够实现冲压的产品,至少要一面敞开,以保证凸模进出和零件取出。带负角的产品,如翻边负角、侧壁形状负角等,应对负角所在位置和负角形状加以分析,考虑到模具结构,原则上只有同时满足冲压成形和零件取出的负角,才被允许存在。对于反拉深的形状,也必须满足一定要求,否则也是无法成形的。

构成零件造型的各个部位必须符合一定的条件,否则就会在冲压生产中导致以下质量问题。

(1)开裂 开裂是冲压零件不允许存在的质量缺陷。产品的整体或局部超过成形极限,表现为伤线或开裂。整体上超过成形极限的产品,对其极限因素进行充分调整,仍不能满足要求的,应将整体零件拆分;对局部超过成形极限的产品,应调整局部形状,如减小深度、放大圆角等。

(2)起皱 外观面不允许出现起皱,焊接面、贴合面允许有轻微起皱,其他面起皱应符合生产厂家执行的质量标准。零件成形时,当材料流动不均匀、材料局部堆积等超过一定限度,必然产生起皱缺陷。通过增加产品形状吸收多余材料来减轻或消除起皱,如增加吸料坑包、吸料筋等。

(3)回弹和扭曲 回弹和扭曲带来零件尺寸精度超差,直至零件不合格。目前的数字模拟技术还不能进行可靠的定量分析,只能依靠专业人员的经验来进行分析。对翻边和类翻边回弹,零件设计应在冲压方向上留3°~5°的回弹角,以简化模具结构,保证零件质量。对压弯回弹,零件设计应布置垂直于压弯线的平行筋,或与压弯线成一定角度的交叉筋等,可以使回弹趋于稳定受控。扭曲是由零件不同部位的不均匀回弹引起的,比消除单纯的压弯回弹要难得多。

(4)翻边不齐 由于产品原因造成翻边不齐并不多见,但翻边过小(小于1.5倍板厚),则很难保证翻边尺寸,生产稳定性也不好,应该避免翻边过小。翻边形状过渡、底部形状变化剧烈的产品也应该避免,因为这样的产品即使模具初期良好,暂时保证了翻边质量,但也会因为模具磨损等,使产品质量很快下降。

(5)毛刺和尖角 某些特定的修边或冲孔形状必然产生超出公差要求的毛刺,这样的形状应该避免。某些特定的形状必然产生尖角,给后续生产造成安全隐患,同样应该避免。

2.冲压零件成形性分析

首先判断零件是否可以冷冲压成形,或是热冲压成形,能够冷冲压的零件是否带有不能冷冲压成形的局部形状。

对于零件上每一处负角,都要认真分析,区别处理。如对无法成形的翻边负角,一般要求产品与关联件一起更改角度,来满足冲压要求;对侧壁形状负角,一般在保证产品功能的前提下,通过更改侧壁形状,如在冲压方向上拉通形状,改变侧壁形状深度,将侧壁分解成多个形状、改变其形状样式等,使凸模可以进出,可以实现冲压;甚至可将侧壁形状分成不同的零件,来实现冲压,但前提是可以进行焊装。

对于无法成形的反拉深形状,一般通过加大角部R、降低形状高度、增大形状投影面积来处理,也可以采用分离零件的方法来处理。

对于无法成形的局部形状,同样要判断产品是否存在上述质量缺陷,并一一做出对应处理。

3.造型工艺性分析实例

(1)某车型侧围造型工艺性分析

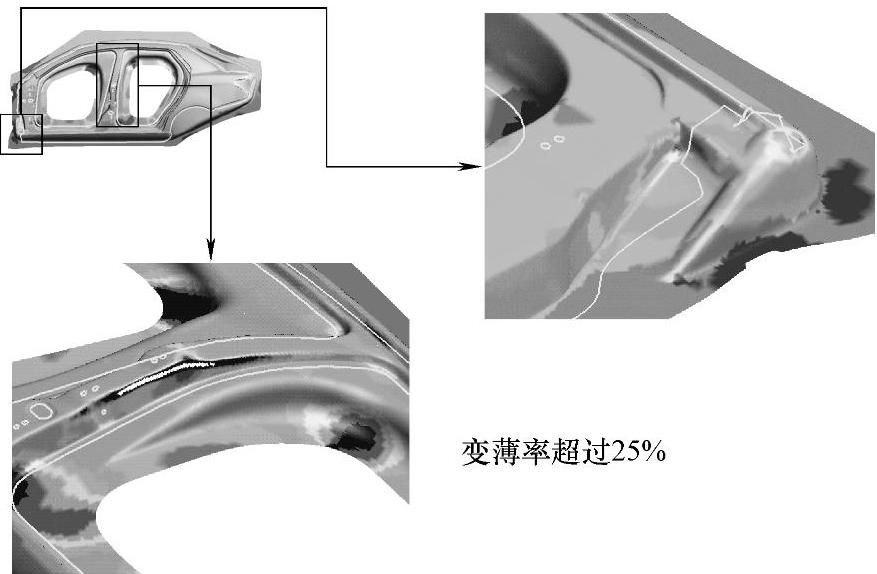

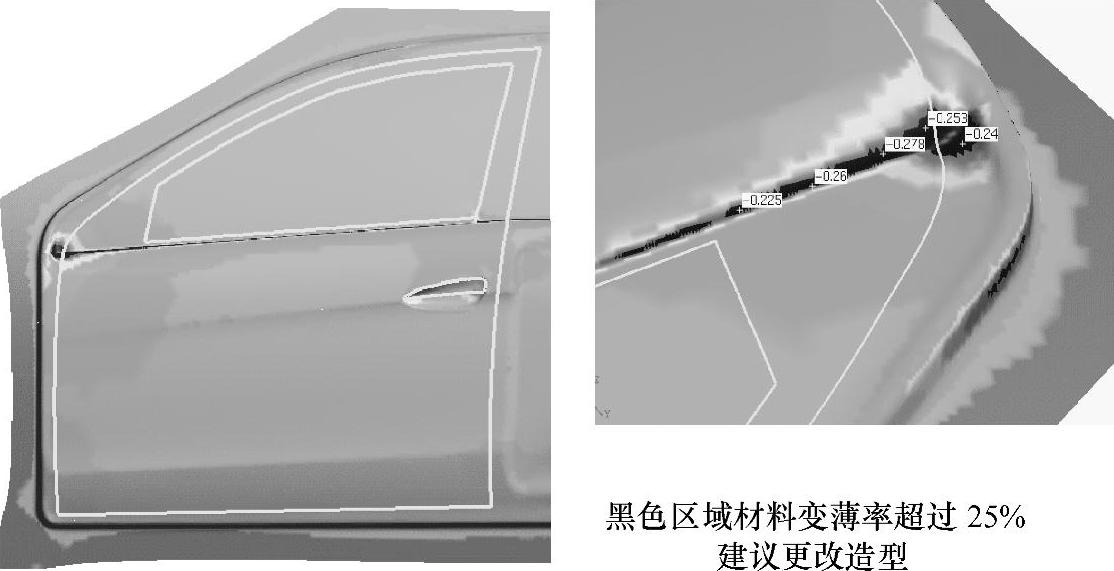

1)CAE分析。某车型侧围CAE分析结果如图6-5所示。图中显示,有多处的材料变薄率超过25%,存在严重的开裂趋势。

图6-5 某车型侧围CAE分析结果

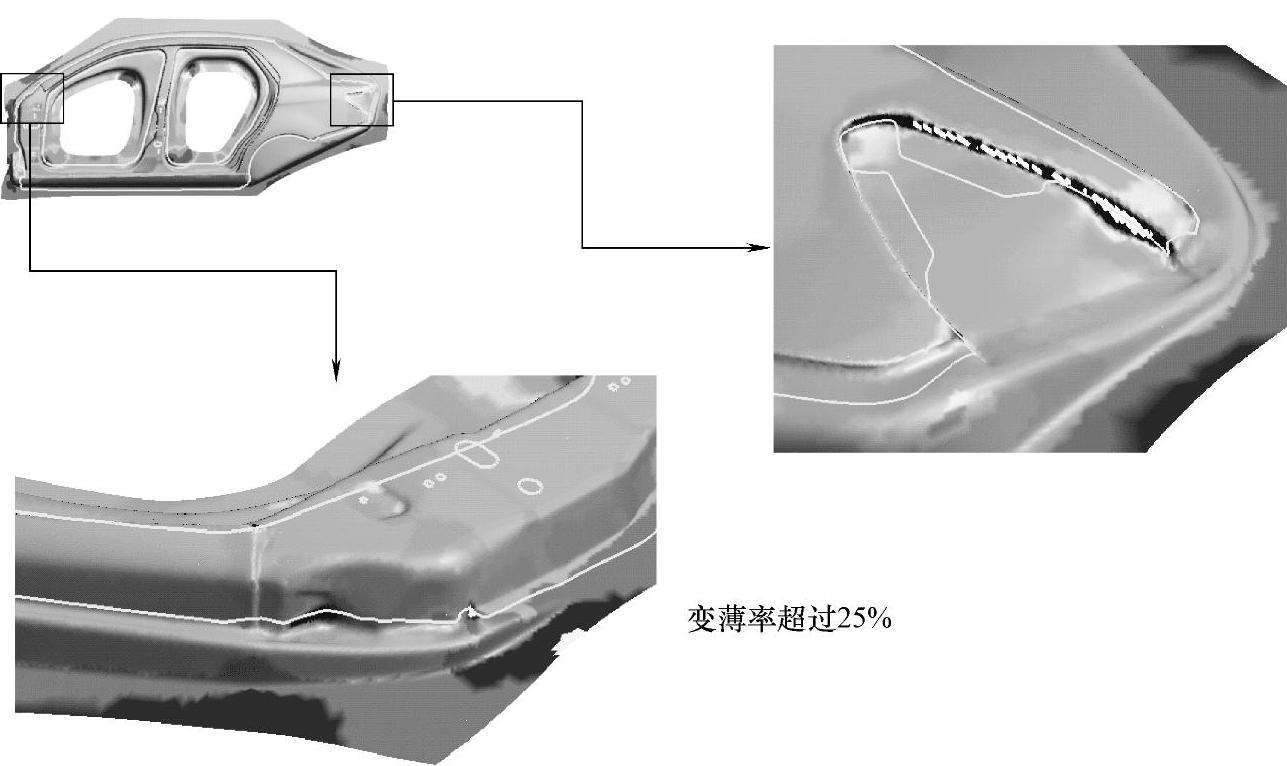

变薄率超过25%的区域显示1、区域显示2和区域显示3分别如图6-6~图6-8所示。

图6-6 变薄率超过25%的区域显示1

图6-7 变薄率超过25%的区域显示2

图6-8 变薄率超过25%的区域显示3

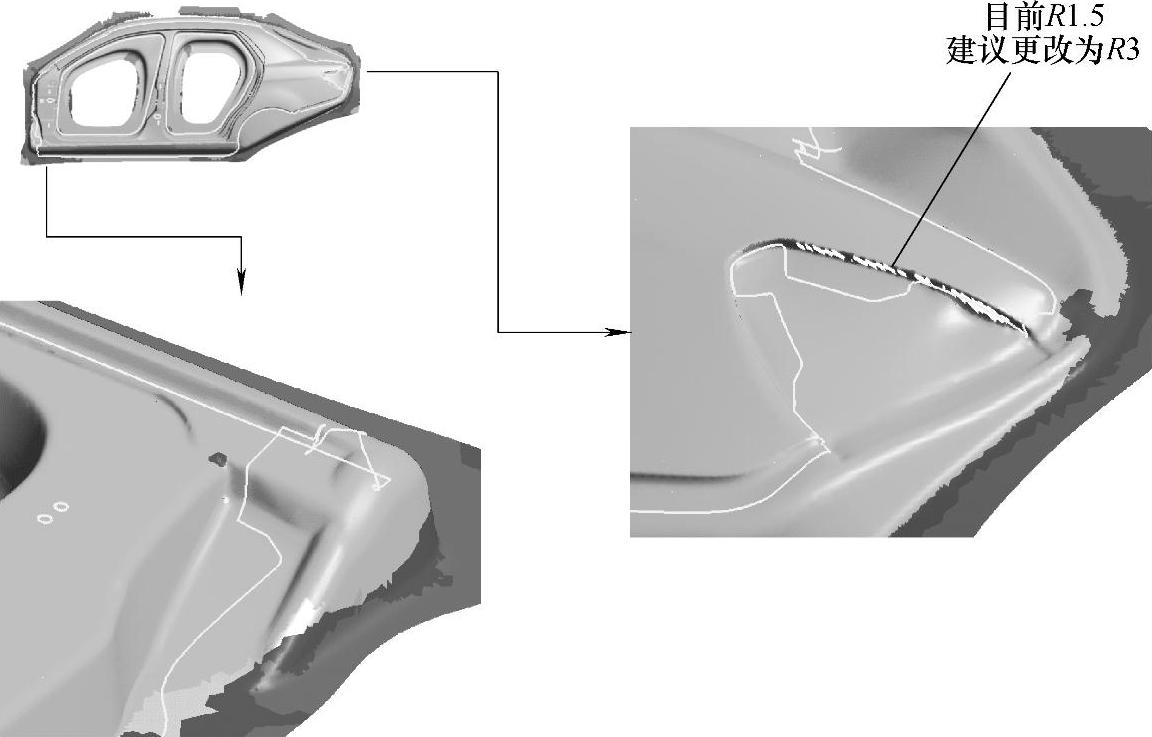

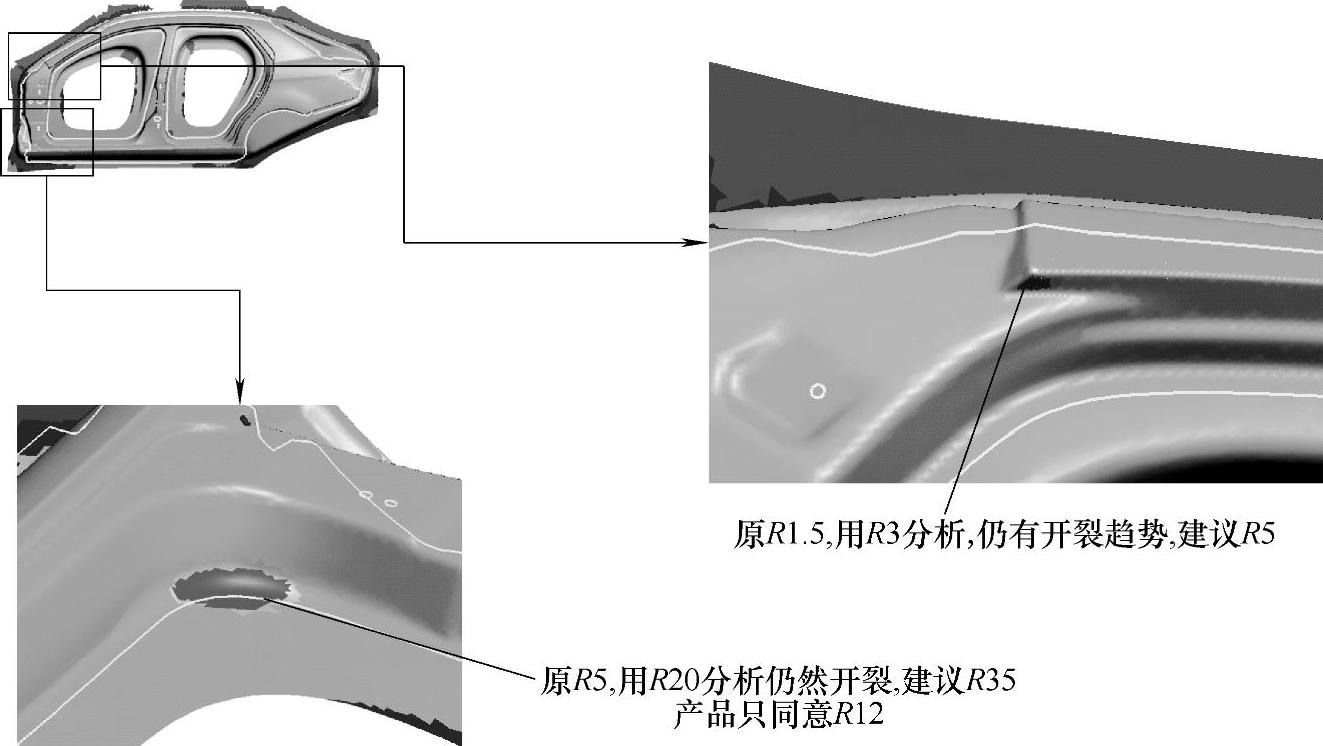

2)更改建议。根据以上CAE分析结果,提出以下产品更改建议。

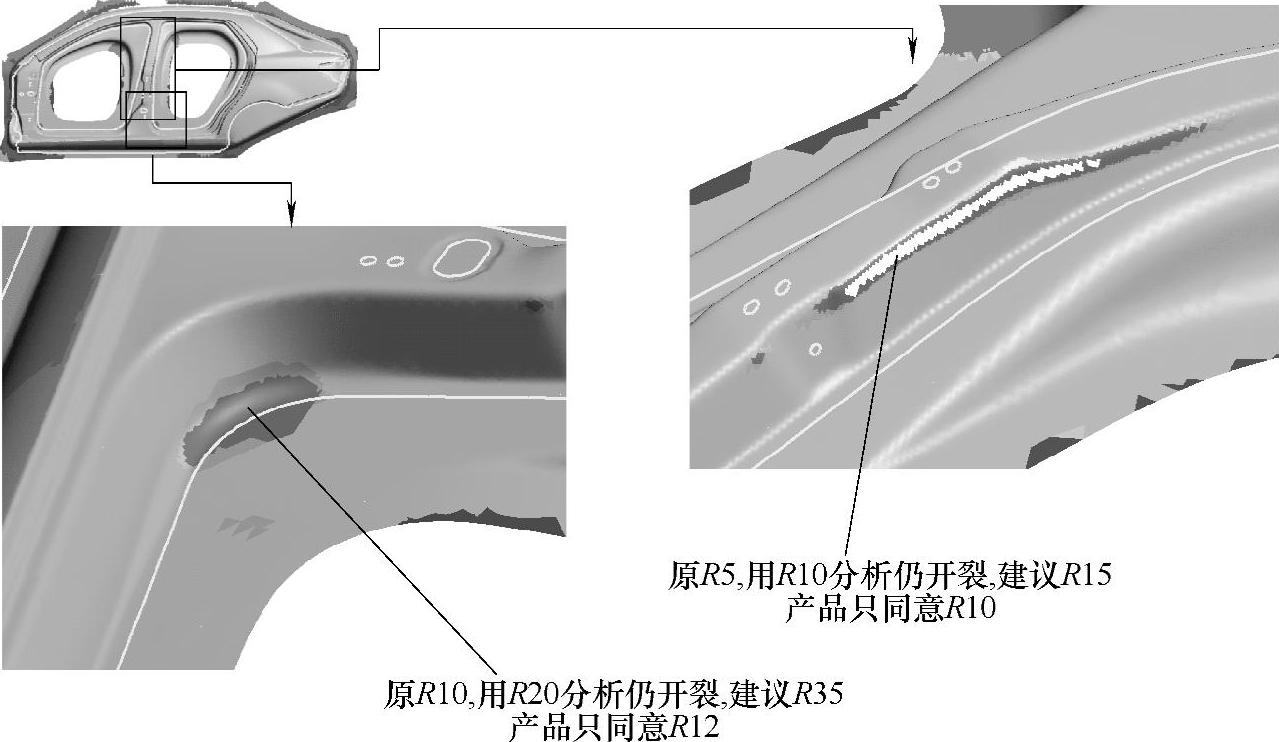

问题点及更改建议1如图6-9所示。

图6-9 问题点及更改建议1

问题点及更改建议2如图6-10所示。

图6-10 问题点及更改建议2

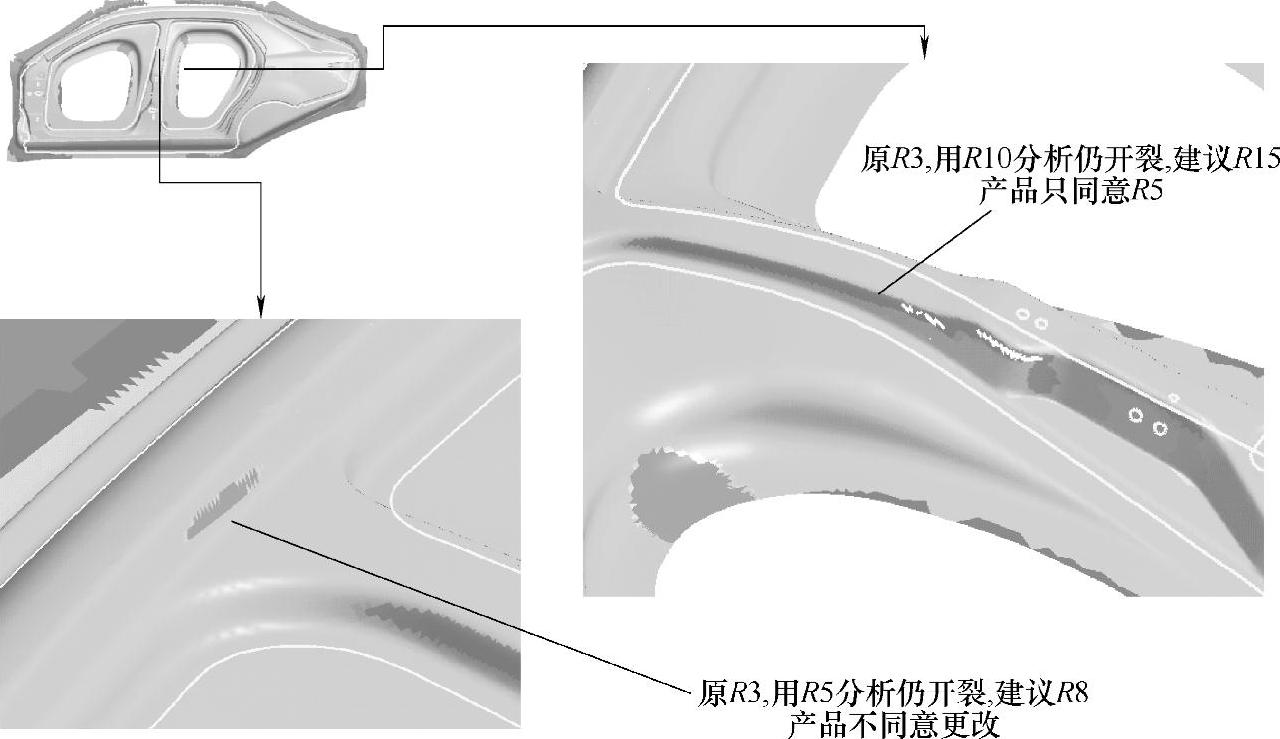

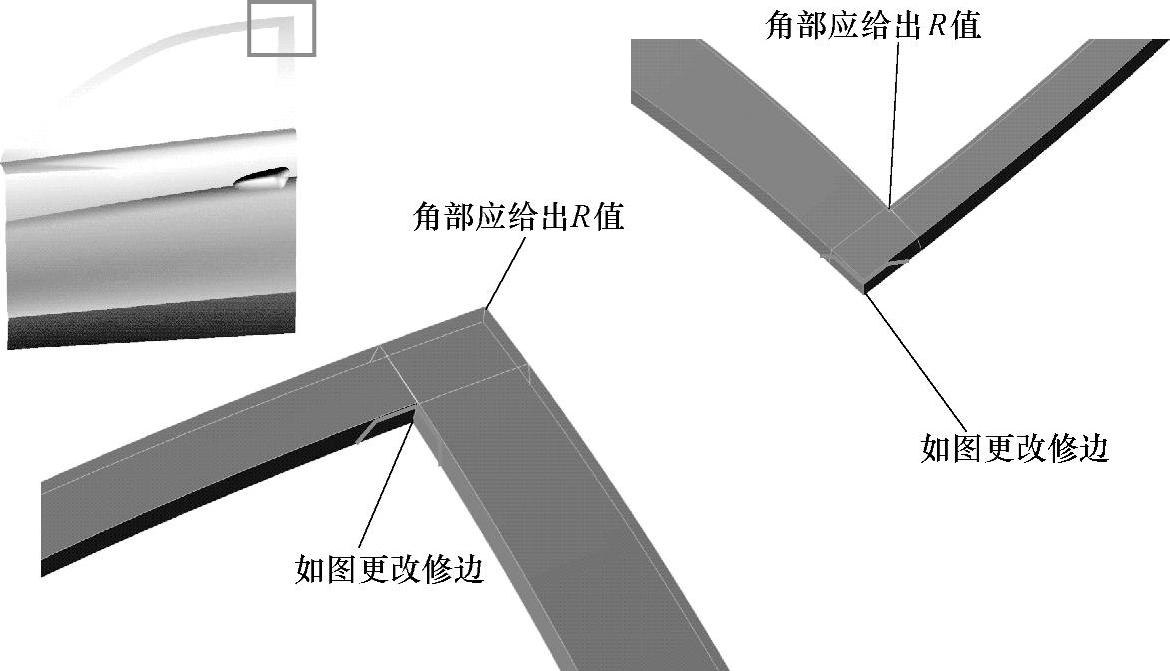

问题点及更改建议3如图6-11所示。

图6-11 问题点及更改建议3

问题点及建议4如图6-12所示。

问题点及建议5如图6-13所示。(https://www.daowen.com)

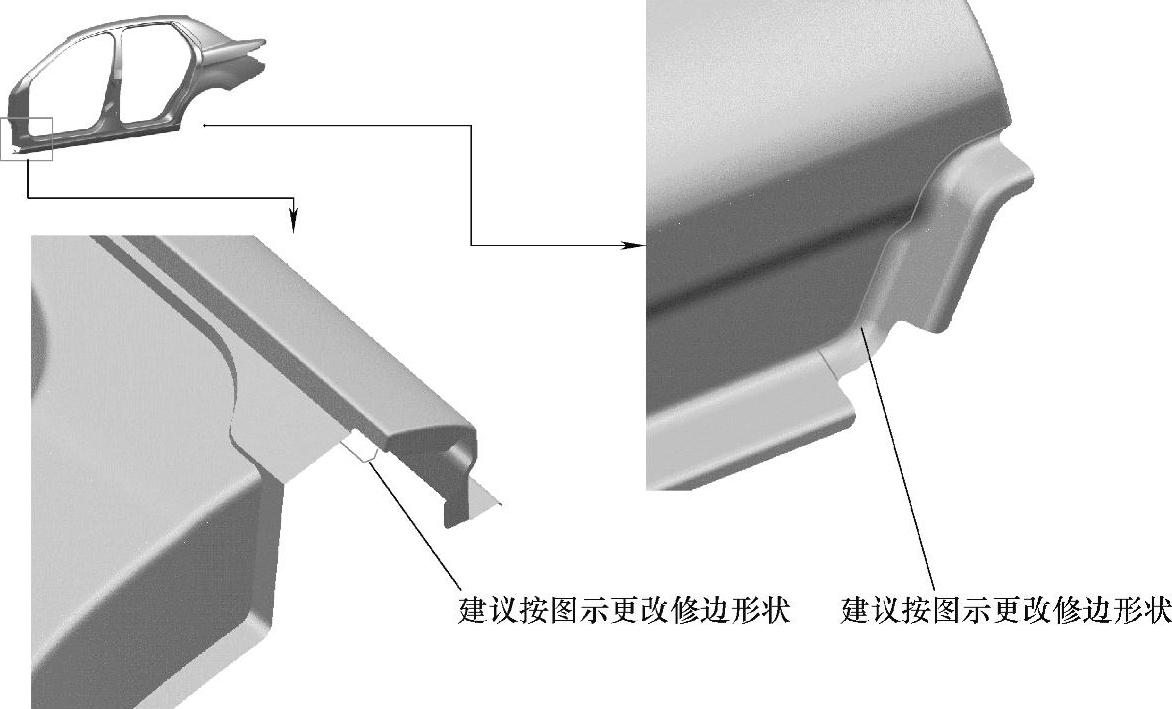

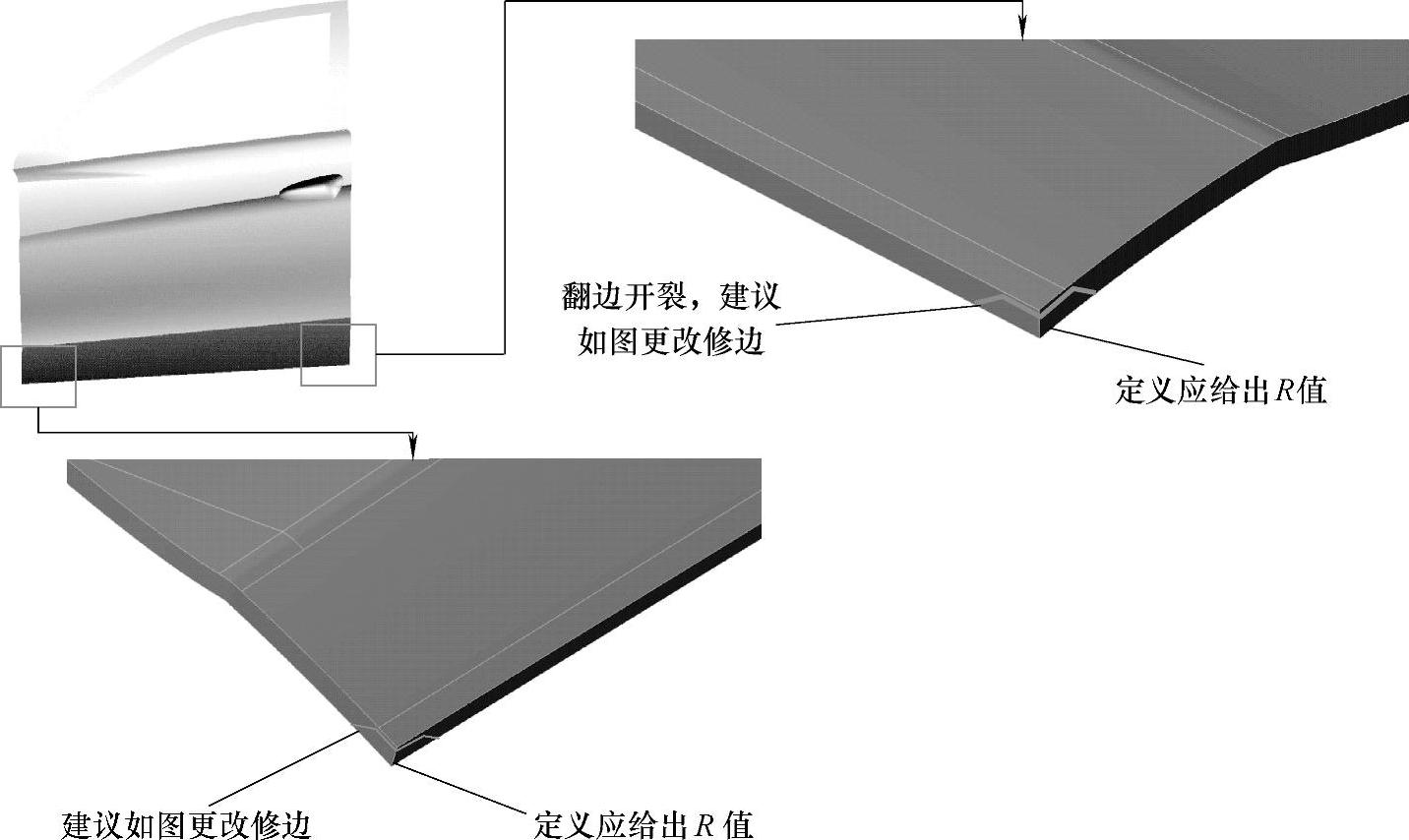

问题点及更改建议6如图6-14所示。

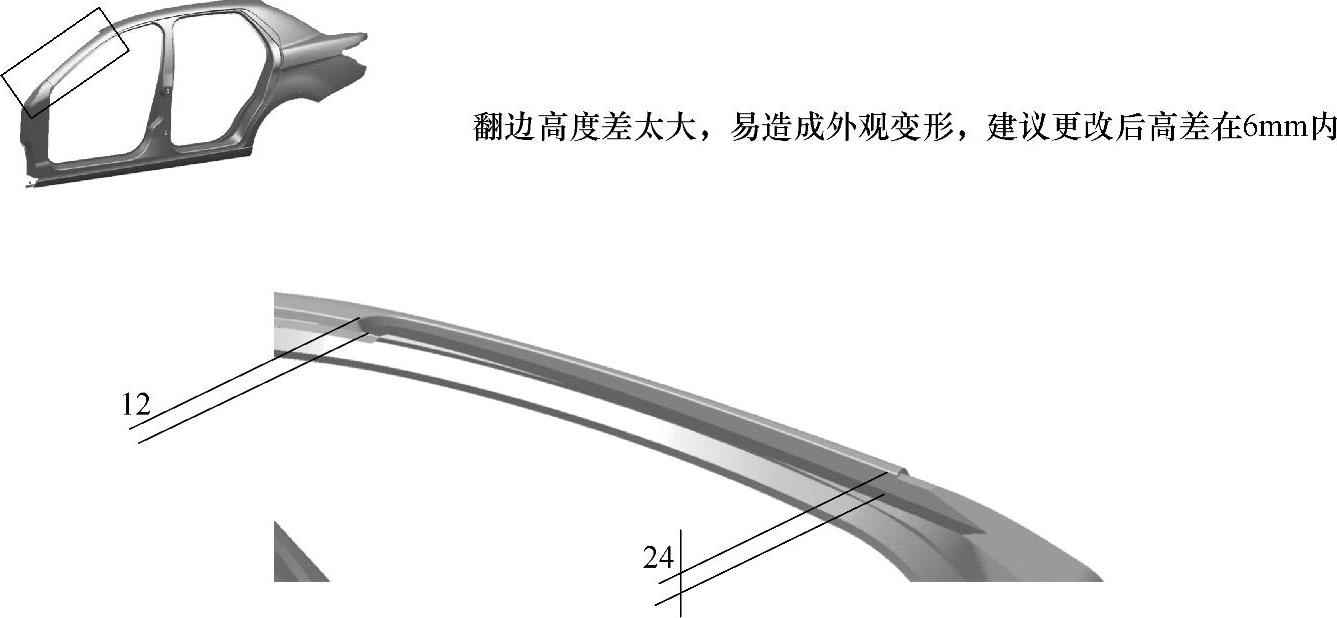

问题点及更改建议7(更改后保证翻边质量)如图6-15所示。

问题点及更改建议8(更改后保证外观质量)如图6-16所示。

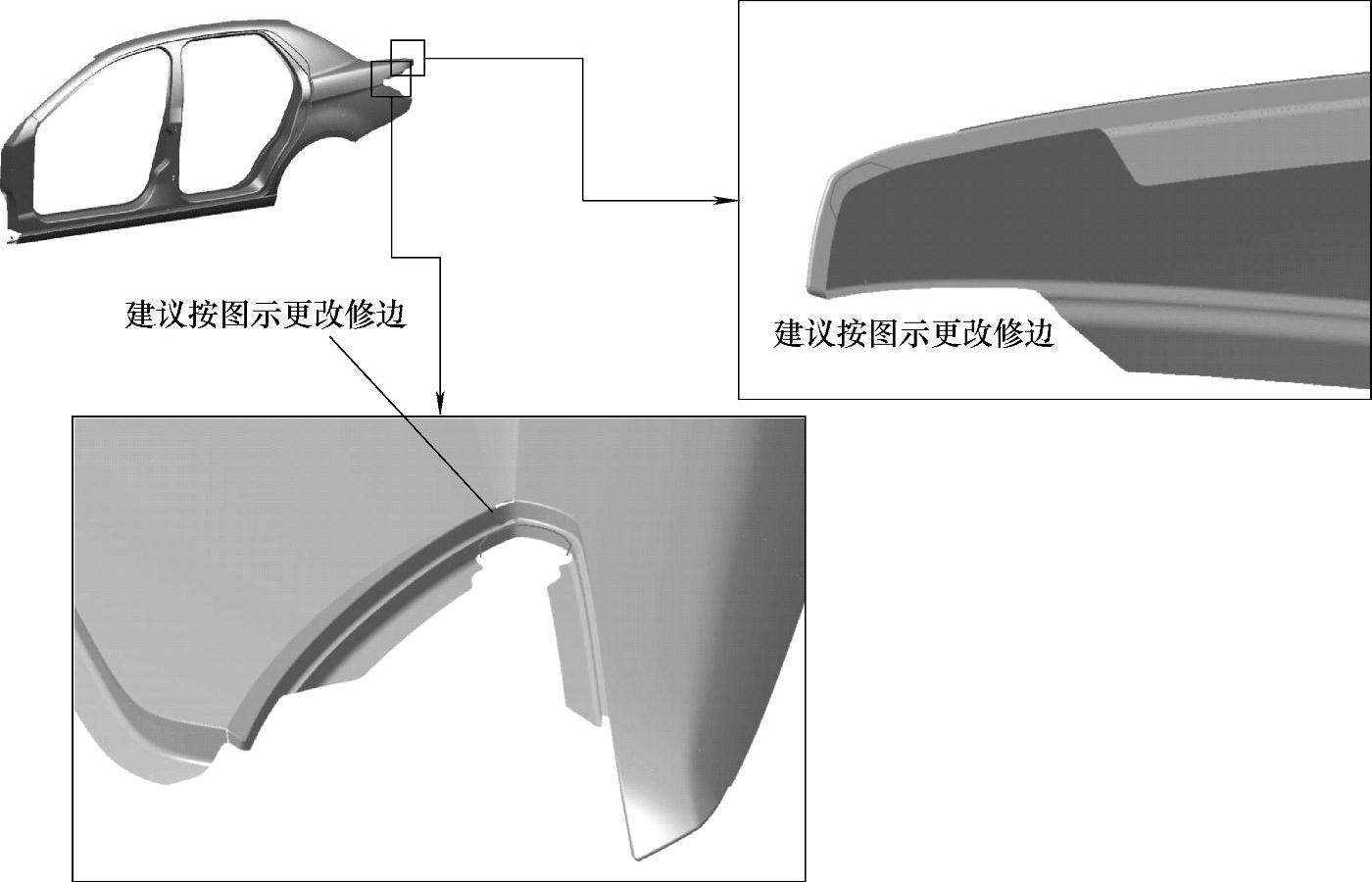

问题点及更改建议9(更改后保证外观质量)如图6-17所示。

实际上,随着产品的设计和试制,对侧围的造型工艺性分析,持续时间超过6个月,期间经过分析后提出的更改建议,也远超过上述内容。

图6-12 问题点及建议4

图6-13 问题点及建议5

图6-14 问题点及更改建议6

图6-15 问题点及更改建议7

图6-16 问题点及更改建议8

图6-17 问题点及更改建议9

(2)某车型门外板造型工艺性分析

工艺分析及更改建议1如图6-18所示。

图6-18 工艺分析及更改建议1

工艺分析及更改建议2如图6-19所示。

图6-19 工艺分析及更改建议2

工艺分析及更改建议3如图6-20所示。

图6-20 工艺分析及更改建议3

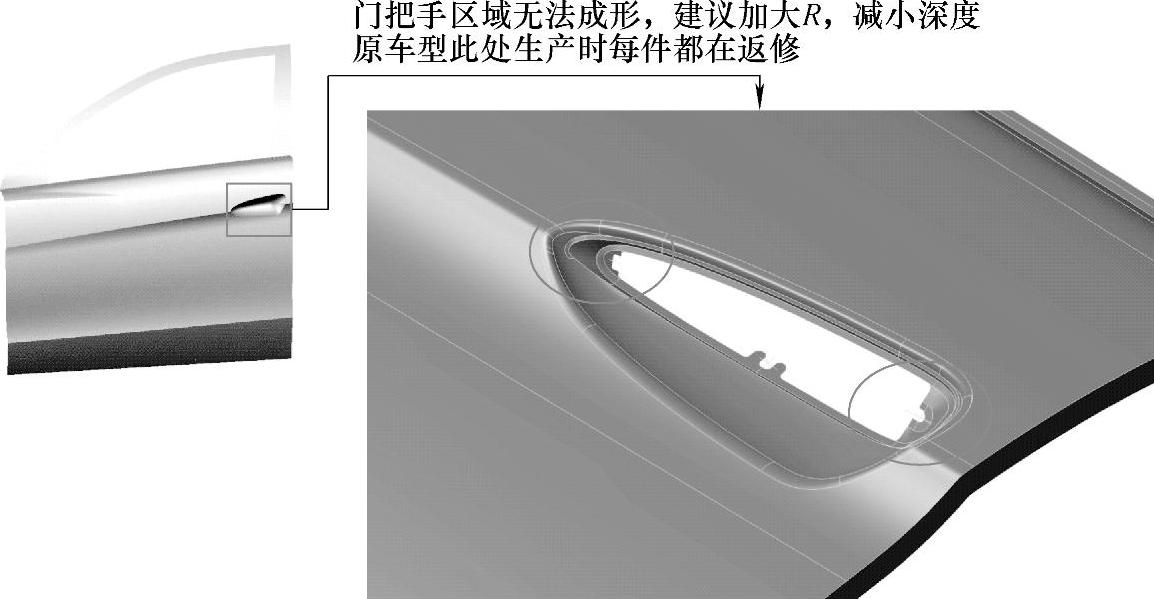

工艺分析及更改建议4如图6-21所示。

图6-21 工艺分析及更改建议4

工艺分析及更改建议5如图6-22所示。

图6-22 工艺分析及更改建议5

问题与更改建议1~4全部得到产品设计者的响应,因此对应的后续冲压生产比较顺利。

问题及更改建议5为“门外板把手处无法成形,建议加大R,减小深度”。工艺人员提出放大R到R8,深度减少15MM,产品设计者只同意从R1放大到R4,深度减小8MM。经模具试产出现成形开裂,外观变形,零件无法生产。随后更改了门外板把手区域的形状和门把手零件结构,耗时4个多月重新完善产品,才保证了车型的成功投放。

对一个新车型上所有的冲压件,都要采用上述方法,针对上述情况,进行造型工艺性分析,其中会出现各种各样的质量缺陷问题。以上所述仅是解决这些问题的一般原则和常用方法,实际上还不限于这些内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。