在初步确定板材牌号及板厚,进行冲压工艺性分析的同时,还要对所选材料进行经济性分析。在保证制件功能性和冲压工艺性的前提下,尝试使用价格更低的材料,获得更好的经济性。

对于普通碳素钢,在材料强度等级不变的条件下,可尝试使用拉深级别较低的材料。例如DC05能够满足使用要求,那么价格更低的DC04、DC03,甚至DC02可否满足要求,都需要逐一进行有限元和冲压工艺性分析,力求找到性价比更高的材料。

不同种类的高强度钢板和超高强度钢板,如高强度IF钢板、烘烤硬化钢板(BH钢)、含磷钢板、超低碳含磷钢板、各向同性钢板(IS钢)、低合金高强度钢板、双相钢板、贝氏体钢板、相变诱导塑性钢板、复相钢板和马氏体钢板等,在同样的强度级别下,存在几类板材同时满足要求的可能性,需要逐一进行有限元和冲压工艺性分析,找到经济性最好的材料。

对选用高强度钢板或超高强度钢板,不能采取冷冲压,而采取热冲压,但当生产成本过高时,也应该考虑通过变更材料来降低成本。

下面以某车型的支柱里板加强板为例,说明如何对被选板材进行成本调整。

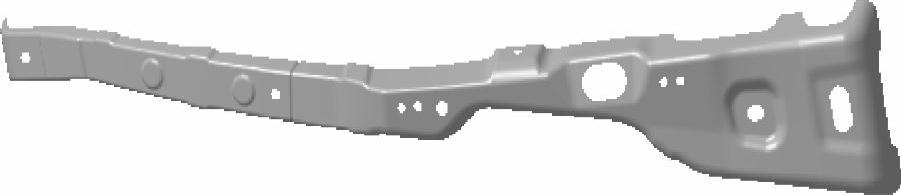

加强板零件如图6-4所示,设计时初选材料为TRIP800(相变诱导塑性钢),板厚1.75MM,屈服强度≥450MPA,抗拉强度≥800MPA,对应1.75MM板厚的伸长率≥21%。

图6-4 某车型支柱里板加强板

首先按冷冲压方式拟定零件冲压工艺:①落料;②拉深;③一次修边、斜楔修边、冲孔;④二次修边、斜楔修边、冲孔;⑤冲孔、斜楔冲孔;⑥整形。

经过对拉深工序的多次CAE分析,即使进一步优化零件结构,对初选板材TRIP800也不能实现冷冲压,必须采取热冲压方式。(www.daowen.com)

按照热冲压的思路,当时对零件生产和材料供应在国内进行了广泛咨询,结果发现:

1)国内当时尚无资质过硬的轿车零件热成形生产厂家,热成形件必须进口,生产成本加运费比在国内冷冲压高出100%以上。

2)国内钢厂当时对TRIP800材料尚处于试制阶段,没有实现批量供货,该钢种板材也要进口,成本难以接受。

以上情况导致成本超出整车设计目标,必须通过进一步优化产品结构,达到既能保证产品功能,又能更换低成本材料的目的。

于是,重新选择可以批量供货的国产低合金高强度钢板H420LAD+Z,其屈服强度≥420MPA,抗拉强度≥470MPA,板厚从1.75MM增加到2.0MM,对应2.0MM板厚的伸长率≥20%,使冷冲压生产成为可能。

然后,重新设计该件及其相关零件的断面结构,从结构上增加零件强度,以满足中支柱区域安全性功能的需要。

同时,为了消除零件长宽比例过大,避免扭曲造成的质量不稳定,将一个零件分成两个(见图6-4)。

更改后的零件结构和材料,经有限元分析,可以满足功能性要求;经工艺性分析,可以满足冲压工艺性要求。

从上例可以看到,有时候,为了降低成本而更改材料,是会增加板厚、增加车身重量的。还可以看到,实际上材料工艺性分析和造型工艺性分析是同时进行的,两者不能割裂开来单独考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。