冲压是通过压力机和模具对板料毛坯进行压力加工来制造零件的一种高效生产方式。冲压件在材质、造型等方面必须符合特定的技术要求,才能利用冲压方式实现低成本、高效率、稳定生产。

通常,冲压件设计者优先考虑的是冲压件的功能性,而不是其制造工艺性,甚至过多考虑的是冲压件设计的先进性,而忽略了生产的经济性。其结果导致了冲压模具制造过程的延长和不良化。

随着市场竞争的日益加剧,车型更新换代更加频繁,新品开发周期越来越短。在新品开发的整个周期中,大型冲压件模具制造周期几乎占去三分之二。如何在保证质量、控制成本的前提下,有效缩短模具制造周期,成为了缩短新品开发周期的关键。

传统的汽车车身开发依靠实物试做。实物试做采用简易模成形+手工修边冲孔翻边的方式来制成冲压件,使用简易夹具实现白车身焊接,整个试制过程需要6个月,费用约1000万元左右。在实物试做过程中,虽然也能发现一些重大的工艺可行性问题,但由于简易模具与正规模具的成形条件差异巨大,还需要通过手工完成后序内容,因此使得冲压工艺性问题不能彻底曝露出来,而且依靠实物试做发现冲压件工艺性问题,周期长、额外费用增加。

在模具设计制造过程中,发现冲压工艺性问题后,存在着以下棘手问题和不良后果。

1)冲压产品设计部门系独立开发车身,模具制造厂为被动接受产品,二者相互独立,不能优势互补。

2)产品设计图在提供给模具制造厂之前,设计尺寸已基本确定,当后来模具厂提出更改建议时,由于产品之间所存在的关联性,导致产品更改的工作量大,时间长,满足工艺要求的可能性降低,甚至无法更改设计,从而加大了模具制造难度,耽误了制造进度,延长了产品开发周期。

3)模具厂对产品工艺性的更改只能随着模具设计和制造的进展,陆续发现和提出来,缺乏提前量和系统性,由此增加了产品更改的频次和工作量,增加了停工等待产品更改和确认的频次,严重影响整个模具项目的计划和进度。(www.daowen.com)

4)对冲压产品进行反复修改,不仅来自某个模具厂的某个冲压件,也会来自其他模具厂的冲压关联件和非冲压关联件(如非金属件、电器件等)。对每次产品更改,模具厂必须重新修改工艺、模具设计和NC加工编程,由此带来大量重复性工作,甚至造成铸件、镶块报废等,这些都会严重地影响冲压产品的开发周期,增加了开发成本。

鉴于上述问题的严重性,在汽车冲压产品设计中,近些年来普遍推行了冲压同步工程技术。冲压同步工程就是在设计冲压产品时要有冲压工艺人员参与其中,使冲压产品设计与工艺性分析及审核同步进行,基于冲压工艺专家经验,通过三维造型、计算机模拟(CAE)仿真和有限元分析软件,来保证设计出的产品可以实现冲压生产,进一步实现低成本冲压生产,同时保证产品质量与生产的稳定性,以及对高效自动化生产方式的适应性等,从而最大限度地减少或避免制造过程中的产品更改,缩短模具制造周期。

冲压同步工程技术包括对产品材料和产品造型进行工艺性分析、经济性分析、质量与生产稳定性分析、对自动化生产方式的适应性分析等,要求参与者具有丰富的冲压工艺经验,并熟练掌握相关软件操作与分析技术。

在中国大陆所有合资公司中,这项技术全部被外资方把持,它与产品设计技术一起构成了外资方所谓的核心技术,成为外资方获利的主要工具之一。在合资公司里,对每一款新车型的同步工程收费多则上亿,少则几千万不等。这项费用以新产品开发技术支持费名义,在车型投产前后一次性收取,或以专利费名义按卖车数量收取。外资方对这些费用的收取,从一个侧面说明了同步工程技术的必要性和重要性,它是汽车行业冲压技术向世界先进水平靠拢的突破点之一。

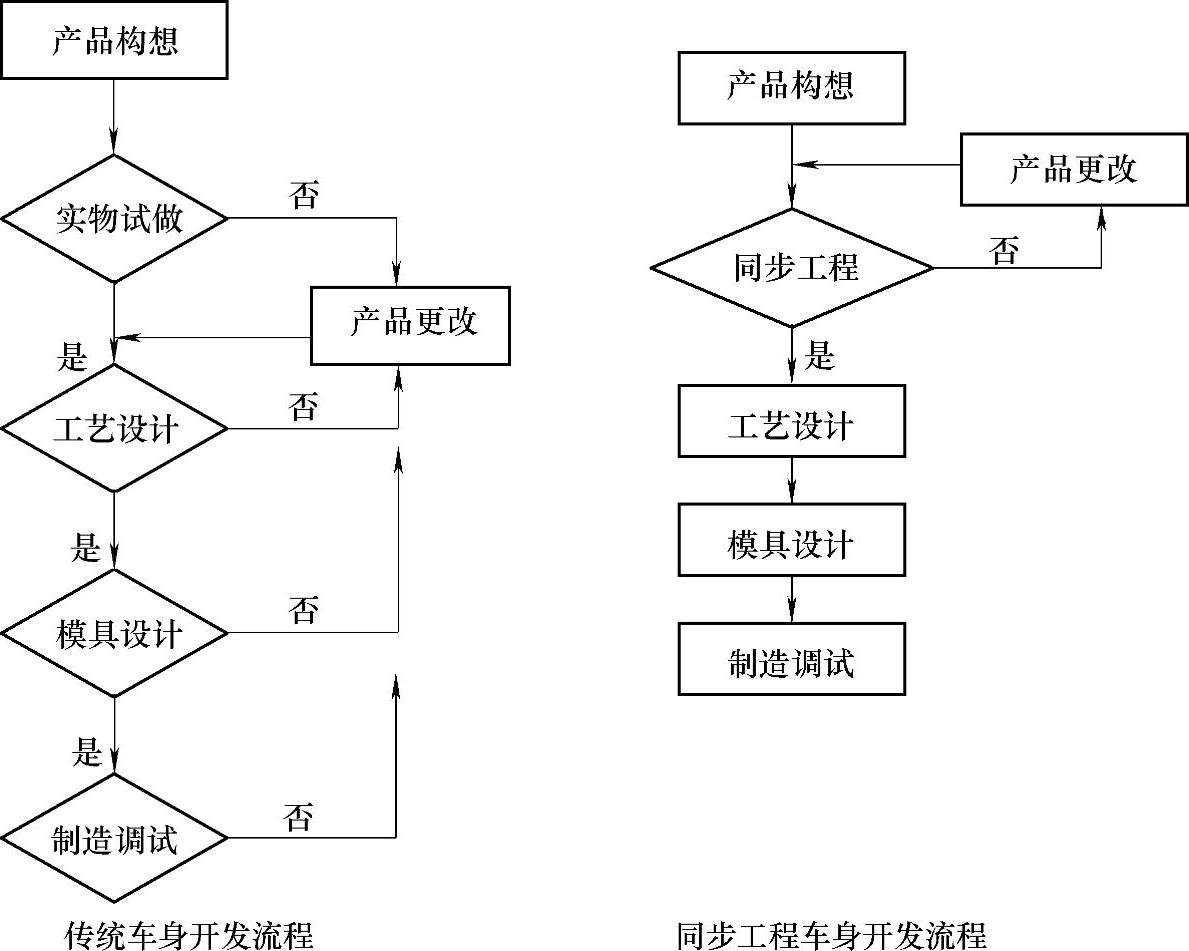

随着技术进步和经验积累,同步工程模式逐渐代替了传统的汽车车身开发模式,使新车开发周期从4~5年缩短到3年以内,并大幅降低了开发成本。图6-1所示为传统车身开发与同步工程车身开发的流程对比图。由图可见,实施先进的同步工程技术,提前发现并避免了传统的实物制作、工艺设计、模具设计、制造调试中才能发现的产品更改,由专家系统利用计算机技术进行的模拟试做代替了实物试做。

图6-1 传统车身开发与同步工程车身开发的流程对比图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。