1.效率指标

(1)每小时冲程次数GSPH(GROSS STROKES PER HOUR)

其中,年冲程数=生产线模具组数(冲程/辆)×年实际生产辆份数;年运行时间=每天运行时间×年工作天数,每天运行时间包括生产时间和可用时间损失。可用时间损失包括管理方面的停台时间(如停线首件检验时间)、换模时间、模具或设备故障时间;生产时间包括纯生产时间和速度损失(未达到额定冲程次数),纯生产时间包括创造价值时间和质量损失(废品和返修)。每天运行时间不包括一天工作时间中的计划停产时间(如按计划维修、午休、计划上午和下午的中间休息和工作便餐)。

影响GSPH的主要因素有:平均换模时间、品种数(模具组数)、管理方面停台时间、模具和设备故障时间、工序数、冲压生产线固有属性(额定生产能力)。

(2)每分钟冲程次数(SPM STROKES PER MINUTE)(生产速度)包括额定每分钟冲程次数和有效每分钟冲程次数。

(3)小时零件数

小时零件数=小时冲程次数×每次冲程零件总数

(4)整线连续小时冲程数 即生产线最高的额定小时冲程次数。

(5)连续生产速度 生产线额定每分钟冲程次数。

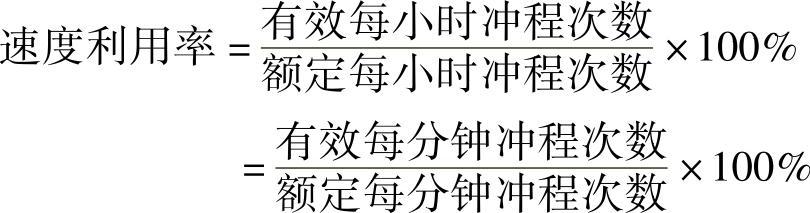

(6)速度利用率

(7)平均换模时间(ADCT AVERAGE DIE CHANGE TIME)换模时间是指从上一个生产任务的最后一个零件开始,到目前生产任务的第一个合格零件结束。

影响平均换模时间的主要因素包括快速换模系统(模具自动夹紧或手动夹紧)、首台压力机形式(单动、双动)、模具闭合高度、移动工作台形式(一字形、T字形、单工作台)、设备、模具状态、联线调试及首件确认时间、工序数等。

(8)每天换模次数

(9)全面设备效率OEE(OVERALL EQUIPMENT EFFECTIVENESS)

OEE=L×Q×N=能力指数×质量合格率×时间利用率式中L——能力指数;

Q——质量合格率;

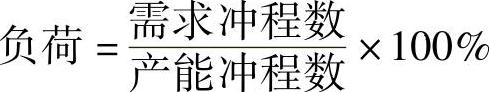

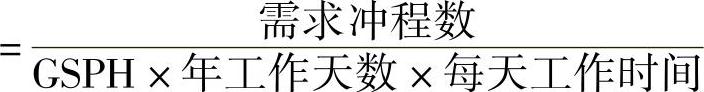

(10)生产线负荷

式中 需求冲程数——冲压生产线承担的车型所需求的冲程数,需求冲程数=生产线模具组

数(冲程/辆)×年生产纲领(包括备品数);

产能冲程数——冲压生产线所能提供的有效冲程数,产能冲程数=每小时冲程次数×

年工作天数×每天工作时间。

如果计算实际生产线负荷,可将需求冲程数换成实际冲程数,实际冲程数=生产线模具组数(冲程/辆)×实际生产辆份数,可以计算出实际的生产线负荷。

2.成本指标

(1)材料消耗定额 材料工艺消耗定额是指在一定的生产和技术条件下,生产单位产品或完成单位工作量所必须消耗材料的技术标准和数量标准。

一定的生产和技术条件是指本企业现有的设备工装条件、生产技术状况、所选用的原材料的技术条件和企业管理水平。(www.daowen.com)

消耗材料的数量标准是指完成单位产品或完成单位工作量所允许消耗材料的最高限额,是所需消耗材料的限量。

消耗材料的技术标准是指所选择的材料的型号、品种、规格和技术要求。

材料工艺消耗定额由零件净重(成品实体的有效消耗即材料加工对象成品实体的重量)和零件制造过程中(按照工艺要求)所必需的工艺性损耗两部分构成。工艺消耗定额就是通常所说的材料消耗定额。

材料工艺性损耗:是指产品(或零件)制造过程中,按照工艺要求所必需的材料损耗,由机械加工损耗和下料加工损耗组成。

材料非工艺性损耗:是指产品(或零件)制造过程中,工艺性损耗规定以外的其他必须的损耗。包括由于废品产生的材料损耗、材料代用而造成的材料损耗、材料化验和调整设备及试车用料等所消耗的材料,属于非工艺性损耗,不能成为材料工艺消耗定额的组成部分。

按材料的消耗特征,材料定额可分为主要材料工艺消耗定额和辅助材料工艺消耗定额。

主要材料工艺消耗定额是指构成产品实体和附属于产品出厂的材料的消耗定额(如金属材料、涂料、粘接密封材料、车用油品、塑料及橡胶产品等)。

辅助材料工艺消耗定额是指产品在加工过程中按工艺要求进行加工所必须消耗的辅助材料的消耗定额,这些材料不体现到汽车产品上,(如加工介质,润滑油、冷却液、清洗剂等)。这些辅助材料也叫做工艺性辅助材料,以与设备维修、工装模具维修等用的辅助材料相区别。

对于冲压工艺来说,主要有金属材料工艺消耗定额,如冲压用板料。辅助材料工艺消耗定额,如钢板清洗液、拉深用润滑油等。

余料和废料:下料或加工过程中产生的料头或料边,能够利用的叫余料,不能利用的叫废料。

(2)材料利用率 材料利用率是指产品(或零件)净重占材料工艺消耗定额的百分数。材料利用率是一种显示进货的原材料中有效利用了多少百分比的指标。

冲压材料利用率的计算方法如下。

1)单件材料利用率=零件的净重/零件的消耗定额×100%。

2)白车身材料利用率=∑各零件的净重/∑各零件的消耗定额×100%。

3)下料车间材料利用率:是指集中下料时的毛坯(下料后的材料)总质量占所用材料总质量的百分数。

(3)废品率

废品率=生产的废品件数量/生产的冲压件数量×100%。

生产的废品件数量是指在实际占用时间内产生的无法通过返修措施装车的废品件数量。

(4)返修率

返修率=生产的返修件数量/生产的冲压件数量×100%。

3.质量指标

(1)冲压件AUDIT冲压件表面质量评审。

(2)尺寸合格率

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。