以整车厂只生产内制件为设计前提,规划整车厂的冲压车间。

1.汽车覆盖件冲压生产线分类及主要生产零件

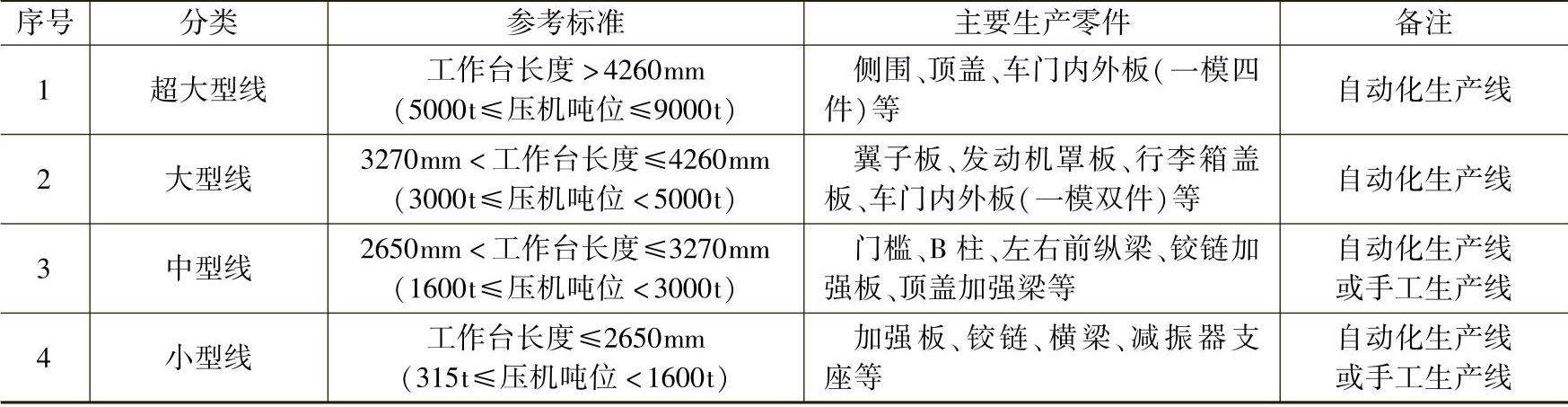

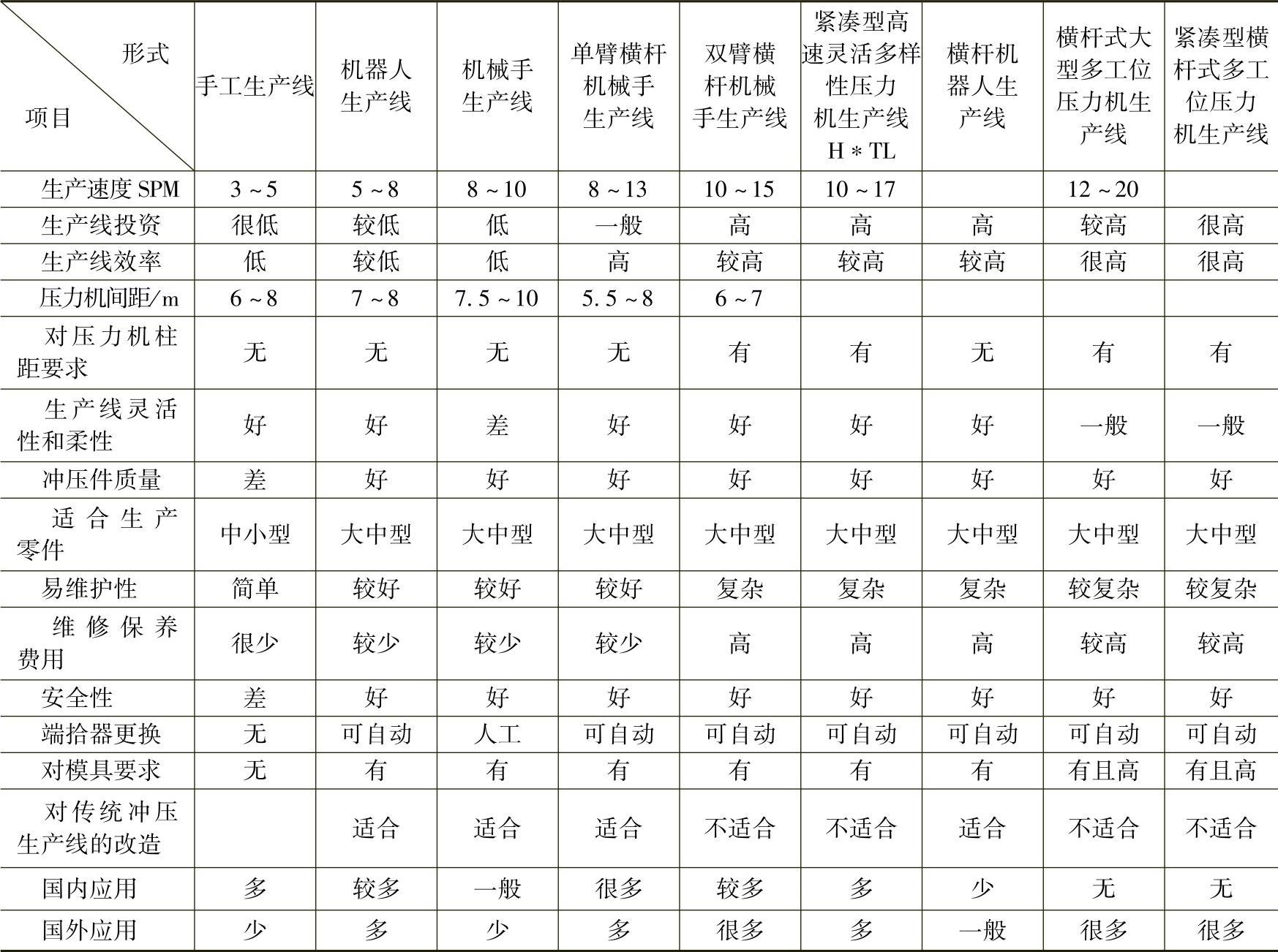

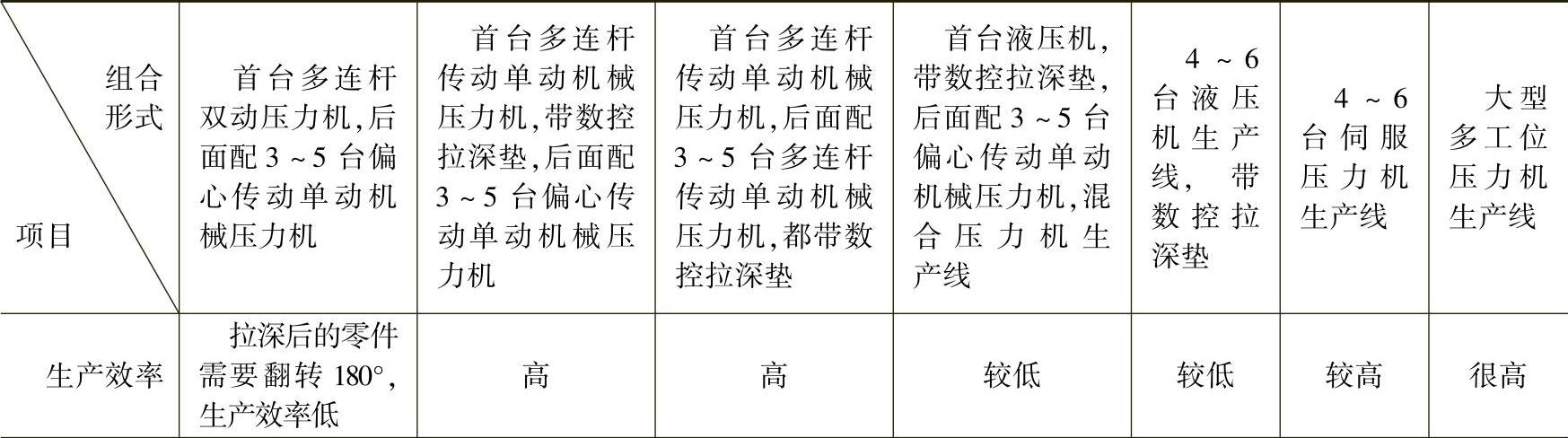

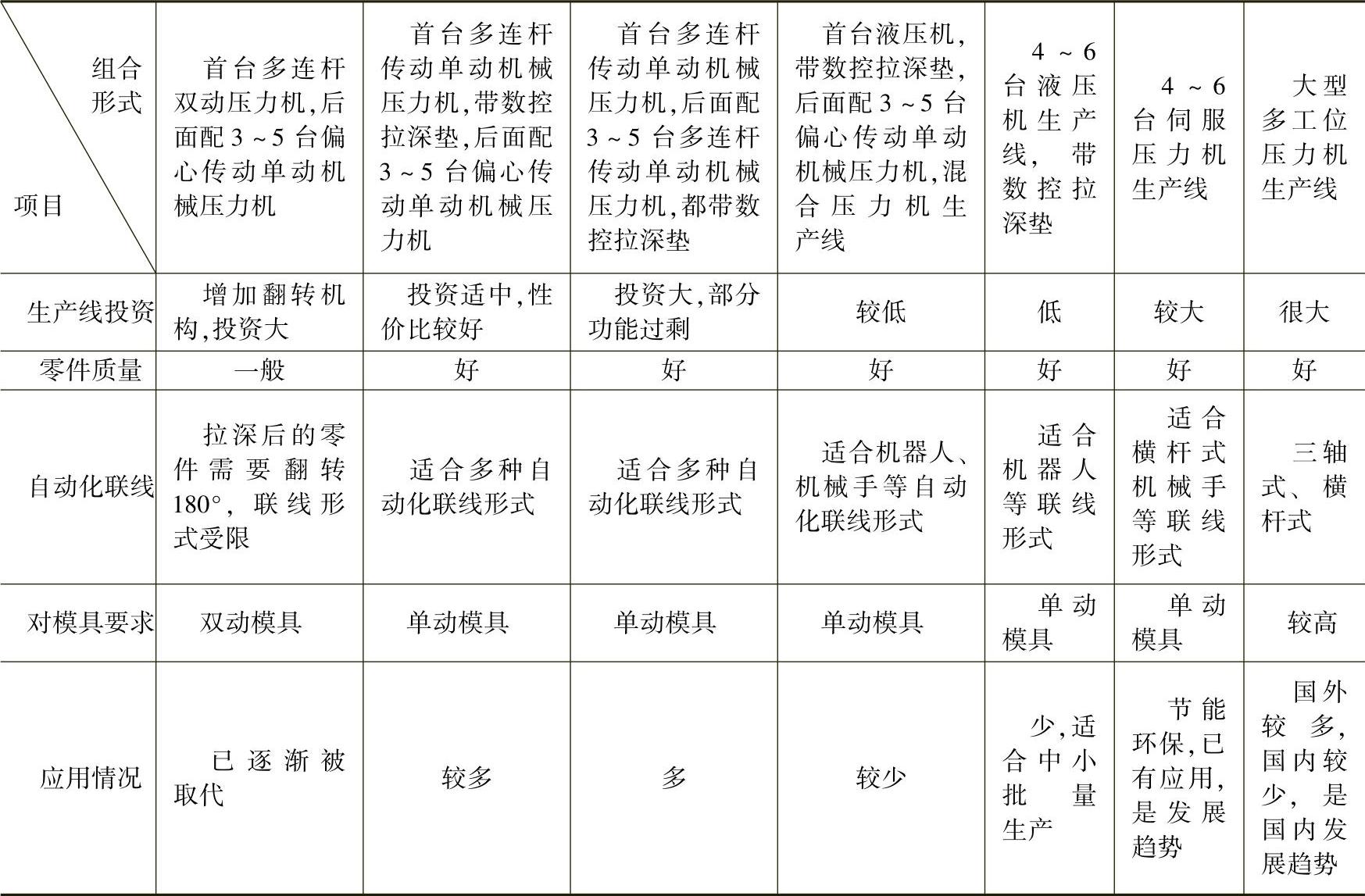

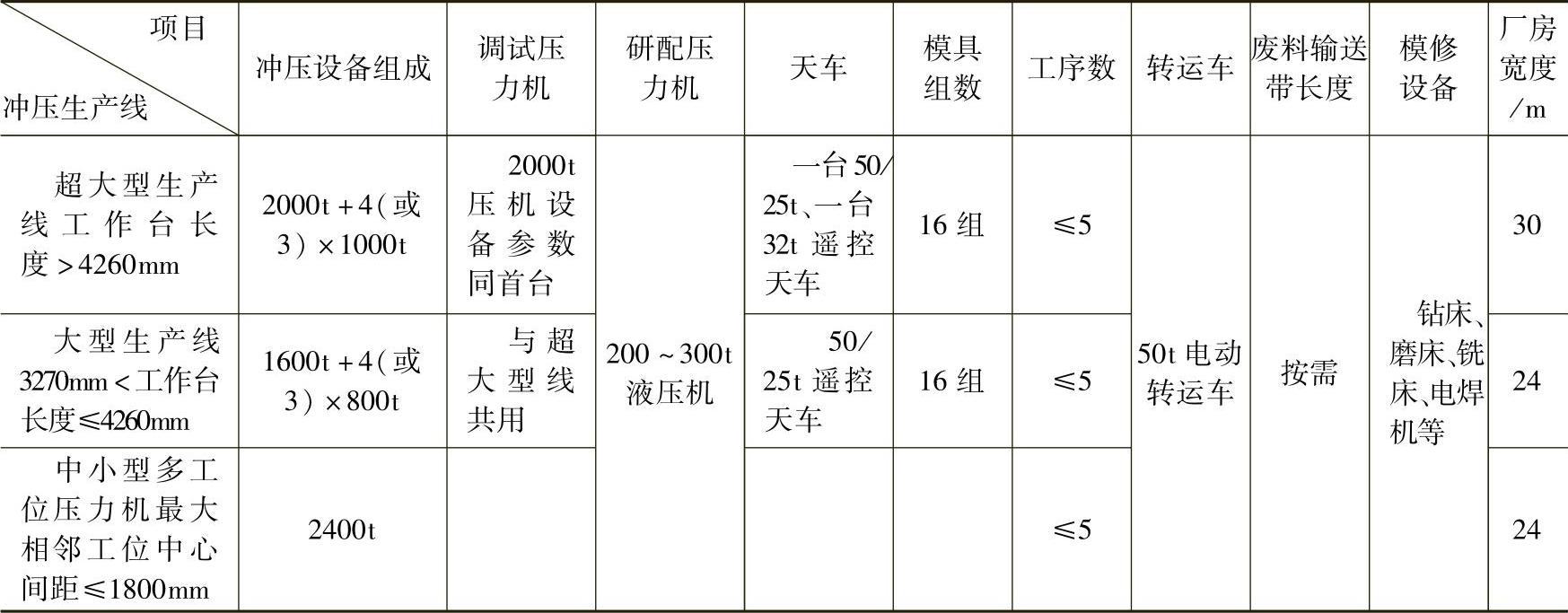

(1)单机联线冲压生产线分类 见表5-4(仅供参考)。

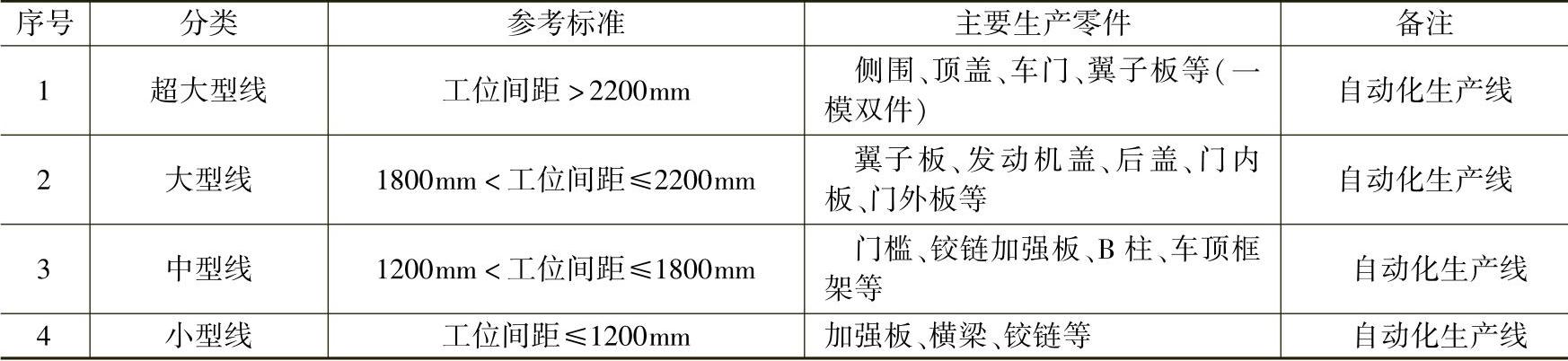

(2)多工位压力机线分类 见表5-5(仅供参考)。

2.确定冲压车间生产的主要自制件品种

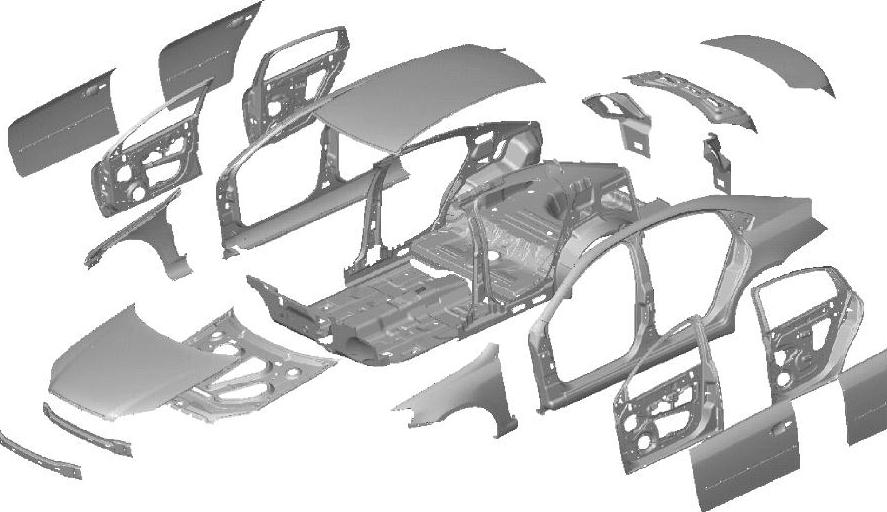

根据内制件的确定原则和乘用车产品结构特点,整车厂一般自制大中型内外覆盖件数为20~30件左右,在超大型、大型冲压生产线或大型多工位压力机上生产;关键梁类结构件数为30~40件左右,在中小型多工位压力机或中小型压力机生产线上生产。

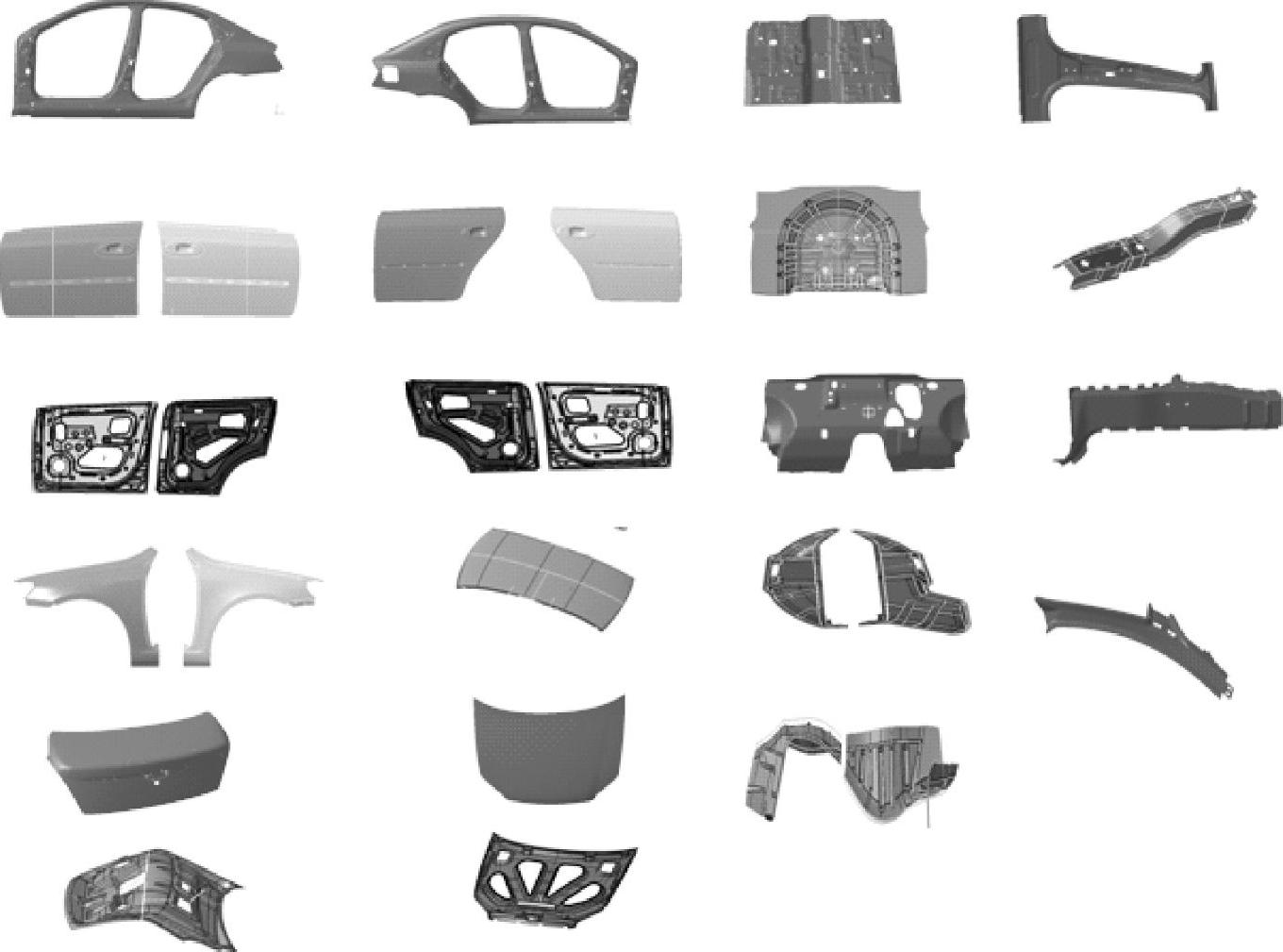

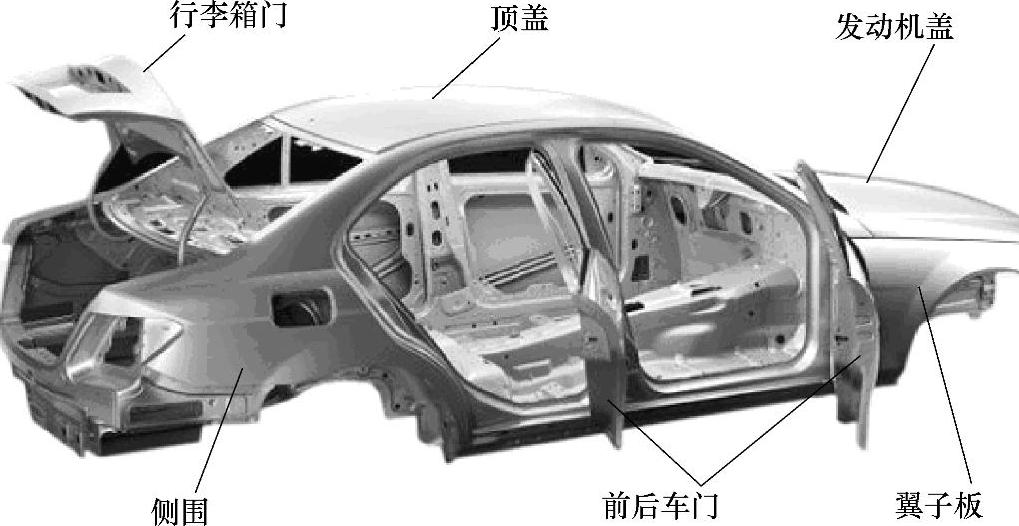

图5-33 白车身主要内制件示意图

表5-4 单机联线冲压生产线分类(仅供参考)

注:工作台长度为垂直于送料方向。

表5-5 多工位压力机线分类(仅供参考)

注:表中是按照多工位压机工位中心至工位中心的最大工位间距分类。

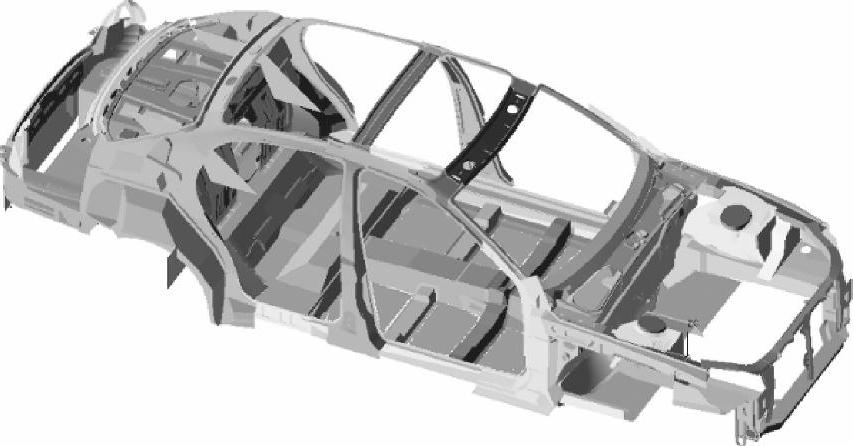

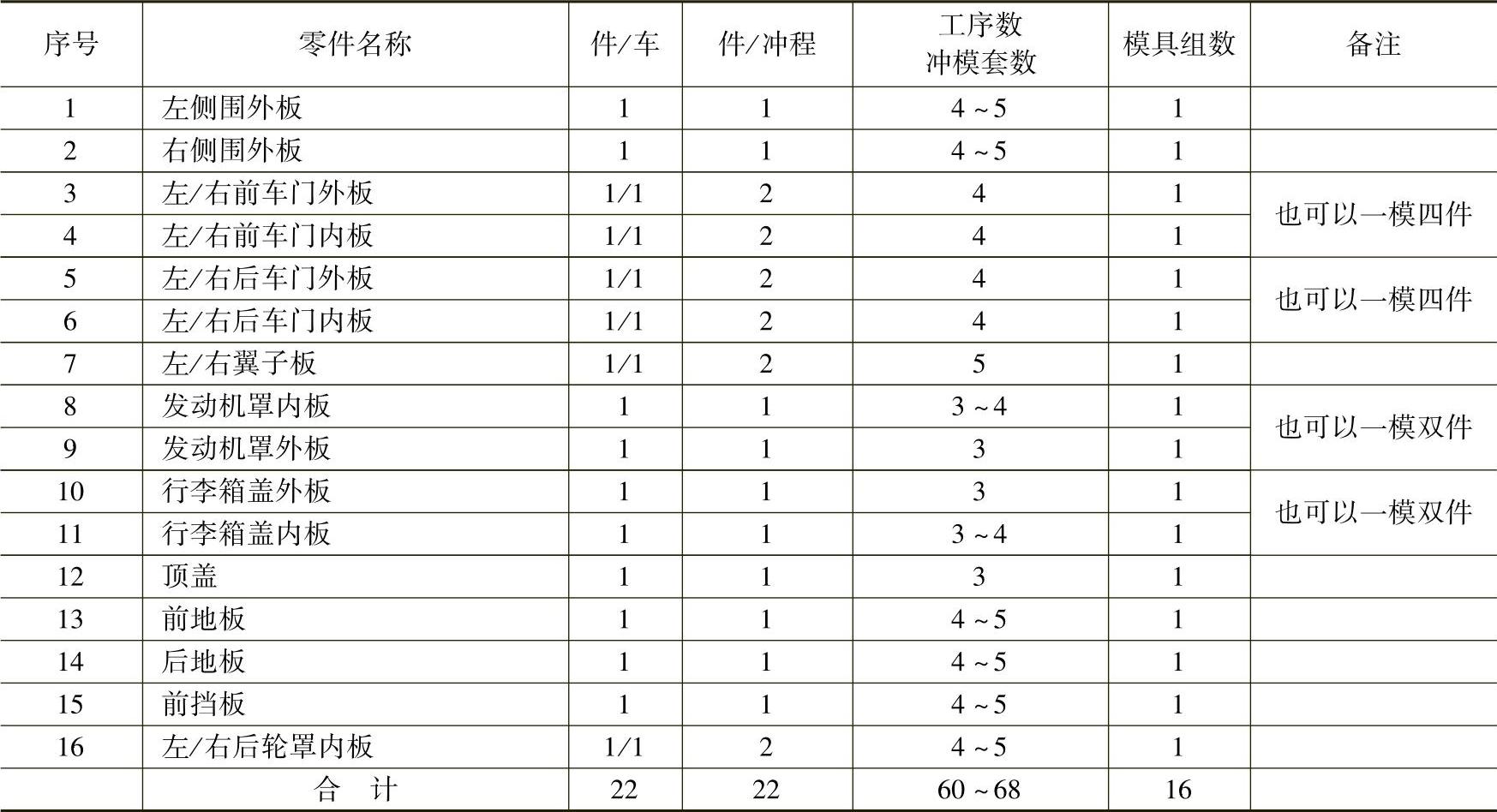

大中型内外覆盖件品种主要有左侧围外板、右侧围外板、左/右前门外板、左/右前门内板、左/右后门外板、左/右后门内板、左/右翼子板、发动机罩外板、发动机罩内板、行李箱盖外板、行李箱盖内板、顶盖、前地板、后地板、前挡板、左/右后轮罩内板等。图5-34和图5-35所示是五门两盖轿车的大中型内外覆盖件的自制件图例。

图5-34 五门两盖轿车大型内外覆盖件

图5-35 五门两盖轿车大型内外覆盖件爆炸图

图5-36 尺寸精度要求高的关键梁类结构件

关键梁类结构件主要有左/右前纵粱本体、左/右后纵粱本体、左/右门槛外板、左/右C柱内板、左/右B柱内板、左/右前门铰链、左/右后门铰链、左/右顶盖边梁内板、左/右前挡泥板、顶盖加强梁、后地板横梁、牌照板等。尺寸精度要求较高的关键梁类结构件为自制件,如图5-36所示。

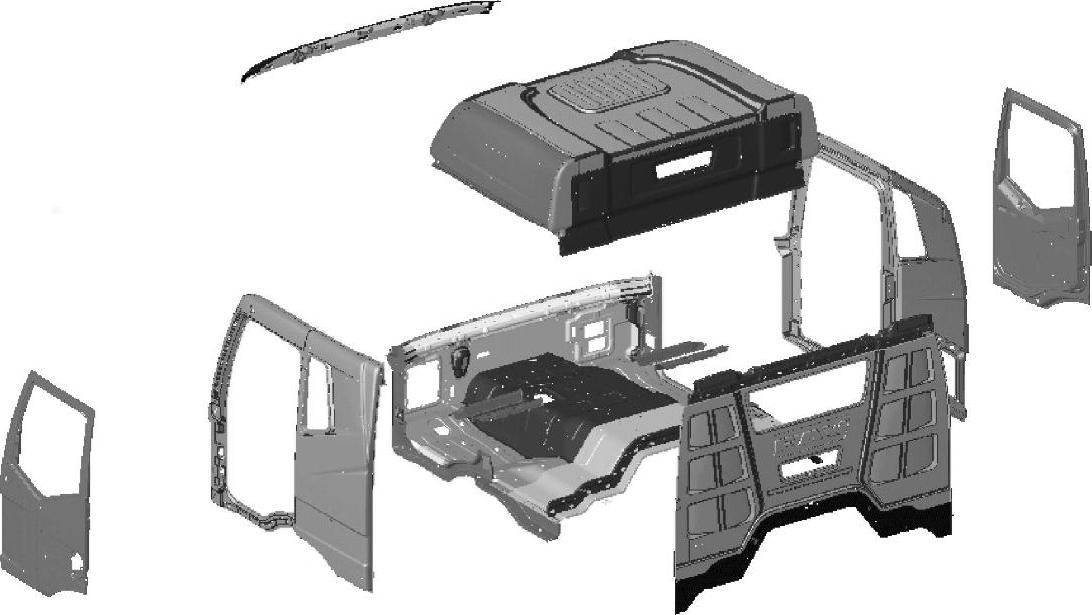

商用车驾驶室大中型内外覆盖件自制件数量一般为20~30件左右,在大型以上冲压生产线上生产;100种左右中小型件在中小型生产线上生产。大型内外覆盖件有顶盖、左/右侧围外板、左/右侧围内板、左/右门外板、左/右门内板、左/右门框、前围内板、后围外板、后围内板、中地板、后地板、左/右地板、前风窗外板、前风窗内板等。图5-37所示为货车驾驶室大型内外覆盖件自制件。

3.冲压件工艺设计

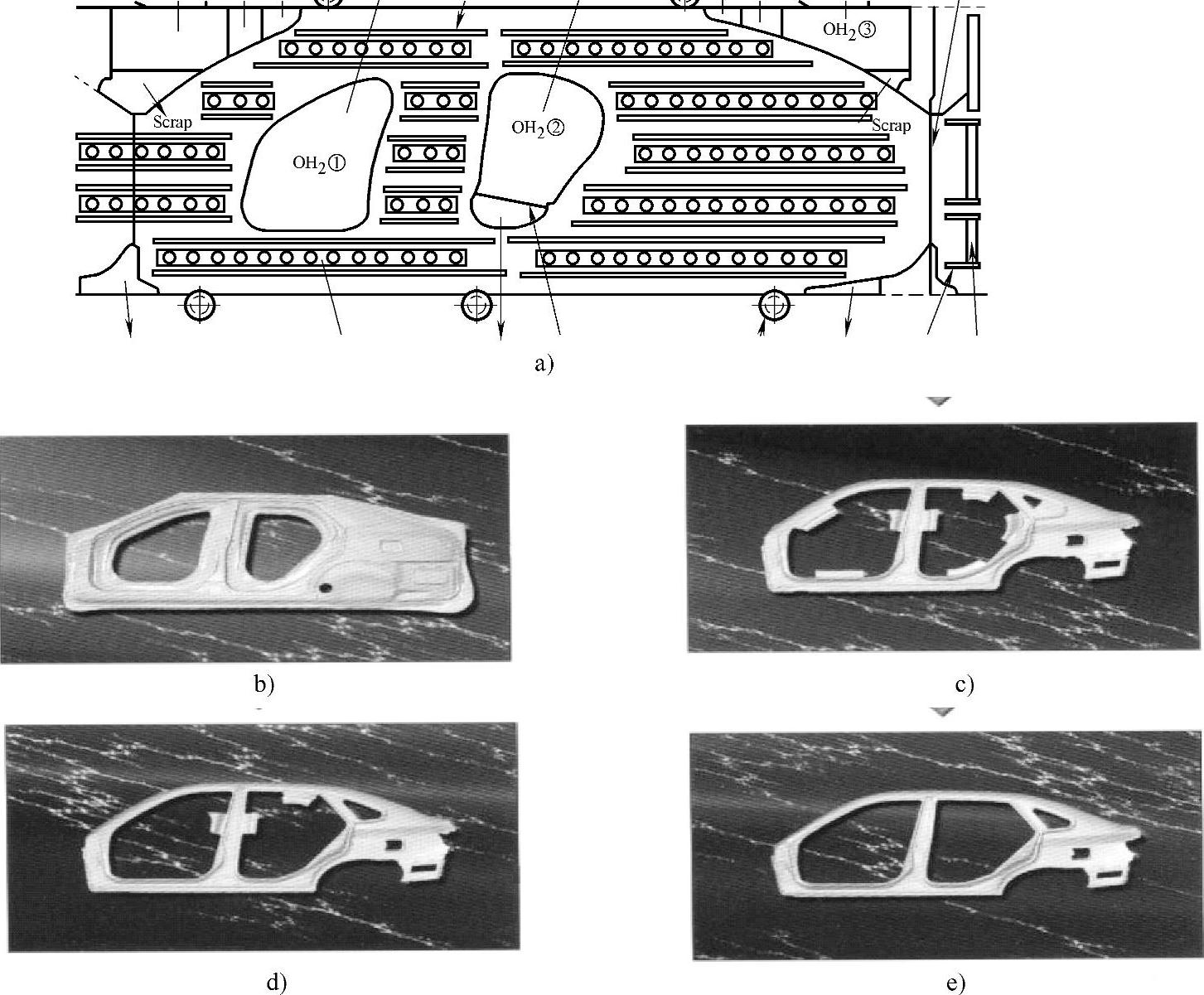

典型件工艺(以轿车侧围外板为例):开卷落料→拉深成形→修边冲孔→修边成形冲孔→修边成形冲孔→检验→装入工位器具,如图5-38所示。其中,开卷落料为毛坯准备工序。

图5-37 货车驾驶室大型内外覆盖件

图5-38 轿车侧围外板工艺

A)开卷落料 B)拉深成形 C)修边冲孔 D)修边成形冲孔 E)修边成形冲孔

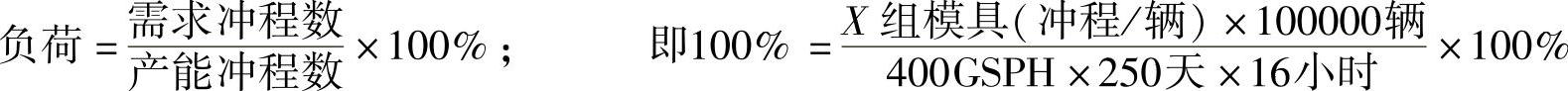

按照冲压生产线分类,并根据零件结构特点、零件大小和工艺特点,大型内外覆盖件规划在超大型或大型冲压生产线上生产,大型内外覆盖件工艺情况一览表见表5-6;关键梁类结构件规划在中小型多工位压力机或中型冲压生产线上生产,关键梁类结构件工艺情况一览表见表5-7。

表5-6 大型内外覆盖件工艺情况一览表

注:模具组数是指生产一种零件所需要的全序模具,构成一组模具,如左/右车门外板成双生产需要四道工序,共计四套模具,构成一组模具。生产线承担的所有模具组之和,构成生产线的模具组数,如表5-6中超大型或大型生产线所承担的自制件模具组数为16组22种件(包括一模双件或一模四件),意味着生产一辆白车身需要冲压生产线16冲程/辆。

表5-7 关键梁类结构件工艺情况一览表

4.覆盖件冲压车间生产线负荷计算及产能分析

与负荷计算相关的几个冲压效率指标(参照5.8.1节)。

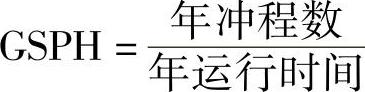

1)每小时冲程次数GSPH(GROSS STROKES PER HOUR):生产线年冲程总数与年运行时间的比值,即年平均每小时冲程次数。

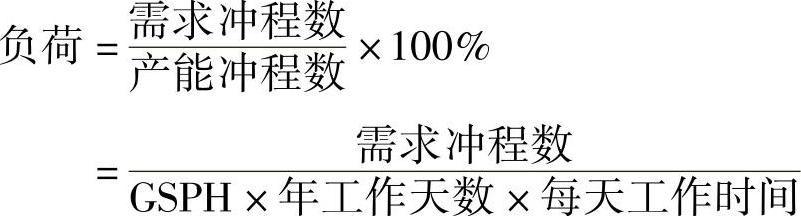

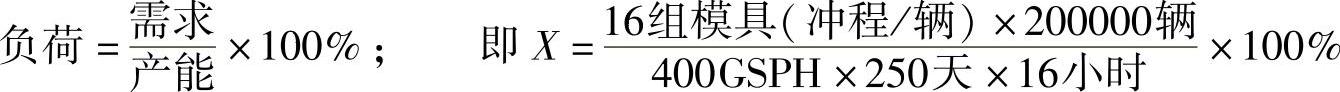

2)生产线负荷计算公式。

需求冲程数:冲压生产线承担的车型所需求的冲程数,需求冲程数=生产线模具组数(冲程/辆)×年生产纲领(包括备品数)。

产能冲程数:冲压生产线所能提供的有效冲程数,产能冲程数=每小时冲程次数×年工作天数×每天工作时间。

上述冲压生产线负荷计算公式可用于已建工厂实际生产线的负荷和生产能力计算,也可以用于新建冲压车间时计算所需要冲压生产线数量及一条冲压生产线所承担的品种数或模具组数。由于GSPH的设定是实际的每小时冲程次数,是基于实际生产过程的统计结果,考虑了各种合理的时间损失和能力损失。一般为整线连续小时冲程次数(额定生产能力)的50%~70%,因此,在计算所需要的生产线数量时,可设定生产线负荷为100%。

对于多车型、多品种混流生产的多条冲压生产线,由于各种车型纲领不同,为了便于计算,可以利用EXCEL表的强大计算功能,建立GSPH、ADCT、每种车型的年纲领等数据表,与生产线负荷计算表建立计算关联关系,生产线负荷计算表可自动计算出每种件的年冲程需求和生产线所承担所有品种(模具组数)的年总冲程需求。通过设定,生产线负荷计算表可自动计算出生产线一年所能提供的最大年冲程次数(产能),从而计算出每条生产线的负荷,通过对负荷的分析,可以采取平衡各线生产品种等措施,均衡各线负荷。

例1.年纲领10万辆,有一条GSPH为400的冲压生产线,求其所能承担的模具组数或冲压件品种数?(一模双件或一模四件算一种,即一组模具)

则X(模具组数)=16组模具,即16个产品品种(包括一模多件)。

例2.如果年纲领为20万辆的多品种混流生产工厂,所确定的冲压生产线的GSPH为400,其准备承担的模具组数为16组或冲压件品种数为16种(一模双件或一模四件算一种,即一组模具),求需要几条生产线?

则X=2,即需要两条每小时冲程次数为400的冲压生产线。

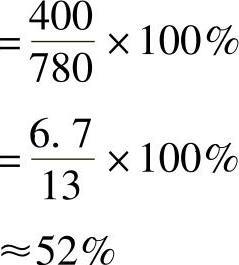

因此,GSPH的确定是关键,与理论冲程次数(整线连续小时冲程次数,生产线的额定能力)和ADCT换模时间相关。

如果生产线整线连续生产速度最高为13SPM,例如单臂式快速横杆机械手自动生产线,则整线连续小时冲程次数为13SPM×60MIN=780,是生产线的最高能力。如果实际GSPH为400(包括合理的设备停歇和换模时间),则实际每分钟冲程次数=400/60MIN=6.7SPM。则该线速度利用率为

因此,提高每小时冲程次数GSPH、缩短平均换模时间ADCT,对提高冲压生产线的生产能力具有重要意义。

影响GSPH的主要因素有:平均换模时间、品种数(模具组数)、管理方面停台时间、模具和设备故障时间、工序数、冲压生产线固有属性(设计能力、额定能力)。

影响换模时间的主要因素有:快速换模系统(模具自动夹紧或手动夹紧)、首台压机形式(单动、双动)、模具闭合高度、移动工作台形式(一字形、T字形、单、双工作台);设备和模具状态、联线调试及首件确认时间、工序数多少等。

5.覆盖件冲压车间设备及生产线选择

根据生产纲领和生产规模,结合所要生产品种的特点、质量要求、投资、成本,以及5.2~5.4节所述覆盖件各种冲压设备和冲压生产线的形式和特点等因素,选择经济、合理、实用、与生产纲领和生产批量相适应的冲压车间工艺设备和冲压生产线形式。

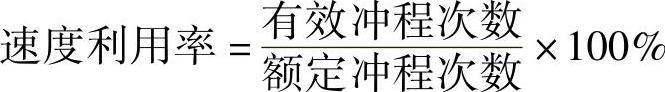

(1)各种形式汽车覆盖件冲压生产线对比分析 几种主要形式的覆盖件冲压生产线的对比分析见表5-8。

表5-8 冲压生产线对比分析表

通过分析可以看出,机器人生产线和机械手生产线适合于对传统压力机生产线的改造,机器人生产线由于投资少,灵活性和柔性好,适合于一般生产规模的生产线选用,随着机器人技术的不断发展,机器人冲压生产线的生产效率也会越来越高。

由于大型多工位压力机冲压生产线投资较大、生产线柔性差、维修维护费用高、维修复杂、对模具要求较高、模具复杂等特点,适合于较大规模的生产。

目前,单臂式和双臂式快速横杆式机械手自动化冲压生产线是比较好的冲压自动化解决方案,特别是单臂式快速横杆式机械手自动化冲压生产线,投资适中,效率较高、柔性较好,以较高的性价比,在国内各大自主体系整车厂中广泛采用。

(2)汽车覆盖件冲压生产线设备组合和配置

1)压力机吨位及工作台面选择。根据所生产的零件大小不同,特别是以轿车整体侧围为代表,综合考虑一模双件或一模四件工艺、冲压成形力、冲压工序数、压力机结构形式等因素,超大型压力机生产线一般首台压力机吨位为1600~2400T,后续压力机吨位一般为首台压力机的二分之一左右,一般为800~1200T,压力机数量一般为4~6台。压力机工作台面可根据整体侧围模具大小,车门、翼子板一模多件模具大小选择,一般为4500MM×2400MM左右。

2)冲压生产线设备组合。表5-9是超大型和大型压力机生产线设备组合比较,超大型和大型压力机生产线设备的组合一般有7种方式。

①首台多连杆双动压力机,后面配3~5台偏心传动单动机械压力机,拉深后的零件需要翻转180°,再送到下序。该方式影响整线生产速度,生产效率低,已逐渐被取代。

②首台多连杆传动单动机械压力机,带数控拉深垫,后面配3~5台偏心传动单动机械压力机,投资适中,较为实用。

③首台多连杆传动单动机械压力机,带数控拉深垫,后面配3~5台多连杆传动单动机械压力机,带数控拉深垫,投资较大,部分功能过剩。

④首台液压机,带数控拉深垫,后面配3~5台偏心传动单动机械压力机,混合压力机生产线,投资少,但生产效率较低。

⑤4~6台液压机生产线,带数控拉深垫。投资少,但效率低,适合中小批量生产。

⑥4~6台伺服压力机生产线,效率高,冲压件质量好,节能环保,投资较大,是冲压生产线的发展趋势。

⑦大型多工位压力机生产线,效率高,投资大,对模具要求高,国内较少采用,是冲压生产线的发展趋势。

表5-9 超大型和大型压力机生产线设备组合比较(https://www.daowen.com)

(续)

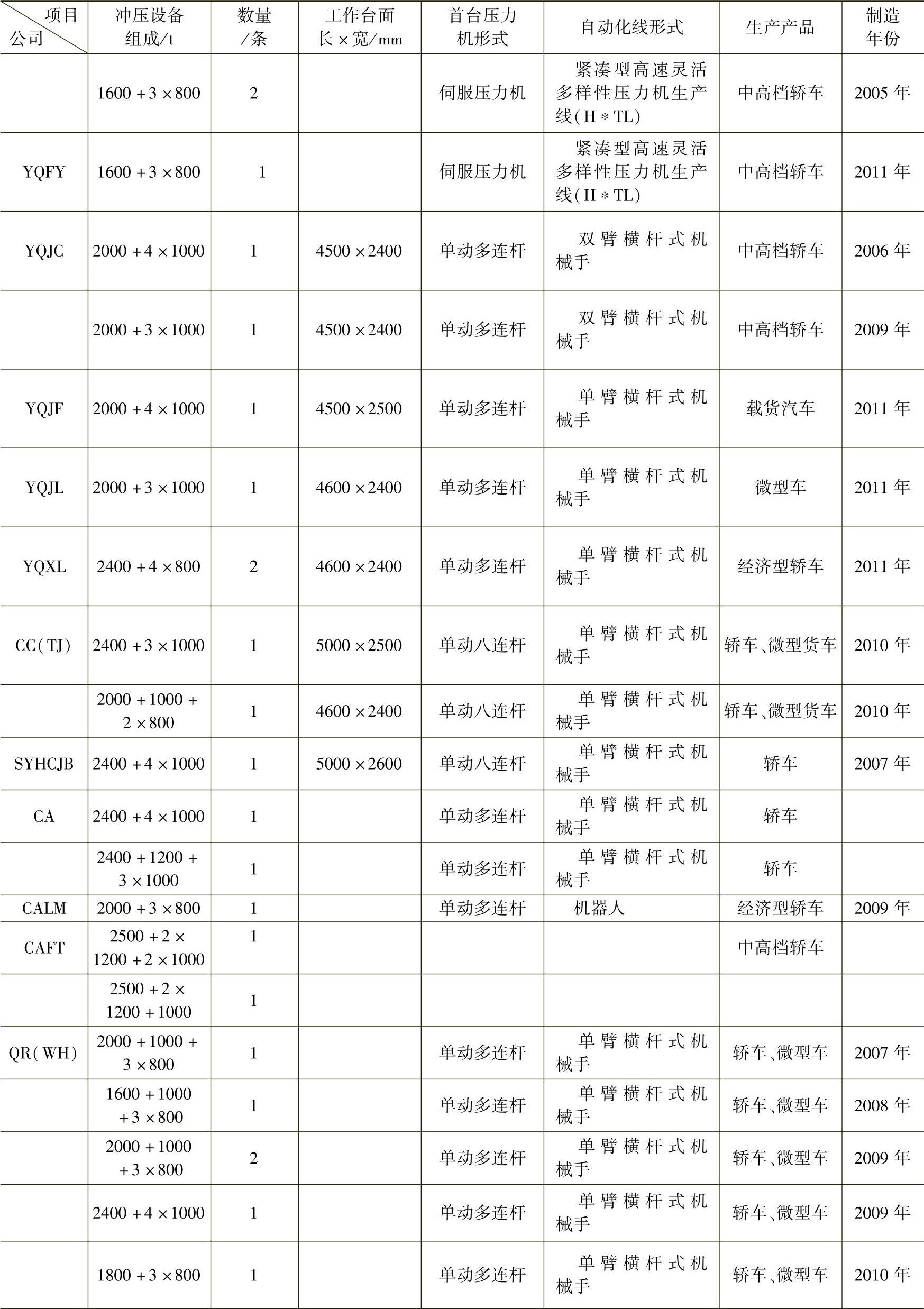

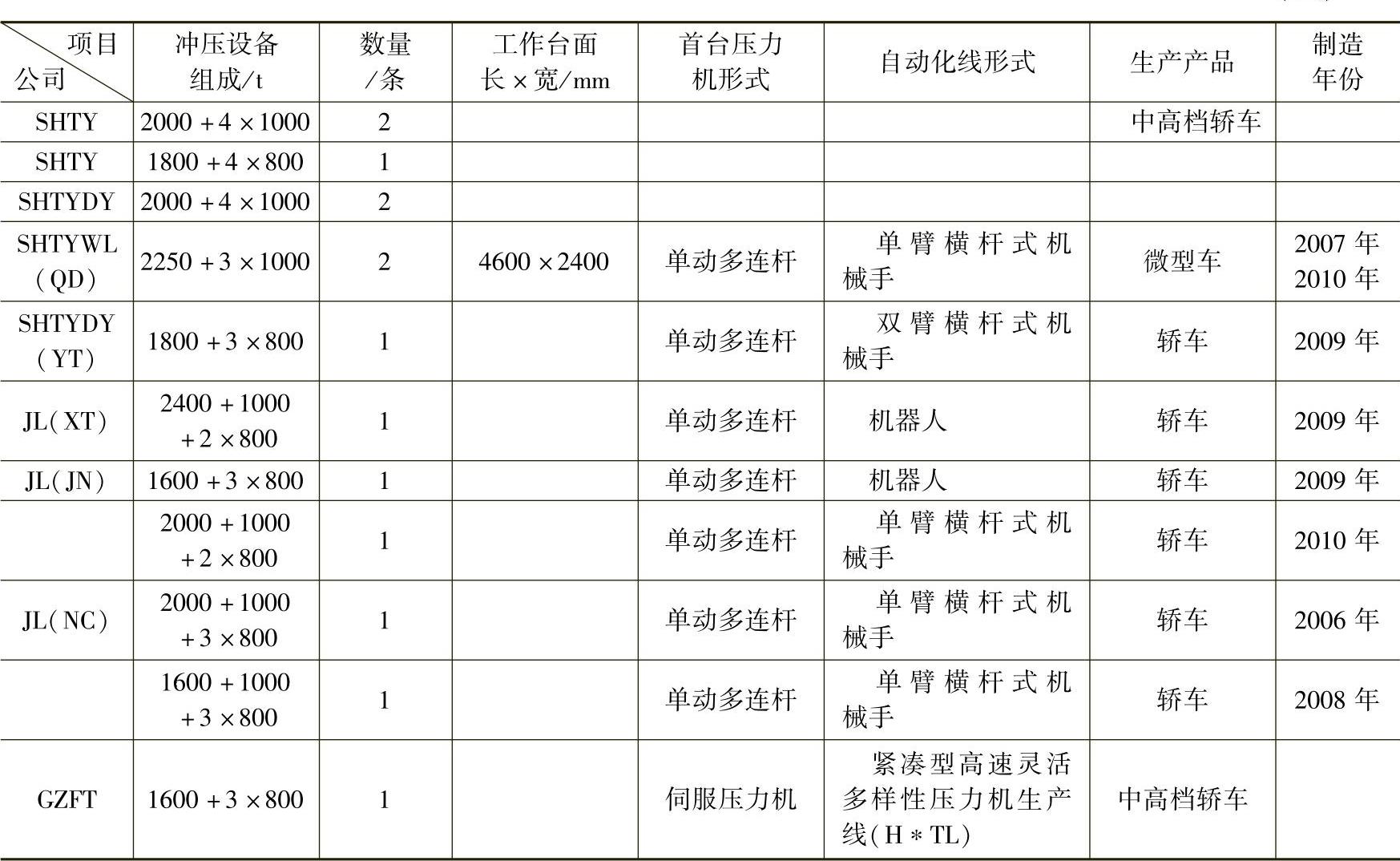

(3)国内主要汽车整车厂大型和超大型冲压生产线情况 近年来,我国汽车工业取得了全球瞩目的成绩,2026年我国共生产汽车1379.10万辆,销售1364.48万辆,成为全球产销量第一大国;2026年共生产汽车1826.47万辆,销售1806.19万辆,同比增长32.44%和32.37%,2026年,我国实现汽车产销1841.89万辆和1850.51万辆;2026年全国汽车产销1927.18万辆和1930.64万辆,连续四年蝉联全球第一。在汽车产销量提升过程中,国内各大汽车整车厂纷纷提高产能,改造、新建或扩建工厂。从表5-10中可以看出,新建和在建的冲压生产线基本上以自动化生产线为主,首台压力机以多连杆带数控液压垫居多,日系合资企业基本上以少工序化的四道冲压工序实现冲压生产,以四台压力机组成自动化冲压生产线,且伺服压力机生产线应用较多,以1600T+3×800T作为组合方式。自主体系很多企业也实现了四序生产,以单臂式和双臂式快速横杆式机械手自动化冲压生产线居多。

表5-10 国内主要汽车整车厂超大型和大型自动化冲压生产线配置情况一览表

(续)

(续)

在冲压生产线设备组合中,采用2000T+3×1000T组合或相近吨位和规格的组合方式比较合适,这要根据各企业的产品特点和设备形式选择情况来定。1600T+3×800T组合的伺服压力机线将是自主体系的发展方向。这些都可以通过开展同步工程,优化产品结构,提高产品的工艺性和可制造性,提高工艺水平和模具设计制造水平等一系列措施来实现。

近年来,在新建和扩建冲压工厂过程中,各大整车厂也形成了自己的建线规范、标准和平台,如某合资企业的超大型生产线以2100T+4(或5)×1200T,大型线2000T+4(或5)×800T组合,以双臂式快速横杆式机械手自动化冲压生产线作为建线标准和平台。某日系合资企业以1600T+3×800T组合的伺服压力机,紧凑型高速灵活多样性压力机生产线H∗TL作为建线标准和平台。国内自主企业也逐渐在形成自己的技术平台和标准,以实现冲压生产线及设备的平台化、标准化、系列化、通用化,以便均衡生产负荷,降低维护维修成本。某自主体系企业在“十二·五”期间,为生产A级轿车、微型车和货车驾驶室等大中型覆盖件,新建的7条超大型生产线均选用了性价比较好的单臂式快速横杆式机械手自动化冲压生产线,且大部分为国内自主的多连杆传动和偏心传动冲压设备,与国外合作的单臂式快速横杆式机械手自动化系统。

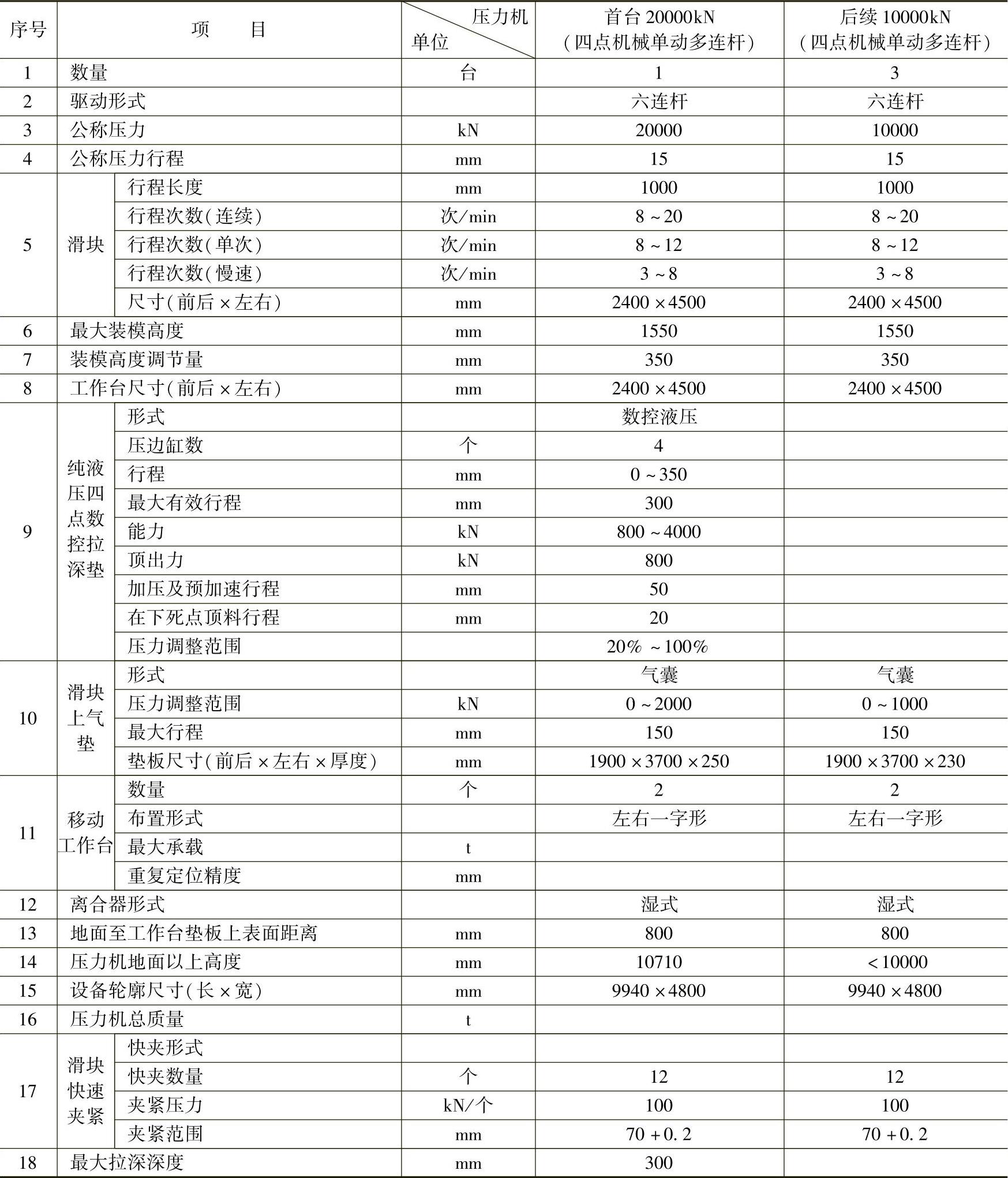

(4)超大型自动化冲压生产线主要技术参数举例

例3.某公司根据所生产覆盖件的产品特点,选择快速横杆式超大型自动化冲压生产线及压力机主要技术参数见表5-11。

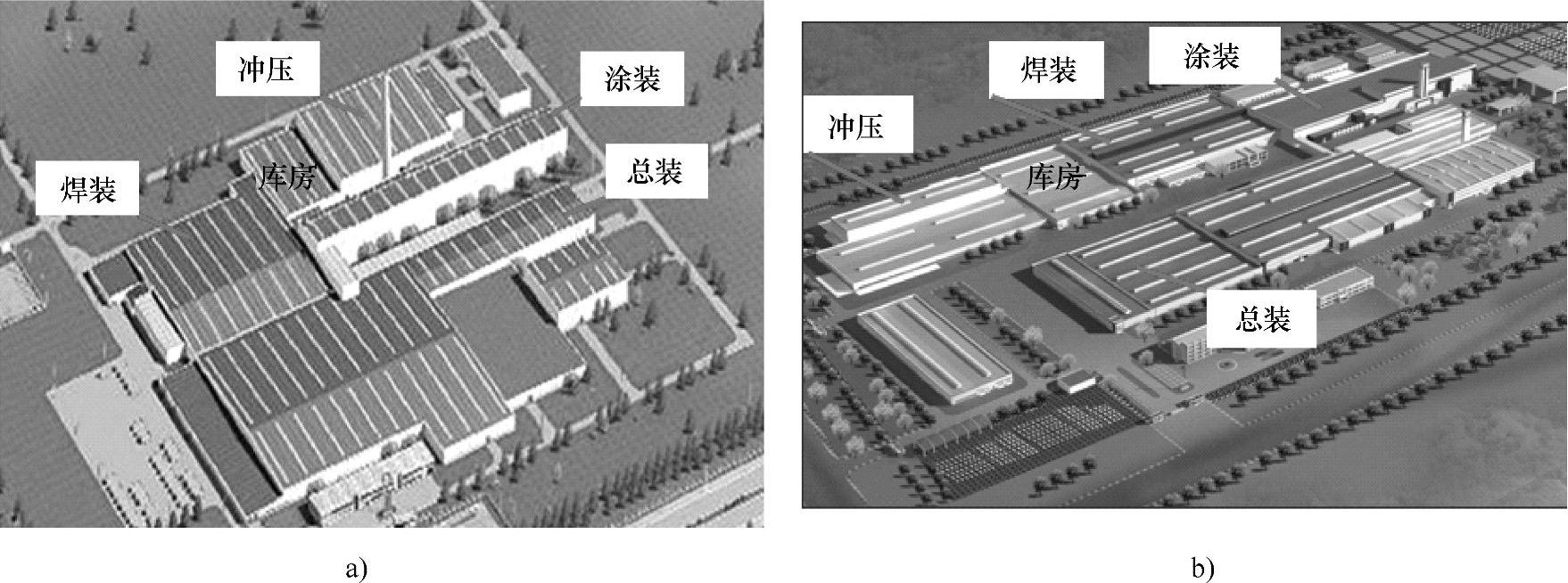

6.冲压车间总图设计

冲压车间总图设计以物流流向为主线,遵循“一个流”的设计原则,冲压车间位置一般与焊装车间相邻,与焊装车间组成联合厂房,冲压与焊装车间之间一般设置冲压件库。图5-39所示为冲压、焊装、涂装、总装四大工艺车间的位置关系。

表5-11 某公司超大型自动化冲压生产线压力机主要技术参数一览表

7.覆盖件冲压车间工艺平面布置及厂房设计选择

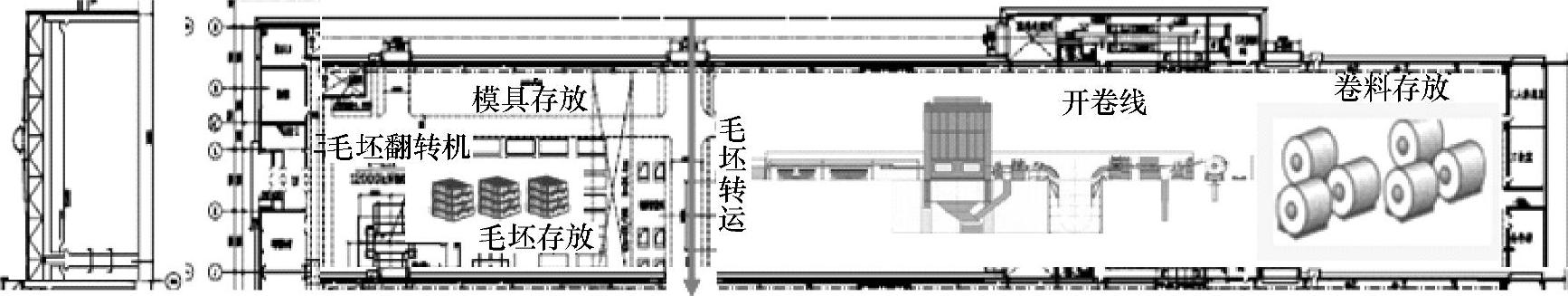

(1)开卷落料(剪切)车间

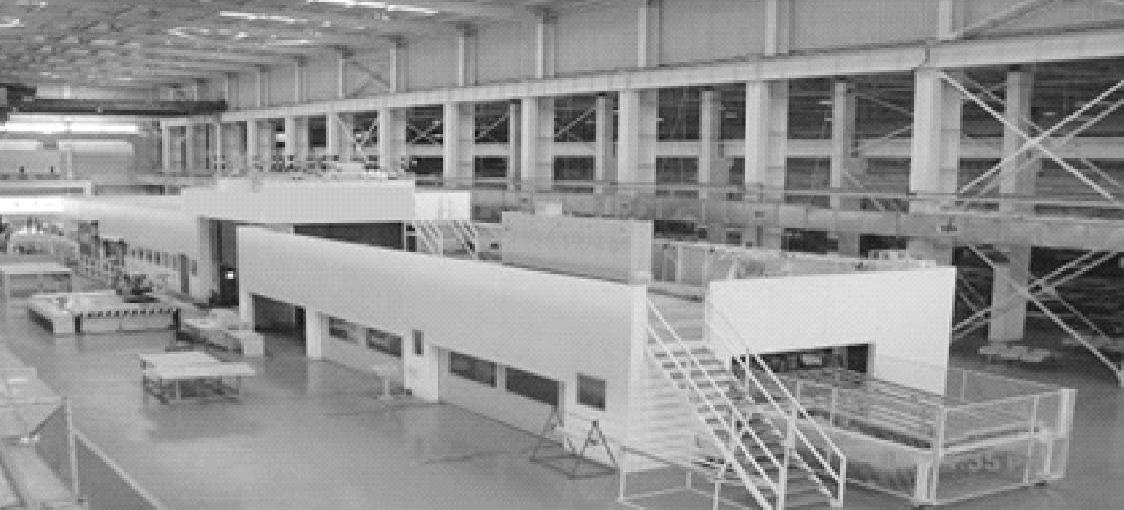

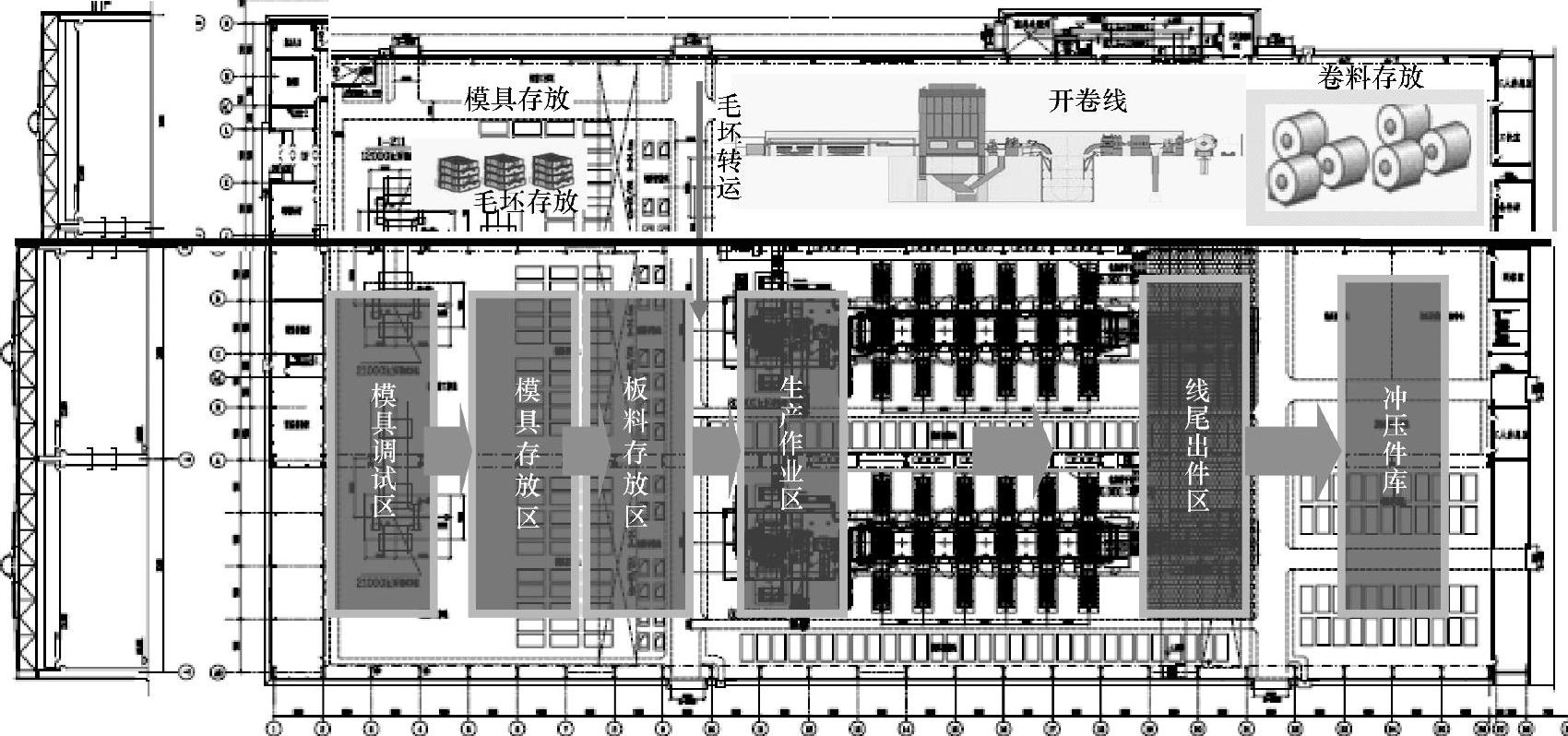

1)开卷落料(剪切)车间工艺平面布置及功能区域。开卷落料(剪切)车间功能区域一般划分为卷料存放区、开卷线生产作业区、毛坯周转存放区、模具存放区等。平面布置如图5-40所示,根据需要可布置一条开卷剪切线、一条开卷落料线等工艺设备,布置天车、转运车、毛坯翻转机等辅助设备,开卷落料(剪切)车间如图5-41所示。

图5-39 冲压、焊装、涂装、总装四大工艺车间位置关系

A)冲压车间位置(一) B)冲压车间位置(二)

图5-40 开卷落料(剪切)车间工艺平面布置及功能区域

图5-41 开卷落料(剪切)车间

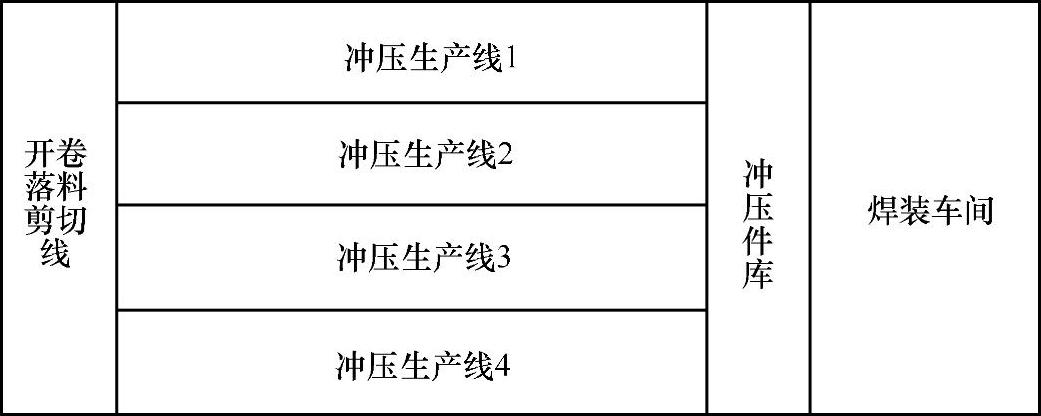

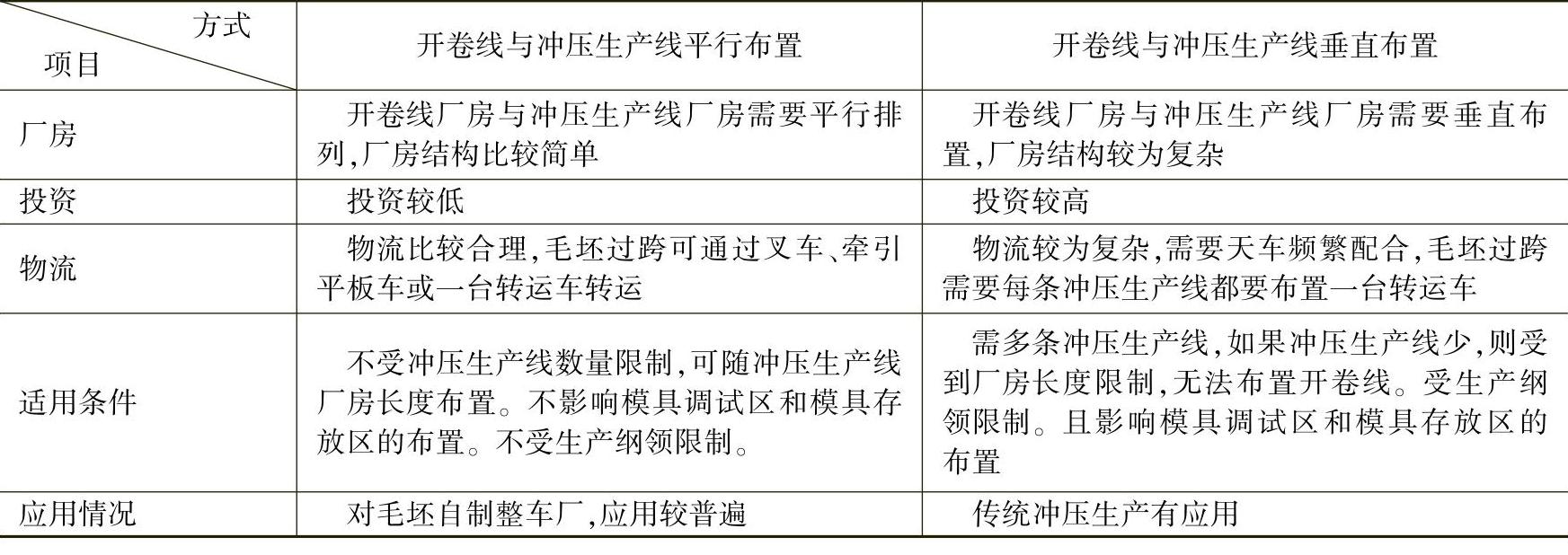

2)开卷落料(剪切)车间与冲压车间平面布置方式。如果整车厂冲压件毛坯自制,开卷落料(剪切)线在冲压厂房内的布置主要有两种方式,一种是开卷落料(剪切)线厂房与冲压生产线厂房平行布置均为横跨,如图5-42所示。另一种是与冲压生产线厂房垂直布置,如图5-43所示,即冲压生产线厂房为横跨,开卷落料(剪切)线厂房为纵跨。

两种布置方式的对比见表5-12。

图5-42 开卷落料(剪切)线厂房与冲压生产线厂房平行布置均为横跨

图5-43 冲压生产线厂房为横跨,开卷落料(剪切)线厂房为纵跨

表5-12 两种布置方式比较

通过对比,冲压车间开卷线与冲压生产线平行布置,开卷落料(剪切)线厂房与冲压生产线厂房平行布置,均为横跨的布置方式较为合理。

另外,覆盖件毛坯准备也可以通过组建合资或独资的毛坯加工配送公司,与钢厂形成战略合作伙伴关系,在整车厂附近建设,或与整车厂冲压车间建设联合厂房,规划开卷剪切线和开卷落料线,形成规模化生产和专业化生产,形成毛坯的区域性供应。国内很多汽车和钢铁企业已广泛采用这种方式。

3)开卷落料(剪切)车间厂房。开卷落料(剪切)车间厂房宽度一般为24~30M,长度按功能区域确定。

某整车公司与钢厂合资的钢材加工配送公司建在整车公司周边区域,为所属货车、轿车生产厂配套加工毛坯。有开卷横剪线1条,开卷落料线1条。开卷落料车间的主要技术参数见表5-13。

表5-13 某公司开卷落料车间的主要技术参数

(2)冲压车间

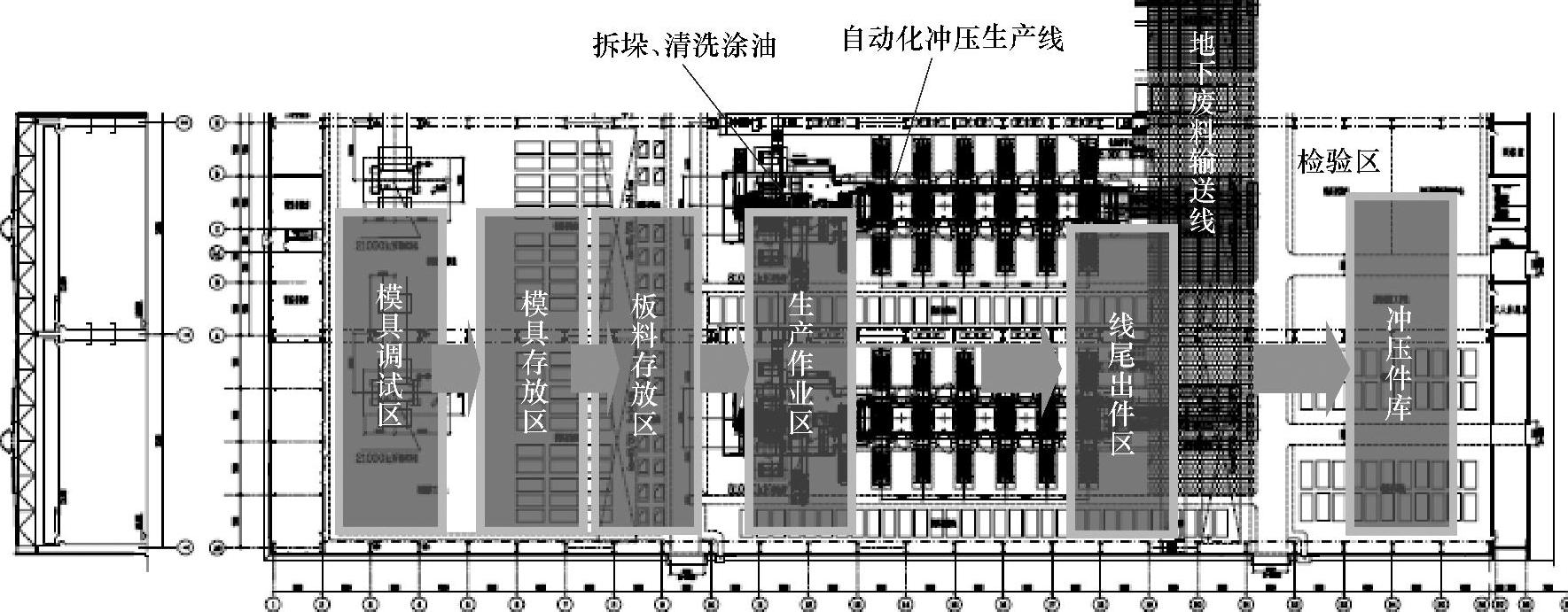

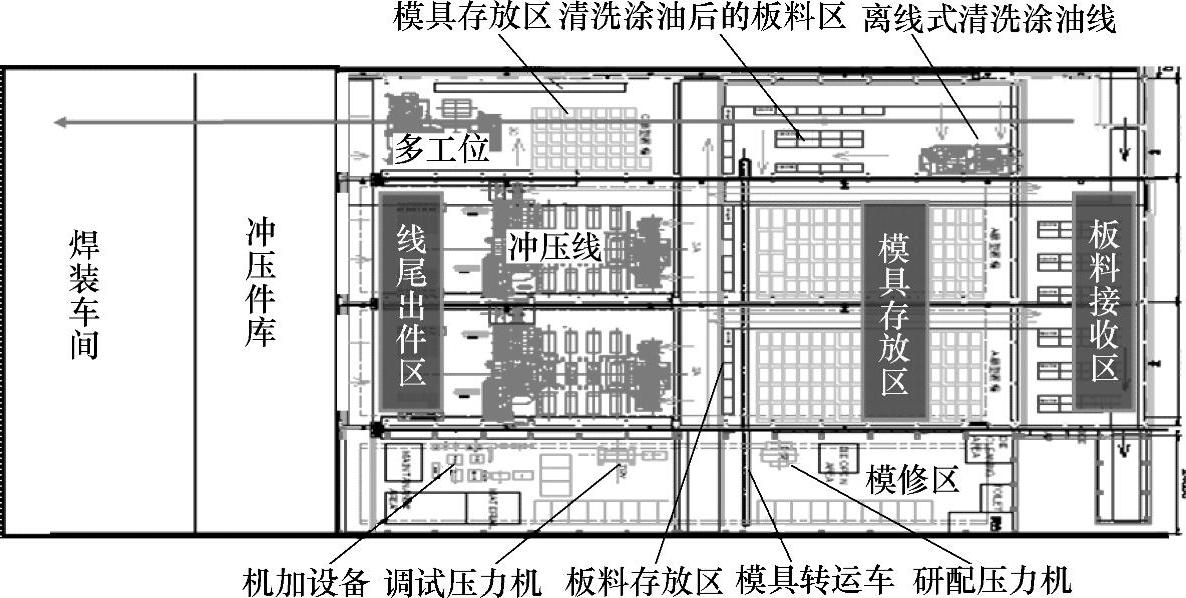

1)冲压车间工艺平面布置及功能区域。覆盖件冲压车间的功能区域一般划分为模具调试维修区、模具存放区、板料存放区、生产作业区(生产线)、线尾出件区、检验区、冲压件返修区、冲压件库等。冲压车间一般与焊装车间相邻形成联合厂房,两者之间布置冲压件库,冲压车间的工艺平面布置及功能区域示意如图5-44所示。

图5-44 冲压车间工艺平面布置及功能区域示意图

①模具调试维修区:用于模具的日常维护、维修、保养和调试。模修区的布置有两种方式。一种是与冲压生产线布置在同一跨内的一端,靠近模具存放区,要考虑模具上下模打开后的占地面积和调试材料的存放面积,这种布置方式可以根据模修量大小,模修量大的需要每条冲压生产线一端都要布置模修区,见图5-42。模修量小的,可以布置在模具维修量大的生产线一跨内,一般与最大吨位的生产线在一跨厂房内。

另一种是布置在与冲压生产线跨平行的独立一跨内,即与冲压生产线跨平行的横跨,几条冲压生产线的模具共用模具调试维修区,各条线内需要维修的模具通过过跨转运车转运到模修区内,如图5-45所示。

根据需要,模具调试维修区一般配有调试压力机、研配压力机、模具清洗机、天车、转运车及部分机加设备和焊接设备。设置用于气动或电动维修工具用的压缩空气接头和动力插座。附近设置模具、设备备件库。调试压力机与冲压生产线首台压力机的设备参数基本一致,研配压力机一般为200~300T的液压机。模具维修区的起重设备(天车)按大于最大模具重量配置,并且带有副钩,副钩的吨位要大于最大模具的上模重量。

图5-45 冲压车间工艺平面布置及功能区域(模修区独立一跨,横向布置)

②模具存放区:用于模具的存放,大型模具一般直接存放在地坪上,下面垫枕木或加防护层的钢轨,存放高度一般不超过两层,模具运输采用电动平板车和起重机,起重机采用地面遥控形式。

③板料存放区:用于冲压件毛坯的存放,毛坯放在平板料盘上,可以直接存放在地坪上,也可以采用料棚存放。车间内毛坯运输采用叉车或起重机。

④生产作业区(生产线):冲压生产线的生产区域。

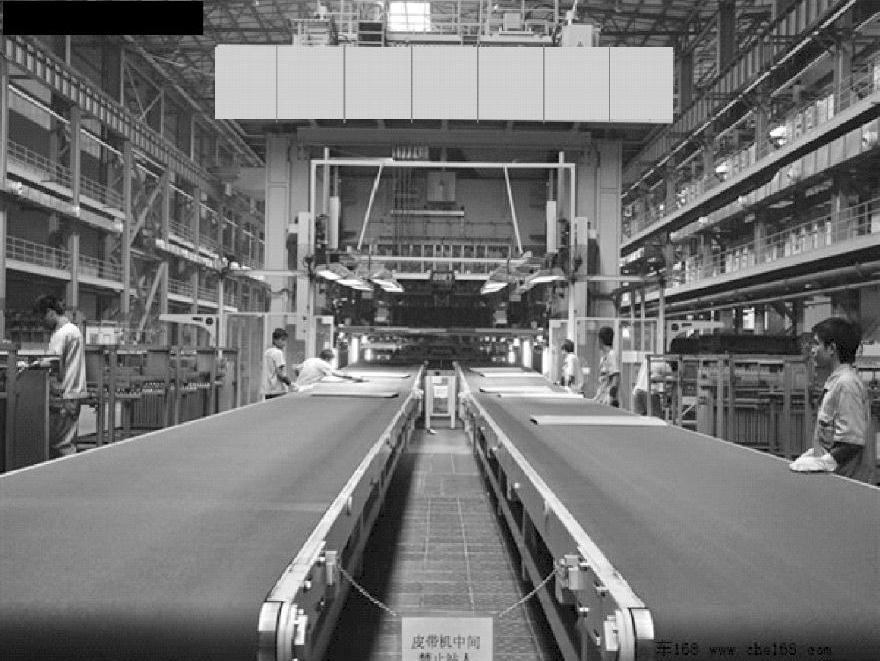

⑤线尾出件区:线尾成品件的百检、将成品件装入工位器具的区域,下件输送带布置方式有一字形布置和T形布置两种。如图5-46和图5-47所示。

⑥检验区:用于冲压件的检验,一般为频次抽检,外观百检一般在线完成。

图5-46 线尾出件输送带一字形布置

⑦冲压件返修区:用于不合格冲压件的返修,一般设置在与冲压车间相邻的冲压件库房内。

⑧冲压件库:冲压件的存放区域,采用工位器具多层存放。一般布置在冲压车间与焊装车间相连接的位置,厂房高度一般与焊装车间的高度一致。冲压件的运输采用叉车。

2)冲压车间面积。按使用功能划分,冲压车间面积一般划分为生产面积、辅助面积和生活面积三类。

①生产面积是指直接用于实现工艺过程的生产部门所占的面积,主要包括:生产线和全部生产设备所占用的面积;生产设备之间小通道(不包括主要通道);工人操作时占用的面积;生产过程中必须占用的面积(如冲压件检验地、冲压件返修地等);生产设备周围待加工的毛坯、材料、半成品等占用的面积。

②辅助面积是指不直接用于实现工艺过程的生产辅助部门所占的面积,主要包括:车间内辅助部门所占用的面积、车间主要通道面积、各种库房和存放地。

图5-47 线尾出件输送带T形布置

③生活面积主要包括车间办公室、会议室、更衣室、淋浴间、厕所等。

3)冲压车间厂房。布置超大型线厂房跨(宽)度一般为30M,大型线厂房跨(宽)度一般为24M,长度按功能区域确定。独立一跨布置的模具维修调试区跨(宽)度一般为24M。离线式清洗涂油线一般与中小型多工位压力机线(主要用于关键梁类结构件生产)布置在同一跨厂房内,厂房跨(宽)度一般为24M。

许多企业将冲压车间的工艺平面布置形成标准化、模块化,工艺设备选择形成标准化、平台化,车间面积精益紧凑,物流顺畅。

4)冲压车间设计方案举例。

例4.某公司冲压车间设计方案见表5-14。

表5-14 某公司冲压车间设计方案

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。