案例1.手工冲压生产线改造成为机器人冲压自动化生产线

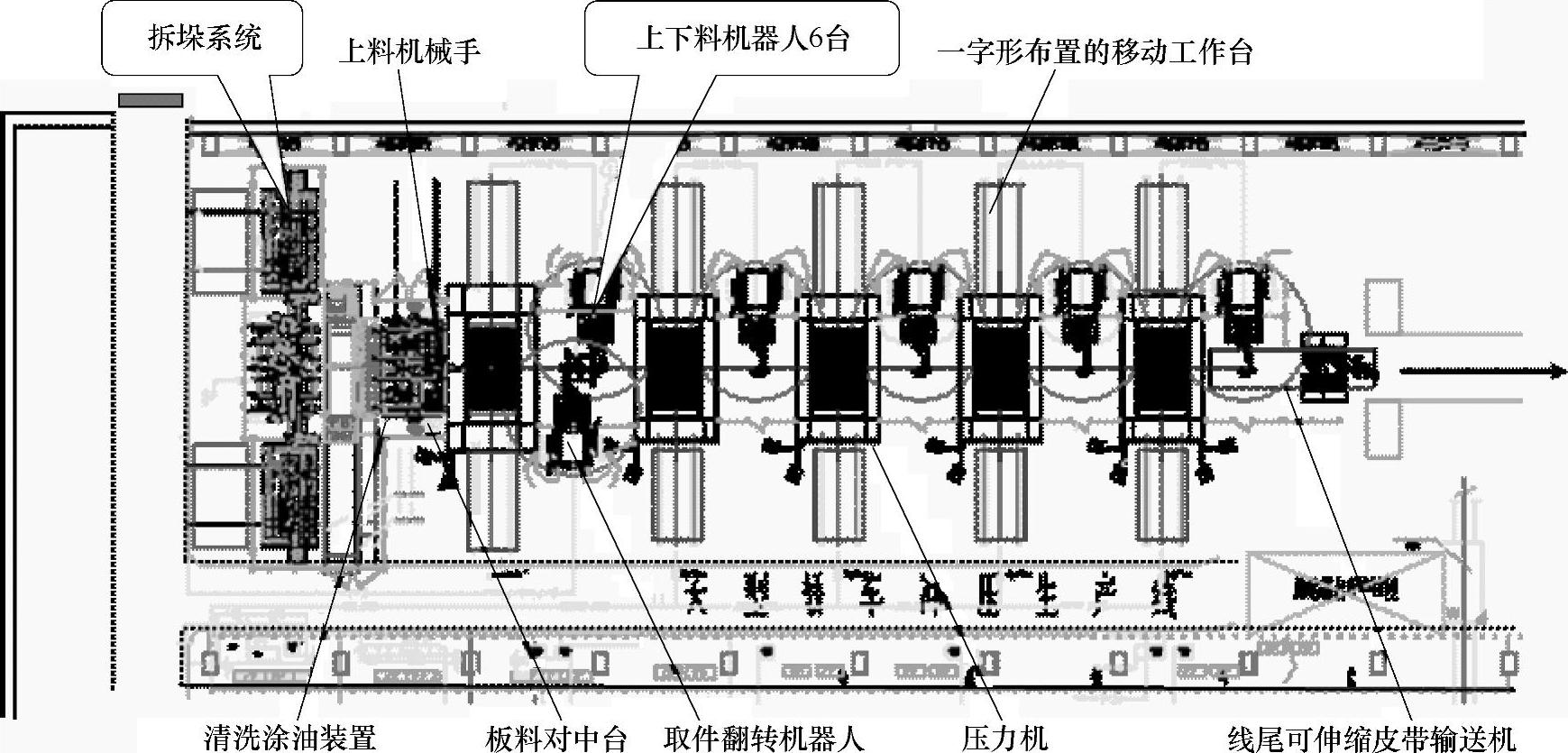

某公司对20世纪90年代中期投入使用的、主要用于覆盖件生产的1台2050T双动机械压力机和5台1000T单动压力机组成的超大型手工冲压生产线进行自动化技术改造。经过论证分析,根据设备条件、产品特点、投资和生产纲领情况,决定在原有设备基础上改造成为机器人冲压自动化生产线,增加板料拆垛系统、清洗机、涂油机、对中台、上料机械手、6台上、下料机器人、端拾器、线尾可伸缩皮带输送机等,实现板料的自动拆垛、清洗、涂油、对中,并通过6台机器人实现零件的自动取放、翻转、传输等。板料拆垛系统由磁力分层装置和真空吸盘机械手实现板料的自动拆垛。此外,还增加了快速换模液压夹紧器、双活动工作台等,以缩短换模时间。同时在原有大型冲压设备底座下,利用原有设备基础,在不拆解冲压设备的情况下,全线改造安装了隔振装置。通过对整条生产线和每台设备的电器控制系统改造,使整条生产线既能实现单机控制,又能实现联线控制,保证了各设备间的安全互锁。通过对每台设备进行触摸屏技术改造,实现了压力机的状态监控、参数设置、故障信号报警、操作提示等良好的人机操作界面和压力机的自动监控功能。该生产线2003年改造完成,实现了大型冲压件机器人柔性化的自动化生产,机器人自动化生产线连续生产速度可达到5~8SPM,生产效率较原手工操作提高一倍,提高了覆盖件质量,提升了产能,更具操作安全性,其平面布置如图5-28所示。

案例2.手工冲压生产线改造成为摇臂式机械手冲压自动化生产线

某生产轿车的合资公司对20世纪90年代初投产的两条首台为1400T双动机械压力机、5台600T单动机械压力机组成的手工生产线进行了自动化生产线的改造。根据设备条件、产品特点、投资和生产纲领情况,确定为将原手工线改造为摇臂式机械手形式的自动化冲压生产线,如图5-29所示。

图5-28 机器人冲压自动化生产线

图5-29 摇臂式机械手冲压自动化生产线(www.daowen.com)

通过对设备电器系统改造和模具改造,以及增加板料拆垛站、清洗机、涂油机、对中台、摇臂式机械手送料装置、端拾器、工位间带有可编程调节的翻转传输的过渡工位托架、带有纵向输送装置的过渡工位托架等,实现板料的自动拆垛、清洗、涂油、对中和零件的自动化取放、翻转、传输等。摇臂式机械手送料装置安装在每台压力机横梁的前面和后面,由电动机通过凸轮传动系统和连杆进行驱动,摇臂式机械手送料装置的运动曲线是固定的。板料拆垛系统的磁力分层器可自动运动调节,拆垛小车举升台通过液压系统自动升降料垛,真空吸盘降到料垛最上面的板料上,将板料吸起,送到磁性皮带上并通过磁性皮带向前运送板料至清洗机、涂油机。改造后,该线连续生产速度达到8~10SPM,生产效率和产品质量得到大大提高。

案例3.计算机数控(CNC)机械手冲压自动化生产线

某生产轿车的合资公司的两条计算机数控(CNC)机械手冲压自动化生产线,一条是对首台2000T双动机械压力机、5台1000T单动机械压力机组成的手工生产线的计算机数控(CNC)机械手自动化线改造。另一条是新建的全线封闭的由首台2100T高速双动液压机和5台1200T单动机械压力机组成的计算机数控(CNC)机械手自动化线,如图5-30所示。

新建线的首台2100T高速双动液压机带数控液压拉深垫,既可以实现大型覆盖件的双动拉深,也可以实现单动拉深。该液压机快速下行速度为750MM/S,公称压力下工作速度为70MM/S,具有可实现滑块快速下行,低速成形,快速回程的特点。该自动化生产线由板料拆垛站、清洗机、涂油机、对中台、CNC机械手送料装置、工位间带有翻转传输装置的过渡工位托架、带有纵向传输装置的过渡工位托架、快速换模系统、模具安装数据系统、故障诊断系统等组成。CNC机械手送料装置安装在压力机间的臂梁上,通过电子控制,有两个可以自由编程的轴,传动部分通过齿轮带驱动的行走小车实现。快速换模系统采用自移式的模具夹紧装置,该液压式夹紧器可以沿着滑块T形槽自动运载夹紧器到模具,并快速牢固地将模具夹紧在压力机滑块上。该自动化线连续生产速度达到8~10SPM。

图5-30 计算机数控(CNC)机械手冲压自动化生产线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。