1.压力机在吨位和台面方面的发展

为适应覆盖件大型化、一体化和一模多件技术的发展要求,压力机向大吨位、大台面方向发展。

汽车覆盖件成形设备的发展是伴随着汽车工业的发展而发展的,并相互促进。20世纪50年代以前,由于装备制造能力和水平的限制,以及覆盖件产品结构分块等原因,冲压生产线首台覆盖件成形设备最大吨位在1000T左右,工作台面的尺寸约为3200MM×1800MM。到了20世纪80年代,最大吨位可以达到1300~1400T,工作台面的尺寸约为3500MM×2000MM。冲压生产线首台设备基本上以双动压力机为主,配上双动模具,用于覆盖件第一道工序的拉深成形。进入20世纪90年代后,车身覆盖件呈现大型化、一体化特征,随着装备制造能力和水平的不断提升,以及一模多件技术的发展要求,首台压力机最大吨位可以达到2000T,工作台面的尺寸约为4500MM×2400MM,且为单动压力机。

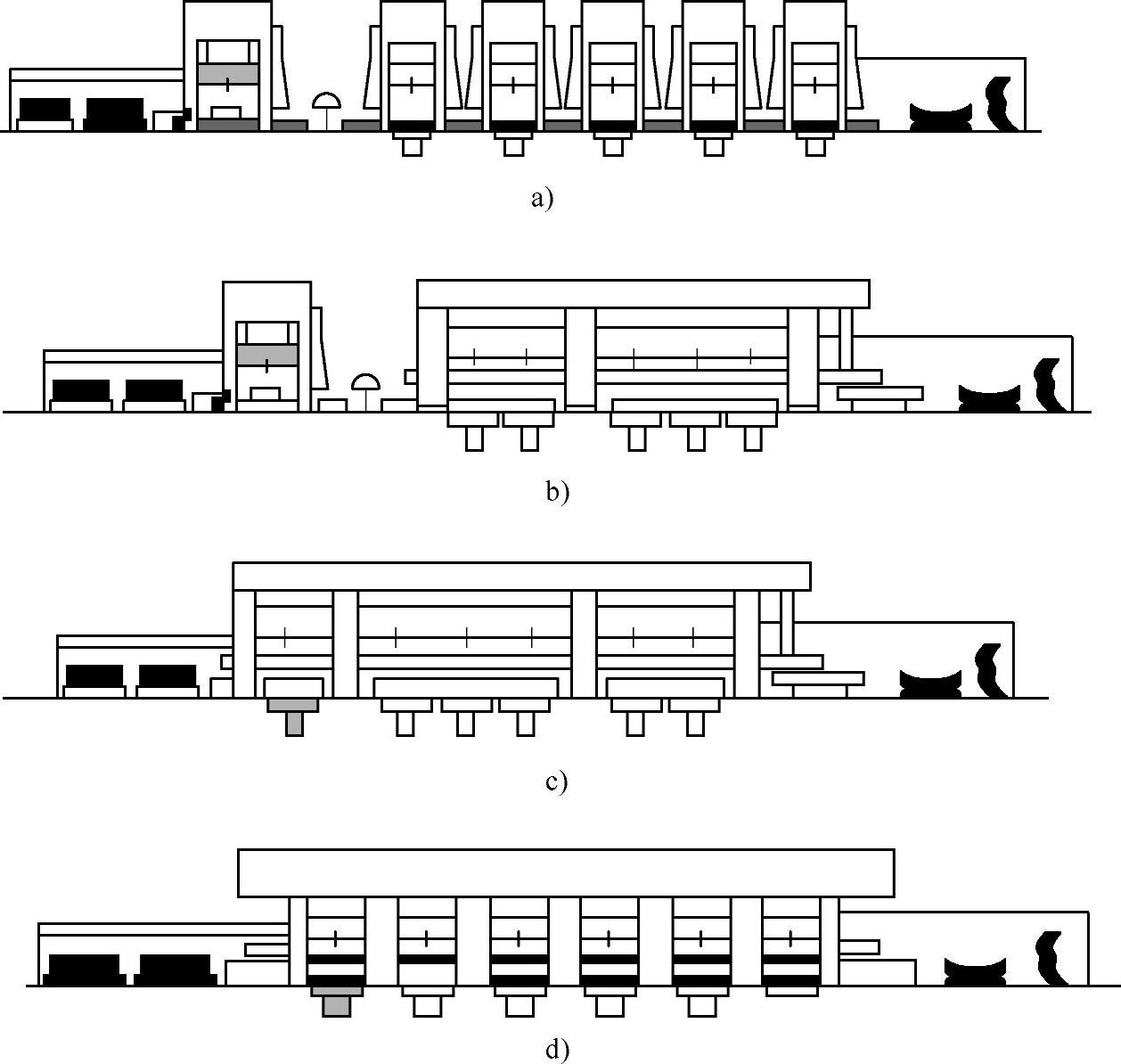

覆盖件成形工艺过程的更高特性要求和冲压自动化的进一步发展,促进了压力机传动形式和数控液压拉深垫技术的发展,如图5-2所示。

20世纪80年代中期以前,覆盖件冲压生产线基本上是以首台双动拉深压力机与单动压力机的组合形式为主,这种形式的组合一种是首台双动拉深压力机与多台压力机的单机联线形式,如图5-2A所示;另一种是首台双动拉深压力机与单动多工位压力机的组合形式,如图5-2B所示。双动压力机能够实现大型覆盖件的深拉深,但这种形式的冲压生产线最大的缺点是拉深后的工件需要翻转才能进入下道工序,投资成本高,生产效率低,不利于冲压自动化线生产效率的提高。20世纪80年代中期以后,由于这种零件翻转而带来的对冲压自动化的不利影响促进了大吨位数控液压拉深垫技术在多工位压力机上的诞生和应用,由于第一工位带有数控液压拉深垫,板料拉深后工件不用翻转,使零件的传送和压力机冲压过程实现了全线自动化联线,大大提高了生产效率,如图5-2C所示。另外,为了满足覆盖件拉深对压力机拉深速度运动特性的更高要求,大型单动机械压力机的结构也随之发生了变化,传动形式由偏心轮传动技术逐渐向多连杆传动技术发展。随着多连杆传动技术和数控液压拉深垫技术的发展和应用,单动多连杆机械压力机配备数控液压拉深垫,使冲压生产线首台成形设备逐渐由单动机械压力机取代双动机械压力机,大大提高了生产效率和覆盖件质量,如图5-2D所示。由于节能环保和覆盖件成形工艺过程的进一步发展要求,促进了伺服压力机的诞生和应用。大功率交流伺服电动机及其驱动控制装置作为交流伺服驱动系统在压力机上应用,能够将液压机的灵活性与机械压力机的高效率等优点有机地结合起来。(www.daowen.com)

图5-2 覆盖件成形压力机及冲压生产线的发展过程

A)一台双动拉深压力机与多台压力机的单机联线 B)双动拉深压力机与单动多工位压力机的组合形式 C)带数控液压拉深垫的单动式三滑块多工位压力机 D)带数控液压拉深垫的单动压力机单机自动化联线

伺服压力机和大型多工位压力机将是汽车覆盖件成形设备的发展趋势。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。