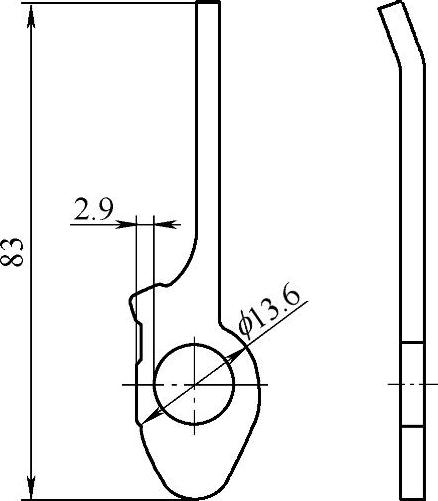

图3-107所示是止动杆精冲件图样,材料:C45,厚度:4MM±0.06MM,抗拉强度RM:(1500±100)N/MM2,表面处理:T630,按TL233,VW13750(德国大众汽车公司规范)。

本产品是汽车后行李箱锁中结构件,既可以在全自动精冲压力机上生产,也可以在简易精冲设备上生产。下面以简易精冲设备(普通液压力机+液压模架)生产为例,对其材料选择、工艺、模具、设备、后续处理等进行分析。

1.根据精冲难度等级以及厚度公差选择材料

精冲难度等级:本零件的精冲难度级别由最小壁厚2.9MM决定,根据JB/T 9175.1—1999,可知其难度等级为S3,属于精冲困难级别。

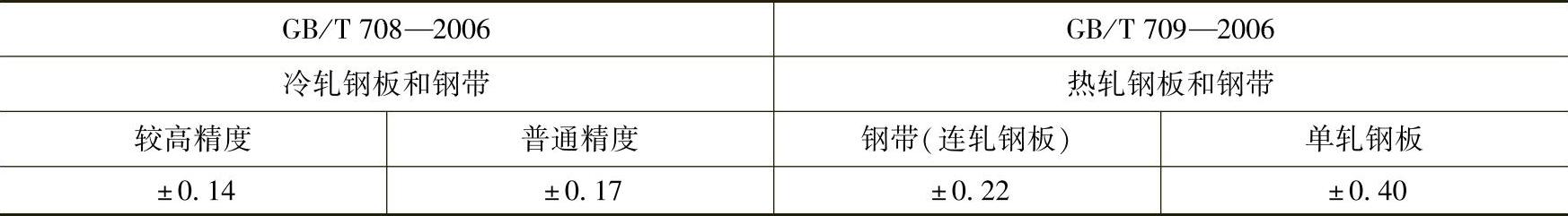

零件厚度及其公差要求:4MM±0.06MM,国产钢板和钢带的厚度允许偏差见表3-26。

图3-107 止动杆精冲件

表3-26 钢板和钢带的厚度允许偏差(厚度4MM,公称宽度≤1500MM)

由表3-26可知,无论选用冷轧钢板、钢带还是选用热轧钢板、钢带,其厚度允许偏差均不能满足零件要求,需要对材料厚度进行二次精整加T。值得注意的是,目前有些钢厂生产的钢带,其实际供货当厚度为4mm时偏差可达到±0.06mm,而冷轧钢板一般为-0.05~+0.15mm。

根据表3-13,对于材质为C45、精冲难度等级为S3的零件,应选用球化退火状态的冷轧钢板或钢带,从材料厚度偏差考虑,也应该选取厚度公差较小的冷轧钢板或钢带。结合本产品选择在不带自动送料装置的简易精冲设备上生产,因此原材料选择国产C45冷轧钢板(球化退火状态)。

2.精冲工艺分析

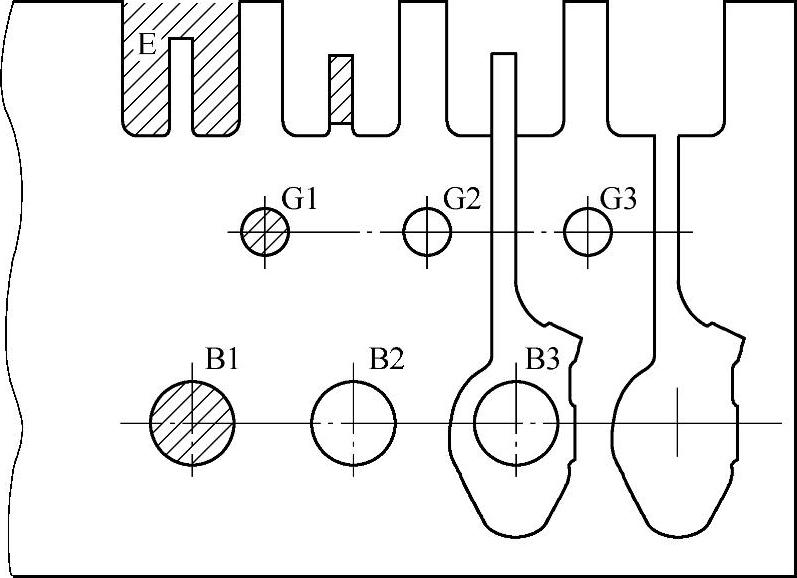

零件最小壁厚只有2.9mm,如果采用复合模,凸凹模强度较弱,寿命较低,应分步加工内孔和外形;另外,这是一个弯曲精冲件,也需要采用多工位连续模具加工。精冲工艺如图3-108所示,通过工序安排以及排样计算,得出条料宽度94mm.步距27mm,工步数为3步,各工步加工内容如下。

第一步:冲孔Bl,为零件上的孑L:冲孔G1,为定位工艺孔:冲工艺槽E,为第二步弯曲作准备;第二步:弯曲;第三步:落料。

3.精冲模具设计与制造

1)模具工步数:3步。

2)模具外形尺寸(mm):长×宽×高=380×360×315。

3)凹模外形尺寸(mm):长×宽×厚=220×200×52.

4)凹模、落料凸模材料:ASSAB-88,热处理58~60HRC。

5)冲头材料:SKD11,热处理硬度为58~60HRC,、

6)齿圈压板与反压板材料:Cr12MoV,热处理硬度为56~58HRC。

图3-108 止动杆工艺图

7)凹模、落料凸模、压边圈、反压板、凸模/冲头固定板使用慢走丝线切割加工。(https://www.daowen.com)

8)模具导向:四组滚动式导向件。

4.精冲设备选用

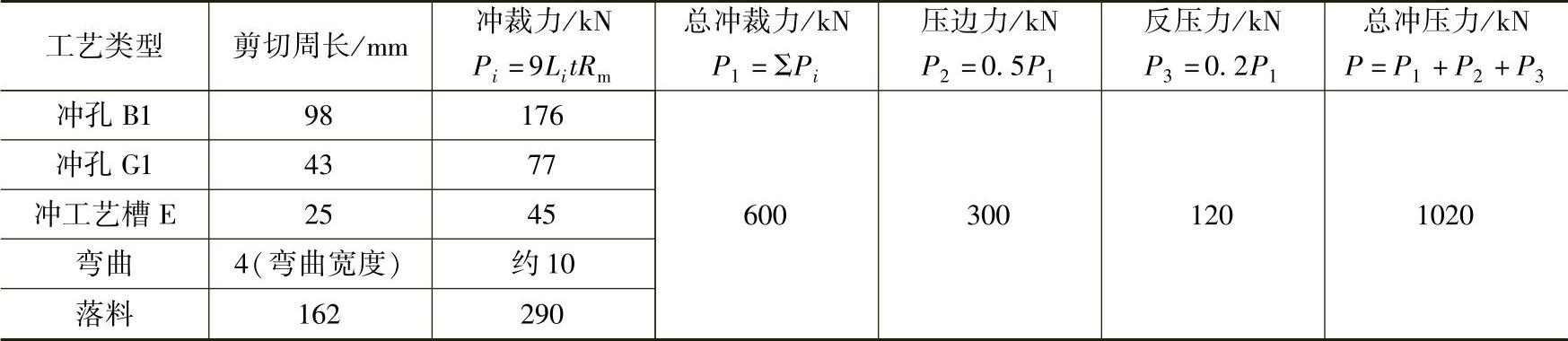

本产品在1600kN液压机+液压模架精冲设备上生产。T艺力基于表3-27所列的精冲力进行计算。

表3-27 止动杆精冲力计算表

精冲液压模架参数如下。

1)闭合高度:580~630MM。

2)外形尺寸:650MM×630MM。

3)导向装置:四组滑动导向件,导柱直径ϕ60MM。

4)液压油最大工作压力:25MPA。

5)最大压边力/反压力:500KN/300KN。

6)最大压边/反压行程:12MM/12MM。

加工设备与模具简图如图3-109所示。

5.后续工序

零件去毛刺:采用振动研磨法,使用设备为LMJ600螺旋振动研磨机,装载量5000件,振动研磨时间2.5H。

零件热处理:使用设备为QR6可控气氛保护炉,使用专用器具将零件吊掛,防止变形,装炉量约8000件。

零件表面处理:产品要求无铬表面涂层,需由专业厂家进行处理。

图3-109 止动杆精冲加工设备与模具简图

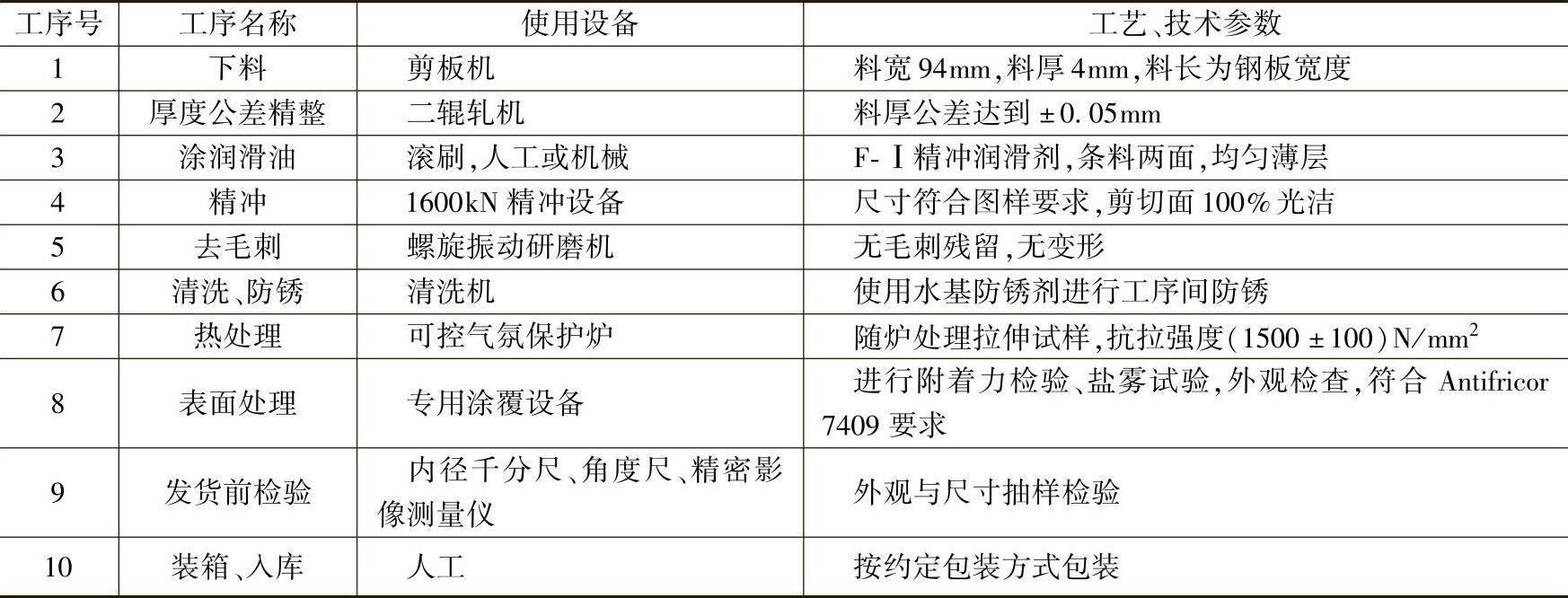

6.止动杆精冲件生产工艺流程(见表3-28)

表3-28 止动杆精冲件生产工艺流程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。