精冲模具冲裁刃口带有圆角半径,导致精冲件的毛刺比一般的普通冲裁件要大。而几乎所有的汽车精冲件成品,不容许带有毛刺,因此,去除毛刺是汽车精冲件生产所必须的一道工序。

去除毛刺的方法有多种,如机械法、热加工法、化学法、电化学法等,但对于汽车精冲件而言,最适合采用的是机械方法,包括以下几种。

1.回转滚筒法

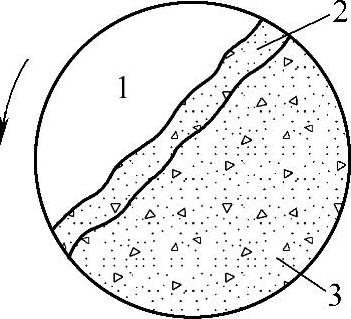

回转滚筒加工是零件去毛刺、光整、倒圆等技术中常用的简单方便的技术,它利用机械能来达到零件去毛刺和光整加工的目的。将一定比例的零件、磨料及添加剂按一定装载量装入滚筒中,由电动机驱动滚筒,在一定的转速下,使它们在滚筒内翻转、相互摩擦。在滚筒转动过程中的任一时刻,滚筒内存在三个区域(见图3-106),即空白区、零件和磨料以及添加剂的强烈滑移区、滚筒底部物料堆集区。去毛刺和光整加工过程主要发生在滑移区里。这是因为零件和磨料在该区域里强烈地相对运动,磨饰作用最强。滚筒不断地转动,零件和磨料依次进入滑移区,使所有零件的毛刺被清除。

回转滚筒法适合于加工长度为60~100MM,宽度或直径为20~40MM,质量为80~120G的工件。

磨料是由各种微细磨料与各种无机或有机原料粘合剂经高温烧结而成,其组织致密,强度和硬度高,能制成各种不同的形状。

常用磨料有4种,棕刚玉(代号:A)、白刚玉(代号:WA)、黑碳化硅(代号:C)、绿碳化硅(代号:GC)。

图3-106 滚筒加工过程的三个区域

1—空白区 2—滑移区 3—堆集区

棕刚玉(A)的化学成分为AL2O3和TIO2;白刚玉(WA)的化学成分为AL2O3和NA2O;黑碳化硅(C)的化学成分为SIC、FC和FE2O3;绿碳化硅(GC)的化学成分为SIC、FC和FE2O3。

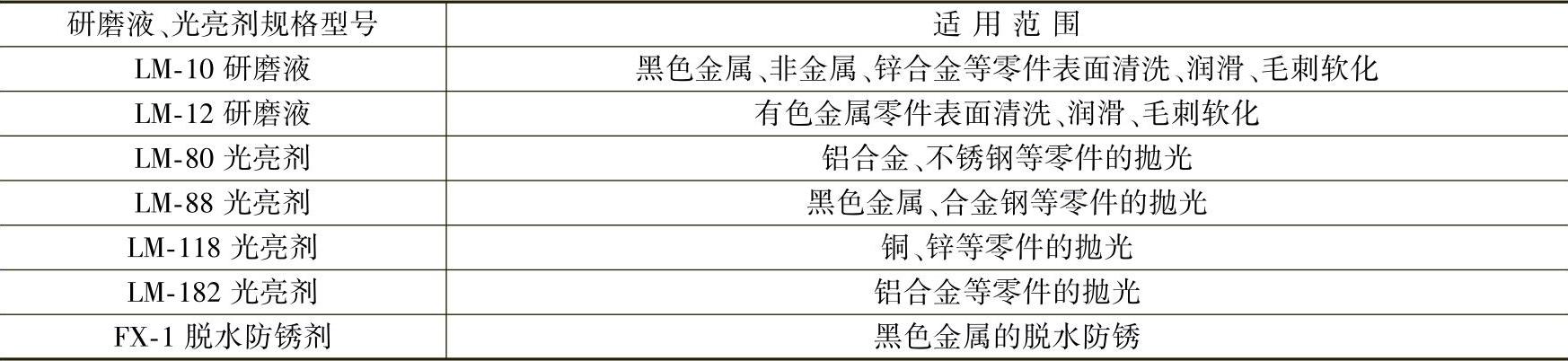

添加剂主要包括各种研磨液和光亮剂,表3-24列出了几种常用研磨添加剂的规格型号及用途。

表3-24 常用研磨添加剂的规格型号及用途

零件通过回转滚筒去除毛刺以后,尚需进行以下后处理。

1)分选:可以用筛选机和人工筛选方法将零件与研磨块分开。

2)清洗:用水分别清洗零件和研磨块。(www.daowen.com)

3)干燥:用甩干机或烘干机将零件烘干。

4)脱水及防锈:在清洗后应立即放入脱水剂中,脱除金属表面的水膜,并在表面附上一层防锈油膜。

回转滚筒法去毛刺具有操作方便、设备简单、占地面积小、投资小、对厂房要求不高的优点,其主要缺点是:效率低、噪声大、零件表面易产生划痕,适用于形状比较简单且对表面质量要求不高的零件。

2.振动研磨法

振动研磨法是将磨料、添加剂及被加工零件放入螺旋振动研磨机中,利用设备的高频螺旋式振动,去除零件的毛刺、飞边、锈斑等,并能起到抛光和表面光整加工的作用。

在进行加工时,除了物料产生无规则振动、物料与桶内壁摩擦造成的翻滚以外,还有螺旋底座引起的物料的螺旋状上升运动,因而物料磨饰效果要比回转滚筒强烈得多,加工效率也较高。螺旋振动滚筒的三元流动还使物料互相撞击现象大大减弱,因此去毛刺效果和光整表面质量也比回转滚筒法好,质量均匀,表面划伤可降低到较低的程度。

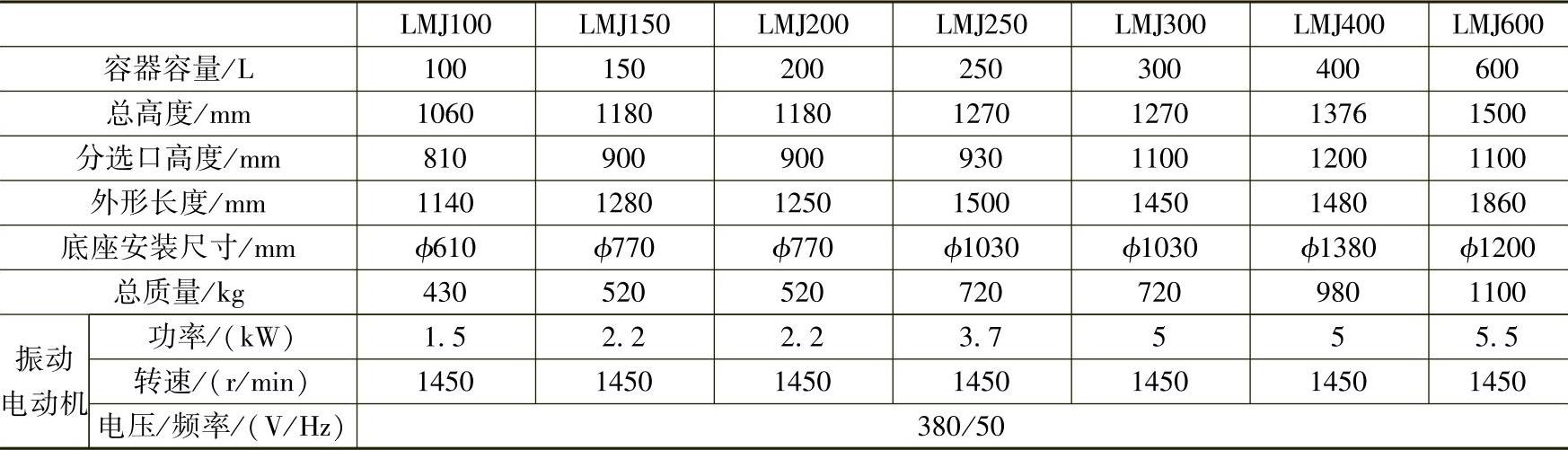

螺旋振动研磨所用的磨料及添加剂的种类与回转滚筒相似。精冲零件常用LMJ系列螺旋振动研磨机技术参数见表3-25。

表3-25 LMJ系列螺旋振动研磨机技术参数

3.砂带磨法

在精冲某些零件时,为了保证剪切面光洁,或避免模具频繁崩刃,采取将凹模、凸模刃口圆角加大的措施。这样精冲出来的零件,毛刺较大,也很硬,仅用滚筒法或振动研磨法不能彻底去除,需要在砂带机上将毛刺打磨去除。

处理批量不大时,可以使用简易砂带机,手工操作。其优点是设备简单,价格低廉,占地小,甚至可以自制。其缺点是效率较低,不能对毛刺边进行倒圆,打磨后废屑容易进入零件孔中,因而在打磨后还要再进行振动光饰。

采用专用砂带机可以大幅提高磨除毛刺的效率,适合于大批量生产。

4.盘刷法

为了提高去毛刺效率,减轻工作强度,近年来针对汽车精冲件,开发出盘刷式半自动去毛剌设备。该设备由传送机构、动务头、盘刷、气缸及伺服升降机构组成。高效率去毛刺设备的采用,将会是今后去毛刺的主要方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。