精冲压力机按主传动系统结构,可分为机械式和液压式两类。无论机械式还是液压式精冲压力机,其压边系统和反压系统都采用液压装置。所谓机械式精冲压力机主要是指它的主传动采用机械传动,并不涉及它的压边和反压系统。

由于压边系统和反压系统均采用液压装置,因此主传动也采用液压传动的精冲压力机就是液压式精冲压力机,也称全液压式精冲压力机。

液压式精冲压力机结构简单,造价相对较低,采用较为普遍,但封闭高度的重复精度不如机械式。一般尺寸小、厚度薄的精冲件对压力机封闭高度的精度要求高,因此小型精冲压力机多采用机械式。

另外还有一种精冲设备,是根据我国的具体条件,为推广精冲工艺而建造的改装型精冲设备,也称经济性精冲压力机。这种改装型精冲设备不带自动送、出料等配套装置,设备精度差、效率低,但投资少、见效快,适合于中、小批量精冲生产,在国内应用也较为普遍。

1.机械式精冲压力机

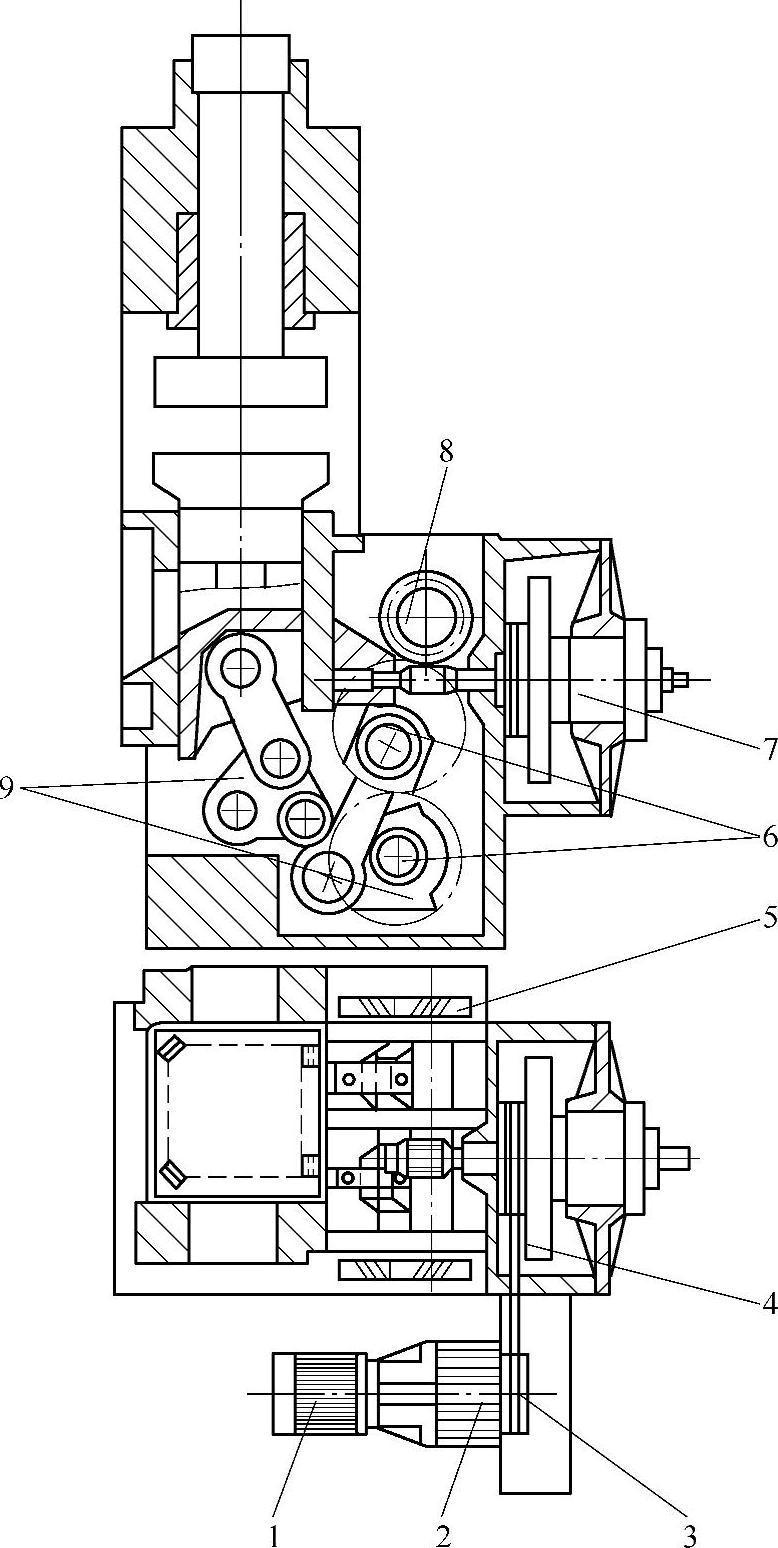

图3-96所示为FEINTOOL的GKP-F型机械式精冲压力机。它是机械式的典型结构,采用双肘杆底传动。双肘杆铰链部分采用滚针轴承,实现无间隙传动;采用液压锁紧,消除封闭高度调节装置零件间的间隙。采取以上措施后,压力机封闭高度的调节精度可达±0.01MM。

这种精冲压力机的冲裁力是通过电动机1、无级变速器2、离合器7及蜗轮副8,传递到两个同步运转的曲轴6上,两个曲轴的偏心量不相同,曲轴驱动双肘杆机构9,进而使滑块产生精冲所需的运动。

双肘杆传动的精冲压力机,其特点如下:

1)滑块的运动能满足精冲工艺过程的要求,即快速闭合、慢速冲裁和快速回程。

2)滑块采用过盈滚柱导轨,滑块和导轨之间无间隙,导向精度极高。

3)滑块的运动行程是恒定的,具有精确的上死点和下死点位置。

4)行程较曲柄连杆机构短,加压时间较长,每分钟行程次数可达140次,所以生产效率高。

图3-96 机械式精冲压力机

1—电动机 2—无级变速器 3—带轮 4—飞轮 5—双边传动齿轮 6—曲轴 7—离合器 8—蜗轮副 9—双肘杆机构

5)机身采用闭式整体铸造结构,截面积大,刚性好。

6)压力机稳定性高,能耗低,调整维修便捷。

由于具备上述特点,机械式精冲压力机适用于中小尺寸的精冲件生产,料厚一般不超过6MM。

2.液压式精冲压力机

液压式精冲压力机由于结构简单、传动平稳,容易按照工艺过程的要求实现对滑块的控制,因此采用比较普遍。

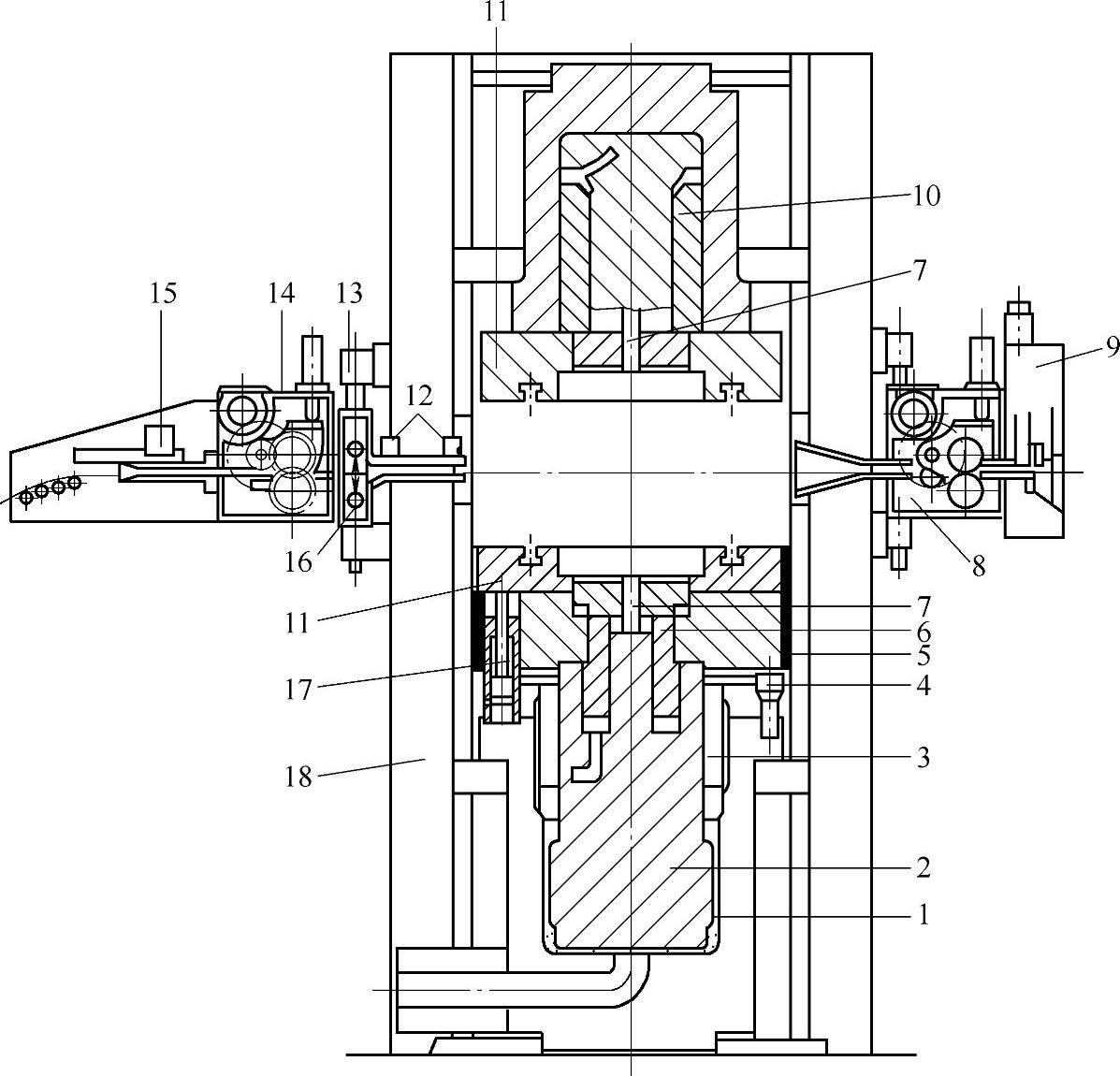

图3-97所示为SMG-FEINTOOL HFA250~2500型全液压式精冲压力机。

液压式精冲压力机的滑块传动有两种不同的传动系统:液压泵直接传动和液压泵—蓄能器传动。

液压泵直接传动系统:对每次冲裁行程,液压泵都将工作油液供入主工作缸。最大工作速度直接取决于液压泵的流量及所用电动机的功率,液压泵的平均负荷较低,只有标称能力的20%~30%。(www.daowen.com)

液压泵—蓄能器传动系统:液压泵连续地给一个高压蓄能器充油,此高压蓄能器相当于机械式精冲压力机上的飞轮。在冲裁行程进行时,蓄能器向主工作液压缸供油。因此,冲裁速度只是间接地与液压泵—电动机组的功率有关。液压精冲压力机滑块的行程和速度可以按照各个模具单独进行调整。通过采用一套CNC控制系统,可以预选需要调整的参数并储存起来,随时都可以调出应用。

精冲工艺要求滑块具有良好的导向精度和刚度,滑块结构是精冲压力机的核心技术,它直接影响整机的性能。因此,液压式精冲压力机按滑块的结构分为三大类:

第一类:传动机构和导向机构是分开的,即液压缸只是提供动力,压力机另外有导向机构。

第二类:导轨和工作液压缸合为一体,利用液压缸本身作为导轨。

第三类:为上述两类的结合,既利用液压缸导向,压力机还另有导向机构。

液压精冲压力机特别适用于中型、大型的冲裁件,料厚可达16MM。由于其灵活程度高,因而可以使用具有冲裁、弯曲、翻边及压印工序的复合连续模。

图3-97 SMG-FEINTOOL HFA250~2500型全液压式精冲压力机

1—活塞头导向 2—主缸 3—螺旋限位装置 4—伺服电动机 5—滑块导向 6—反压缸 7—中心支柱 8—出料装置 9—废料剪 10—压边缸 11—下工作台 12—条料定位装置 13—进料高度调节机构 14—送料机构 15—料端控制装置 16—喷油器 17—快速闭合缸 18—框架式机身

3.改装型精冲设备

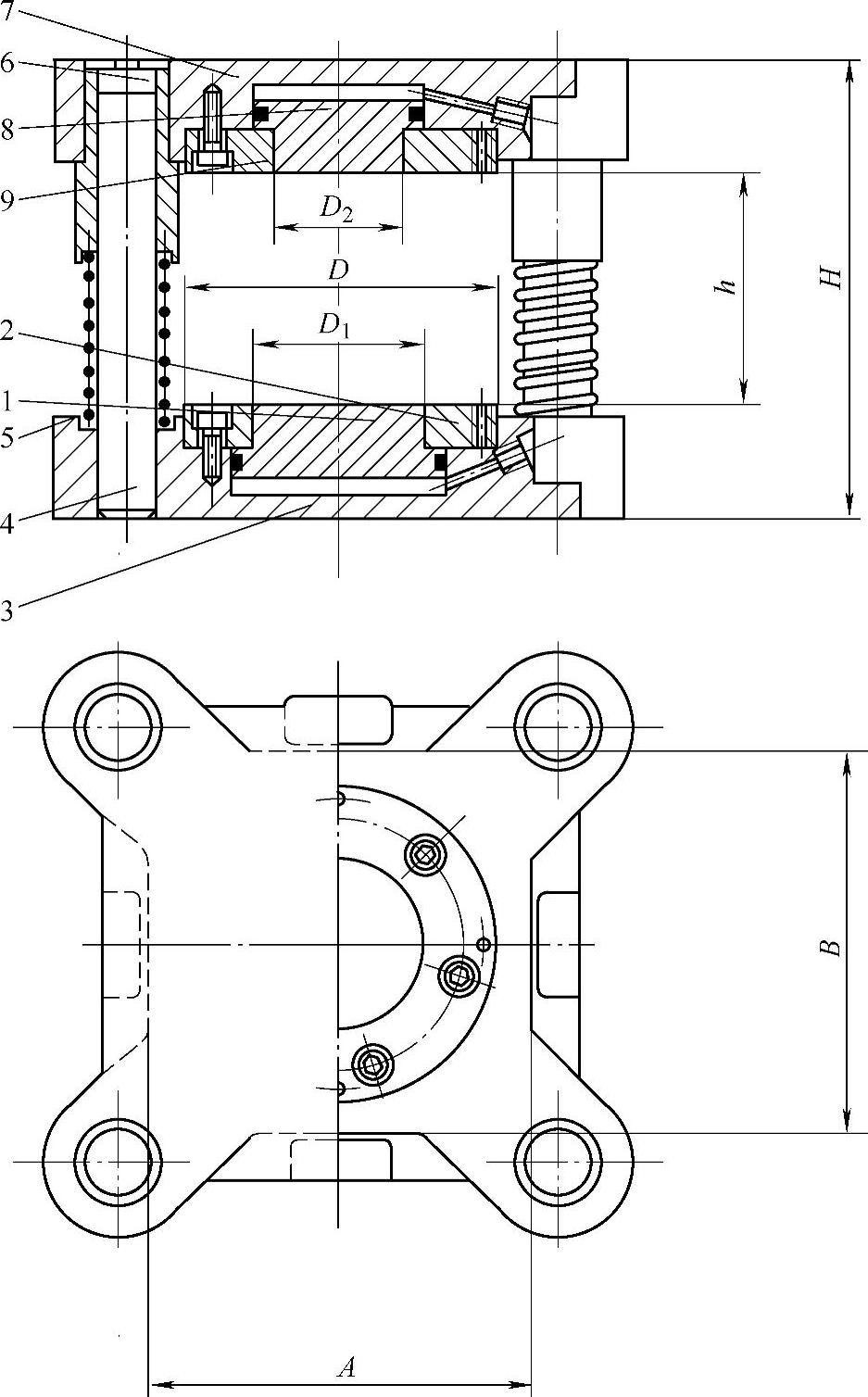

众所周知,精冲工艺的实现需要三个工艺力:冲裁力、压边力和反压力。通常开展精冲需要专用的精冲压力机,就是因为它能提供这三个工艺力,而普通压力机只有冲裁力。针对这种情况,国内发明了精冲液压模架,如图3-98所示。精冲用液压模架是在普通压力机上实现精冲的一种液压装置,可提供压边力和反压力,将它安装在通用压力机上即可开展精冲,称为改装型精冲设备,又称经济型精冲设备。

图3-98 精冲液压模架

1—下柱塞 2—下垫板 3—下模座 4—导柱 5—弹簧 6—导套 7—上模座 8—上柱塞 9—上垫板

当压力机滑块下行时,压动液压模架的上模座下行实现冲裁。精冲模的压边圈通过上顶杆受作用于液压模架的上柱塞,在液压系统调压阀的作用下实现压边。精冲模的反压板通过下顶杆受作用于下柱塞,在液压系统调压阀的作用下实现反压。精冲结束后,液压模架的上模座随压力机滑块上行,使模具脱开。在液压系统液压泵的作用下,液压模架上、下柱塞复位,通过精冲模的上、下顶杆实现卸料和顶件。

改装型精冲设备是在我国具体条件下为了推广精冲工艺而设计实施的。它主要有以下几个特点。

1)液压模架和精冲模架分开,精冲件的针对性强,结构简单。

2)液压模架采用精度很高的四根导柱形成一个封闭的系统,具有较高的运动精度和刚度。

3)适应性强。既可用于液压机,又可用于冲床,不需专门的精冲压力机。

4)可按批量不同采用专用的或通用的精冲模具。一套液压模架可以相应配以各种形式的精冲模,灵活性大,且与精冲压力机通用。

经过了一段时间的生产实践,液压模架与改装型精冲设备技术已日趋成熟,应用日益广泛。其优点是压边力、反压力无级可调,容易实现顺序顶件和卸料;投资省,见效快,适于中小批量、中小零件的单工位精冲生产。缺点是导向精度和抗偏载能力差,不适于采用多工位连续精冲模生产,生产效率远低于带自动送料的精冲压力机。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。