汽车零件精冲设备即精冲压力机是实现精密冲裁的专用设备,是专为完成精冲工艺和精冲复合工艺而设计制造的。它的基本特点是:具有三向力作用,独立可调;滑块导向和换向精度高;机床结构刚性好;有自动化条件;安全可靠。

1.能同时提供冲裁力、压边力和反压力

精冲工艺过程是在压边力、反压力和冲裁力三者同时作用下进行的。其中压边力和反压力可根据具体零件精冲工艺的需要而无级单独调整。另外还要求压边系统有无级可调节的自卸压装置。

精冲开始时,首先在压边力作用下V形环压边圈压入材料,实现压边后,压力机自动卸压到预先调定的压边保压力,然后再进行冲裁,借以充分发挥设备的能力。

精冲完毕滑块回程时,压力机可以不同步地提供卸料力和顶件力,使压边圈和反压板复位的同时,先后从凸模上卸下废料和从凹模内顶出工件。

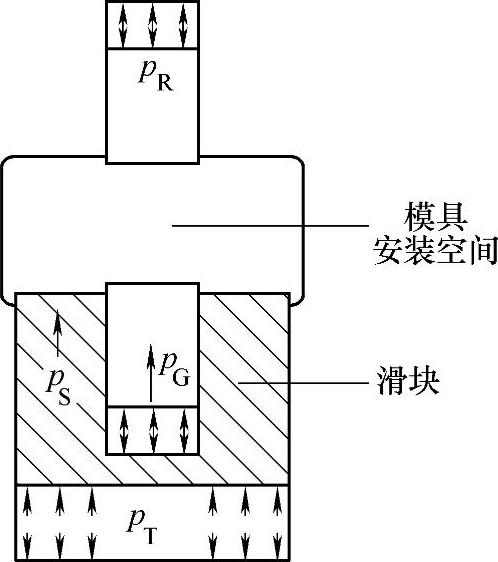

精冲压力机的压边液压缸通常置于上工作台内,而反压液压缸则置于精冲压力机的下部滑块内,如图3-93所示。精冲压力机的总压力PT为冲裁力PS、压边力PR和反压力PG之和,即

PT=PS+PR+PG(3-2)

2.冲裁速度可以调节

在精冲过程中,材料塑性变形以及冲切零件刃口和材料新生表面的摩擦产生的热量是不可避免的,材料越厚、强度越高,以及润滑条件越差,产生的热量越大。但是模具冲切零件刃口的温升与单位时间内产生和散失的热量有关。为了避免刃口的瞬时温升过高,一方面需要改进润滑条件,另一方面要求限制冲裁速度。然而限制冲裁速度,将直接影响设备的生产效率。

为了解决上述矛盾,要求压力机的冲裁速度在规定范围内无级可调,以适应冲裁不同厚度、不同冲裁难易程度的需要。薄料和冲裁难度低的零件可相应选取较高的冲裁速度,随着零件厚度、强度和冲裁难度的增加,应该相应选取较低的冲裁速度。

目前精冲的速度范围为5~50MM/S,一般的冲裁不超过15MM/S。近几年精冲的上限速度有了很大提高,上限速度的提高主要是润滑技术和其他有关技术发展的结果。提高冲裁速度有利于进一步提高设备的生产效率,降低生产成本。

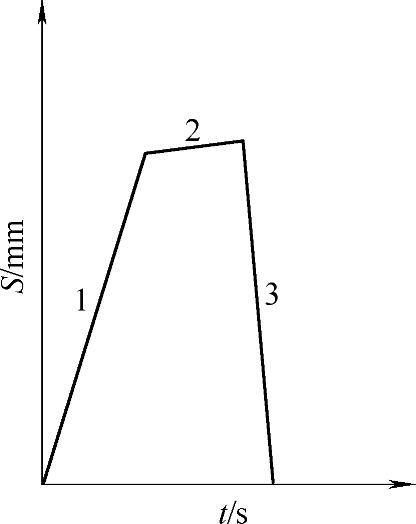

3.滑块行程速度的变化满足快速闭合、慢速冲裁、快速回程的要求

压力机每分钟行程次数象征其生产率,是设备最重要的技术性能参数。为了既满足工艺过程对冲裁速度的限制,又满足提高设备生产率的要求,必须在限制冲裁速度的同时尽量加快空行程的速度。为此要求滑块的行程曲线具有如图3-94所示的特点。滑块全行程由三段组成:第一段:空行程—快速闭合;第二段:工作行程—慢速冲裁;第三段:回程—快速回程。

图3-93 精冲压力机的三向作用力

PT—总压力PS—冲裁力PR—压边力PG—反压力

图3-94 精冲压力机滑块理想的行程曲线(https://www.daowen.com)

4.滑块有很高的导向精度和刚度

精冲零件时,凸模和凹模之间的间隙很小,一般单边间隙为料厚的0.5%。为了确保精冲过程中上、下模冲切零件精确对中,一方面要求精冲压力机的滑块有精确的导向,另一方面还要求滑块在承受偏心载荷时有足够的刚性,保持原来的精度。这些要求不能满足时,会降低零件质量和模具寿命。

5.封闭高度重复精度高,有精确的封闭高度指示

由于精冲模具的间隙小,精冲完毕后不允许凸模进入凹模,否则会增加零件的毛刺高度,降低模具寿命。为了保证既能将零件从条料上冲下,而又不使凸模进入凹模,要求压力机除了有较高的封闭高度重复精度以外(其值为±0.01MM),还要求压力机在监控上做到无料不冲。

所谓无料不冲,实际上也是一种模具保护措施。因为调节封闭高度时,为了消除压力机机身及滑块传动链的弹性变形影响,必须通过冲裁实际的材料来调试,以每次试冲后零件和条料尚未分离的连皮厚度,作为继续调节封闭高度的依据,为了确保凸模不进入凹模,务必使每次的调节量略小于连皮厚度,直到将零件从条料上冲下来为止。

采用上述方法调定的封闭高度,如果出现没有材料的空冲时,凸模就会进入凹模,进入量相当于该负载条件下压力机的垂直弹性变形。因此必须避免出现空冲的情况。

6.床身刚性好

精冲压力机要求刚性特别强,使机身有足够的质量去吸收反作用力、骤加压力和所有的振动。模具在冲裁时承受很高的负荷,特别是使用连续精冲模和连续复合精冲模对板料初始冲裁产生的偏心力、模具个别零件的不均匀磨损以及存在料厚公差等原因,使精冲压力机常常要承受偏心负荷,因此会产生滑块的倾斜和其他受偏心力影响的传动部件的倾斜,进而使精冲压力机床身产生不对称的变形。其结果是冲裁件精度不高,模具剧烈磨损,在一定的情况下模具会破裂而出事故。因此控制这种倾斜状况具有非常重要的意义。

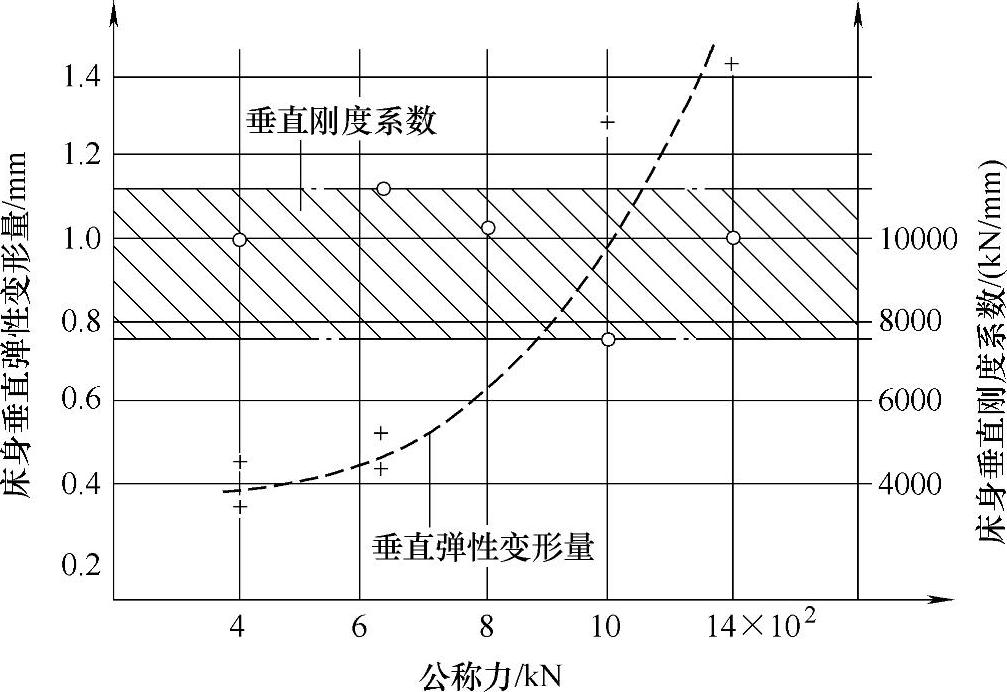

通过采取一定的结构措施,例如:加大立柱截面积和采用粗大的加强筋,可以使精冲压力机的刚度值约达到10000KN/MM。如图3-95所示,在一定范围内,精冲压力机刚度值与精冲压力机公称力无关。

图3-95 精冲压力机床身的刚度

实际应用的精冲压力机床身可以是整体式或组合式的,但必须是闭式结构,这样可以有效避免开式压力机机身承载时出现的偏转倾斜。

7.有可靠的模具保护装置

精冲压力机已基本实现单机自动,自动冲裁时必须有模具保护装置。如果在冲裁后工件或废料未从模具型腔中顶出,或者虽已顶出但未被压缩空气吹走或用机械器具取走,继续冲裁时都有可能损坏模具和压力机。在出现这种情况时,可靠的模具保护装置能自动监测,使压力机停止,避免损坏工件、模具和压力机。

常用的精冲压力机模具保护有两种:一种是利用滑块工作台面控制行程来实现模具保护(定程保护);另一种是利用压力继电器设定载荷压力,达到保护模具(定压保护)的目的,但此种方法只适用于液压式精冲压力机。

8.其他功能

众所周知,汽车精冲件种类多、产量大,因此要求精冲压力机的生产效率一定要高。现代化的精冲压力机除了主机以外,还要包括进、出料机构,材料润滑,废料剪和工件取出等自动装置以及人身防护装置等。上述配套装置联同主机,组成了精冲生产线,现已成为汽车精冲件生产的发展方向,也是精冲设备经济性良好的体现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。