1.磨损的类型和形式

磨损是指由于摩擦导致的模具表面材料颗粒的脱落,这与压力以及模具与工件间的相对运动有关。模具工作零件,如落料凸模、凹模和冲孔凸模等,一般都同时存在黏着磨损和氧化磨损现象。两种磨损类型各有其因,黏着磨损或冷焊主要发生在对厚、软和软化退火的材料进行冲裁过程中,它会造成模具工作零件与工件材料的焊合。焊合温度是由很高的压力和相对运动造成的,而相对运动又将使焊合断裂。此外,黏着磨损主要发生在当模具材料和工件材料的化学成分相似,且存在大面积光亮金属表面足以形成焊合时。氧化物薄膜、润滑膜等中间层或者覆盖层都有减少材料焊合趋势的作用。

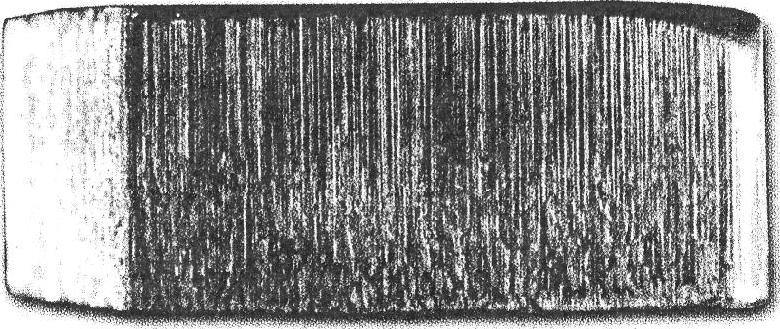

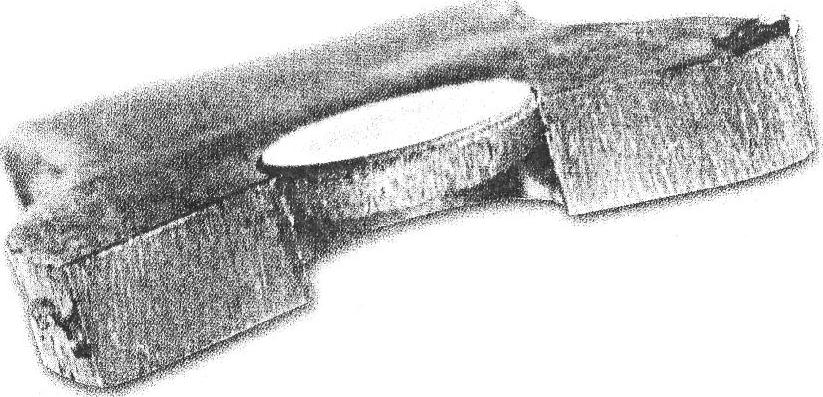

落料零件黏着磨损的影响如图3-24所示。工件毛刺侧剥落的材料颗粒与模具工作零件发生焊合,其结果是毛刺侧表面粗糙度急剧增大。如果冲裁过程继续进行,表面活化能增大到一定程度,将使模具与工件完全焊合,最终导致模具断裂,如图3-25所示。

图3-24 由于凹模上的黏着磨损导致剪切面质量下降

图3-25 黏着磨损导致的模具破坏

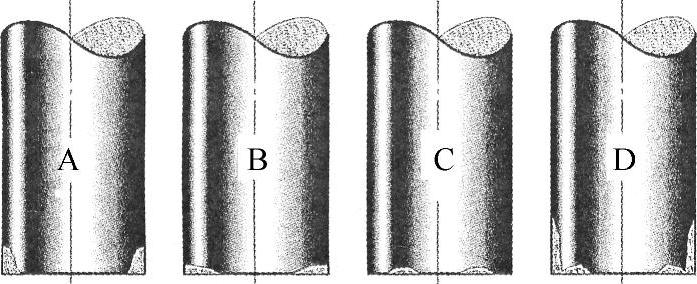

氧化磨损或钝化是冲裁模具中最常见的磨损,特别是在冲裁薄、硬板材时可观察到。由于压力和相对运动,在冲裁元件的刃口附近集中了很高的摩擦力和摩擦温度,从而导致材料表面生成细小的氧化颗粒,这些颗粒在运动过程中被磨掉,从而导致了模具逐步钝化。这类磨损不会使模具产生任何断裂或整体失效的危险。氧化磨损有许多不同的形式,其基本形式如图3-26所示。

具体而言,这些磨损包括周围表面的磨损(侧面)与模具工作部件接触面上的磨损。侧面的磨损(A)发生在凸模的垂直自由面上。它是由凸模压入材料和从废料栅中退出时产生的摩擦力造成的。这种磨损是非常不利的,因为修模时将损失一些工作高度。

图3-26 凸模的磨损形式

接触面上的磨损可以分为两类,端面磨损(B)和月牙磨损(C)。端面磨损是由冲裁过程中工件材料的水平移动导致的;而明显的月牙磨损并不常见。各种导致磨损的力相互结合作用在凸模上,在一定冲裁次数后导致凸模的综合磨损(D)。由于模具的磨损,工件上毛刺的高度和宽度逐步增加,直至停止冲裁过程并修模。每两次修模间所加工的零件数称为刃磨次数,它取决于所允许的毛刺高度。

降低模具磨损的有效方法是对其进行润滑。如果不采取润滑措施,在精冲厚板零件时,模具工作部件在几次行程后就会发生焊合,而薄板零件则会使模具很快钝化。

2.润滑方法

在工件材料上、下两面上分别涂覆一层足够厚度的润滑油就可以起到模具润滑作用。涂覆方法可以采用滚刷或是喷涂,因为喷涂方式会造成气雾而形成空气污染,现在大多采用滚刷方式。当使用板料进行人工精冲操作时,可以在钢板被剪切成条料后,用滚刷进行涂覆;当使用自动精冲压力机加工时,润滑剂涂覆则是通过压力机上配备的润滑装置自动完成的,操作者要做的只是往润滑油箱里面加入润滑剂。

在实际应用中,模具的润滑不足往往是由于带料上的润滑油太少造成的。加入浸润剂可以保证润滑油在表面上均匀分布。在精冲厚板时必须使用高粘度的润滑油。

3.润滑机理

在精冲过程中,涂覆在带料表面上的一层润滑膜,在材料被模具切断之前不会被破坏,而且能最大限度地带入塑性变形时材料的新生表面上,使金属之间的摩擦变换成金属与润滑膜之间的摩擦。按与摩擦有关的黏附理论

μ=τ/P (3-1)

式中μ——摩擦系数;

τ——润滑膜与金属之间的剪切应力;

P——表面屈服压力。

在精冲过程中,如果所选择的润滑油能构成低剪应力的润滑膜,显著地降低τ,由于P变化不大,所以μ可以很小。精冲润滑剂就是以此为依据,由基础油和各种添加剂配置而成的。

基础油:在润滑过程中,一方面是起溶剂的作用,另一方面是和其他添加剂一同起流体润滑的作用。极压剂、油性剂和抗磨剂等添加剂起边界润滑的作用。

极压剂:一般为含氯、硫、磷等元素的化合物,在精冲过程中形成的化学膜为硫化铁、硫酸铁、氯化铁、磷酸铁等,在高载荷下起有效的润滑作用。

油性剂:一般为带有极性端基的烃类化合物,如长链脂肪酸的化合物,多元醇等。由于极性的端基和金属表面生成了一层单分子的吸附膜,在低载荷下,在混合润滑时起减少摩擦和磨损的作用。

抗磨剂:一般使用磷酸酯和有机金属化合物,此两种化合物在和铁表面接触时,均生成磷化铁和金属盐的被覆膜,在冲压过程中起润滑作用。

4.润滑部位与模具结构的处理

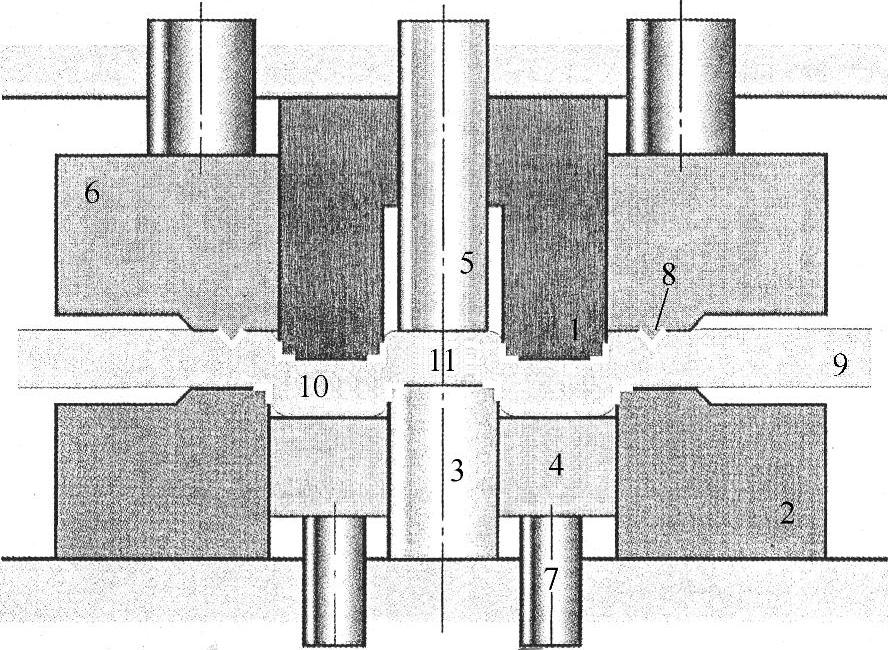

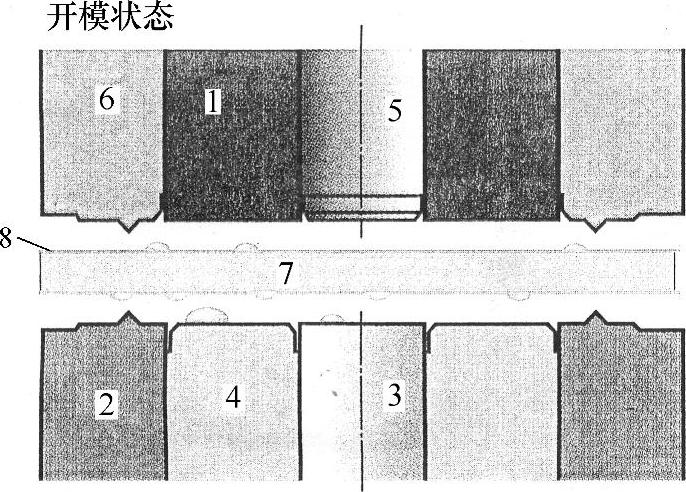

图3-27所示是一副精冲模的润滑部位示意图。

在该模具系统中,落料凸模1、凹模2、冲孔凸模3和齿圈压板8是磨损的重点区域,因此它们是模具润滑的关键部位。

为了提高精冲模具的润滑效果,在不影响精冲变形机理的情况下,需要对模具局部结构进行处理,如图3-28所示。模具打开时,带有润滑油层的金属带料送入,模具闭合时,带料上表面的润滑油被齿圈压板6、落料凸模1和反顶杆5从带料表面挤出,进入反顶杆5和齿圈压板6上各倒角所形成的润滑油槽中;同样,带料下表面的这一过程是由凹模2、反压板4和冲孔凸模3完成的。

齿圈压板、反顶杆与反压板的倒角尺寸由零件料厚决定。在冲裁过程中,这些润滑油槽对凸、凹模的润滑起到储油器的作用。在多工位连续模中,往往还需要另外的润滑系统,使模具各个工位都能得到润滑油的补给。

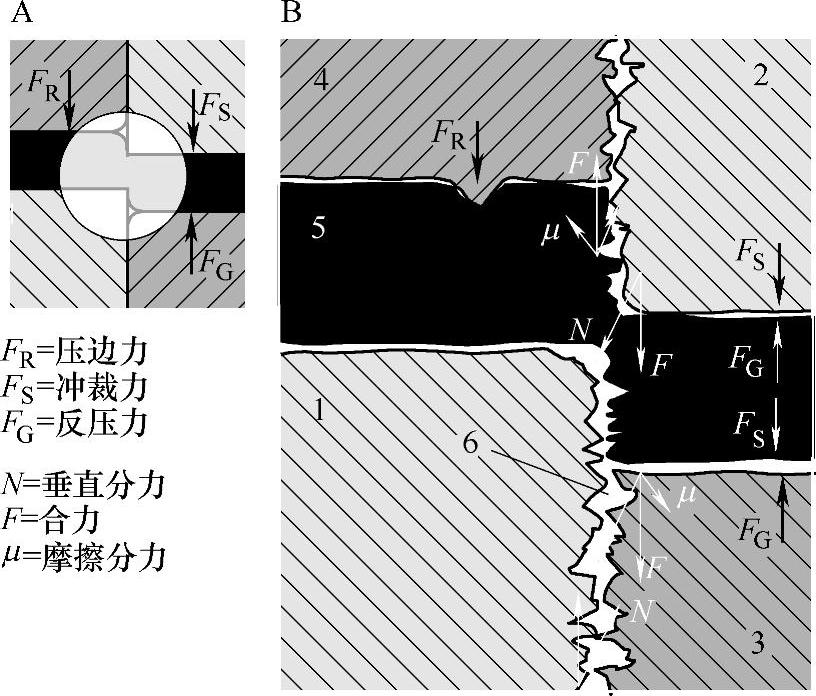

图3-29所示是冲载刃口处的润滑情况。

5.常用精冲润滑剂(https://www.daowen.com)

(1)F系列精冲润滑剂 北京机电研究所研制,化学成分及性能见表3-17。

图3-27 精冲模具中的磨损重点区域与润滑关键部位

1—落料凸模 2—凹模 3—冲孔凸模 4—顶件器 5—反顶杆 6—导板 7—传力杆 8—齿圈 9—带料 10—落料零件 11—冲孔废料

图3-28 精冲模具润滑系统

1—落料凸模 2—凹模 3—冲孔凸模 4—顶件器 5—顶杆 6—导板 7—带料 8—润滑油

图3-29 精冲模冲裁刃口润滑情况

1—凹模 2—凸模 3—顶件器 4—导板(卸料板) 5—精冲材料 6—润滑剂

表3-17 F系列精冲润滑剂技术参数

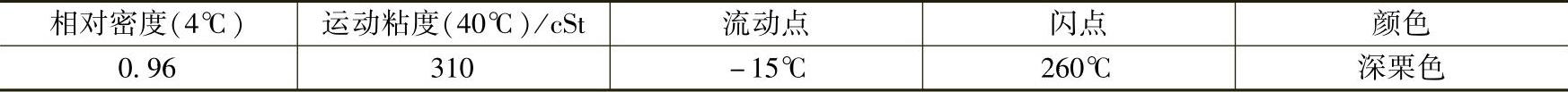

(2)FB-100精冲油 韩国润滑剂公司制造,其性能参数见表3-18。

表3-18 FB-100精冲油性能参数

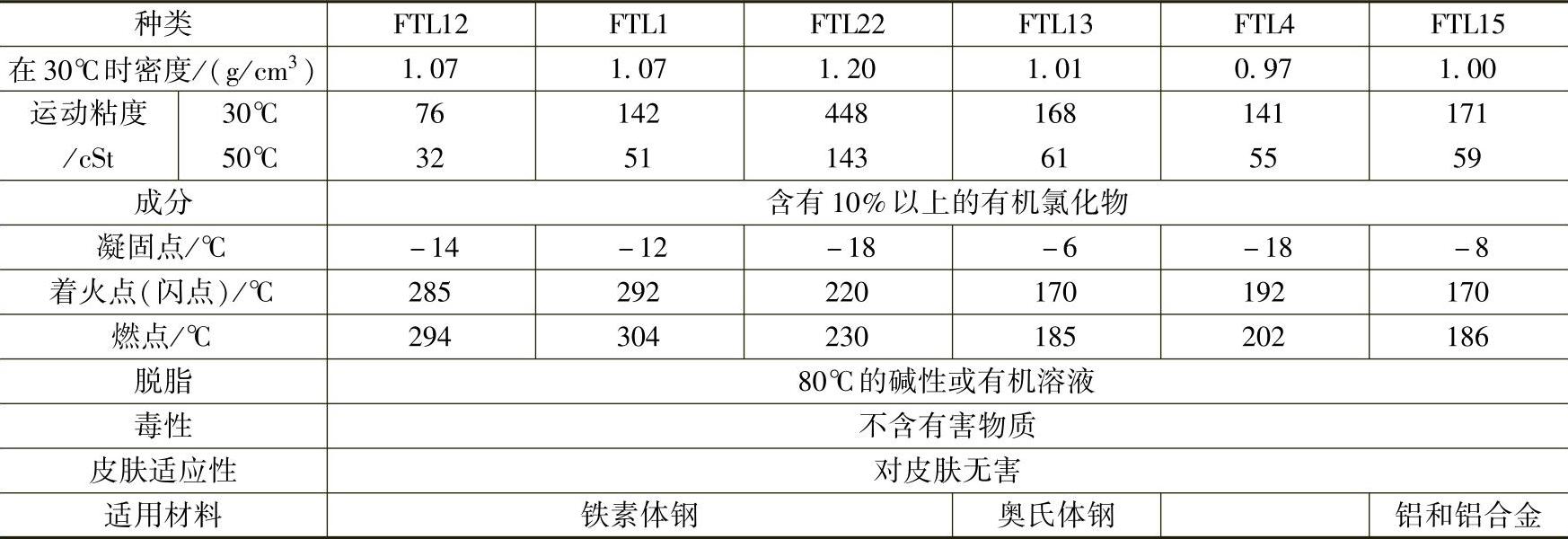

(3)FTL系列精冲润滑剂 瑞士FEINTOOL公司产品,其技术参数见表3-19。

表3-19 FTL系列精冲润滑剂技术参数

注:1CST=10-6M2/S。

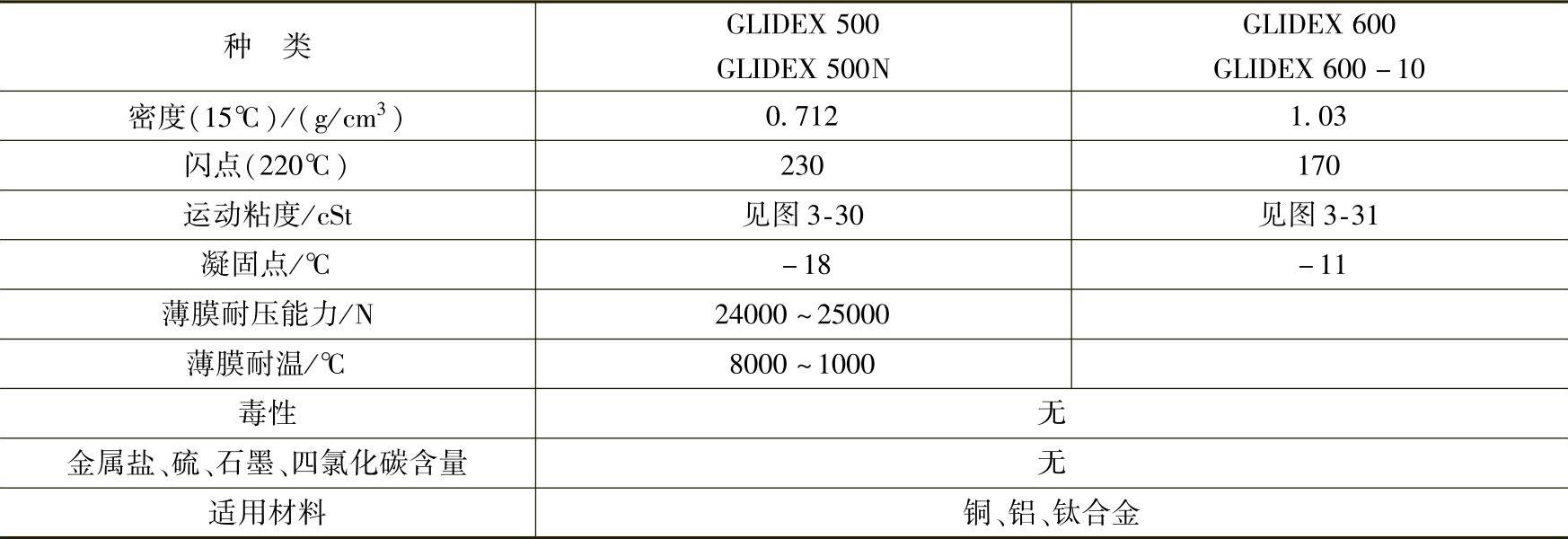

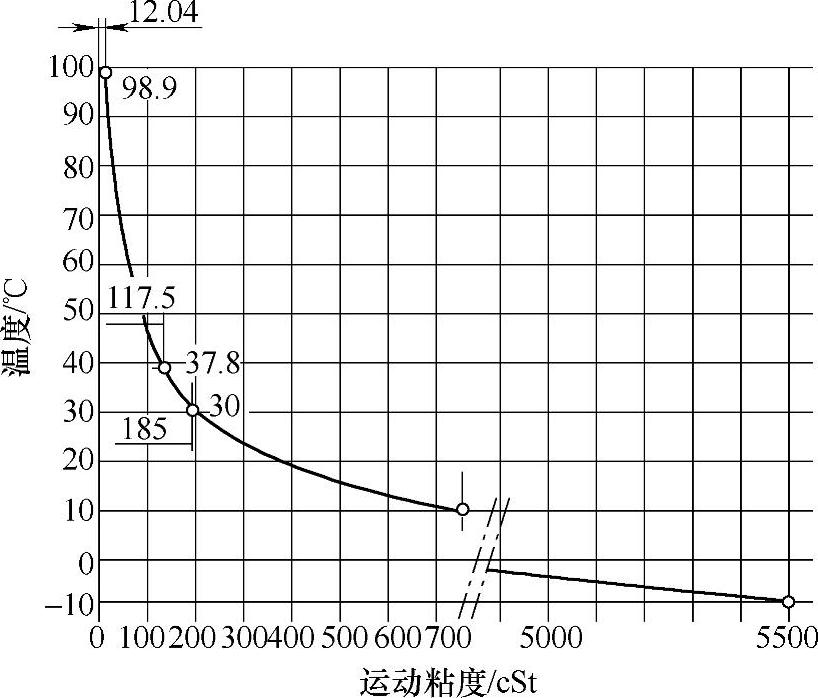

(4)GLIDEX系列精冲润滑剂 瑞士IEPCO公司产品,技术参数见表3-20。

表3-20 GLIDEX系列精冲润滑剂技术参数

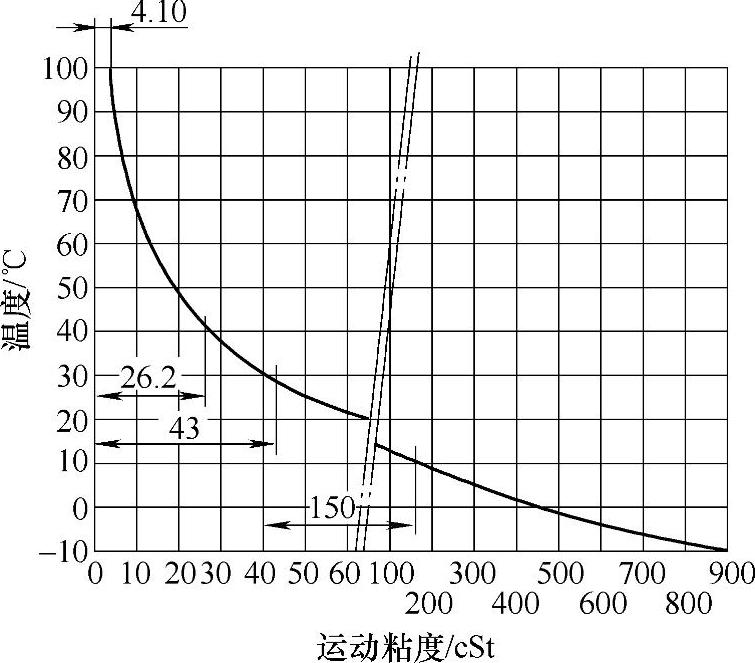

(5)FS200精冲润滑剂 瑞士BP公司产品,其技术参数见表3-21。

图3-30 GLIDEX 500温度-粘度曲线

图3-31 GLIDEX 600温度-粘度曲线

表3-21 FS200精冲润滑剂技术参数

此外,还有一些外国公司的精冲润滑剂。例如:

CASTROL公司的用于厚板及硅钢板冲裁的精冲润滑剂,型号分别为:

ILOFORM PN226(板厚S=6~9MM),ILOFORM PN350(板厚S=19MM),ILOFORM PN11(硅钢板)。

瑞士LASSO TECHNIK AG的牌号为DUNDI TIEFZIEHF LUID 9210-KA的精冲润滑剂,特别适用于不锈钢厚板(板厚S=6~10MM)的冲裁。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。