1.良好的力学性能

精冲材料的力学性能是指屈服强度、抗拉强度、延伸率、断面收缩率和硬度,这些参数直接影响材料的变形能力。

精冲工艺要求材料具有较低的强度和硬度、较大的屈强比以及良好的塑性。这是因为低的屈服极限值表明材料在较低的压力作用下就开始流动。较大的屈强比说明材料能经受较大的塑性变形,具有产生硬化而不被破坏的能力。较高的延伸率和断面收缩率则表明材料具有较高的变形性能。至于材料硬度对精冲性的影响,一般说来,硬度越低,越利于精冲。然而,即使材料硬度偏高,若碳化物球化率在90%以上,也能得到良好的冲裁面。反之,即使材料硬度偏低,但球化不充分,也会使冲裁面撕裂。因此,硬度是判断是否适合精冲的宏观指标,而金相组织,即碳化物的均匀性和球化程度,则是判断是否适合精冲的微观指标。

2.理想的金相组织结构

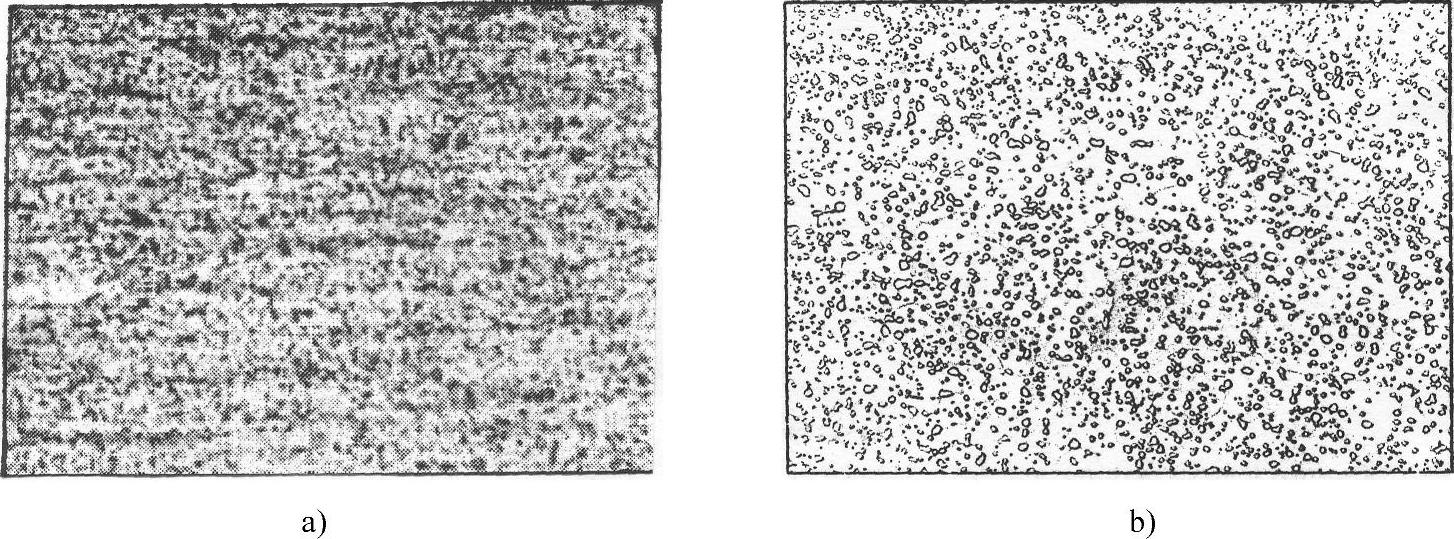

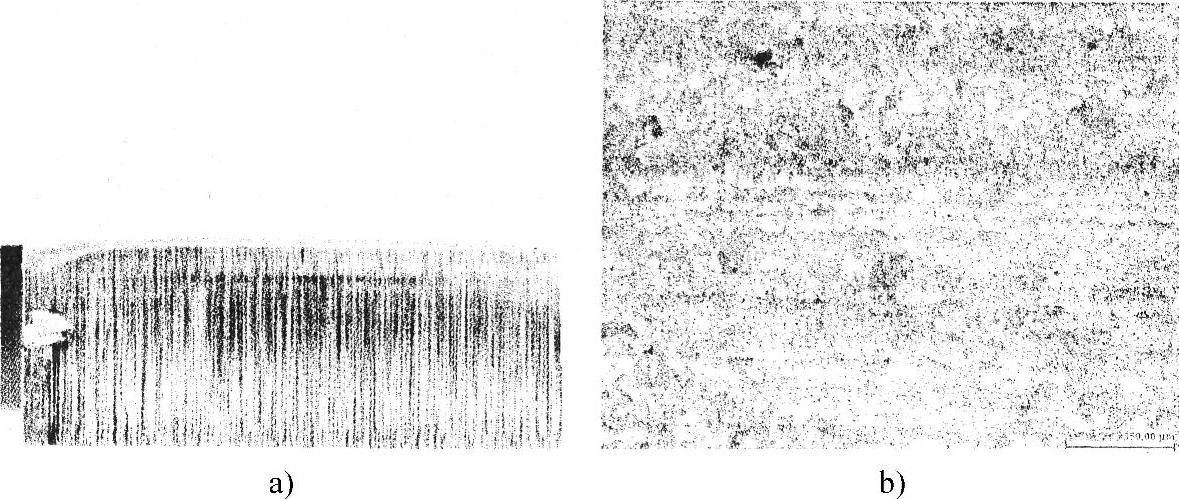

在一般钢材中,全部或大部分渗碳体都存在于珠光体内。钢中珠光体的形态主要表现为带状和球状,如图3-15所示。

在带状(或片状)珠光体中铁素体与渗碳体相间分布,可以看做软韧的铁素体基体上分布着硬脆的渗碳体片,如图3-15A所示。而球状珠光体中,渗碳体则呈球状分布在铁素体的基体上,如图3-15B所示。图中黑色为渗碳体,白色为铁素体。

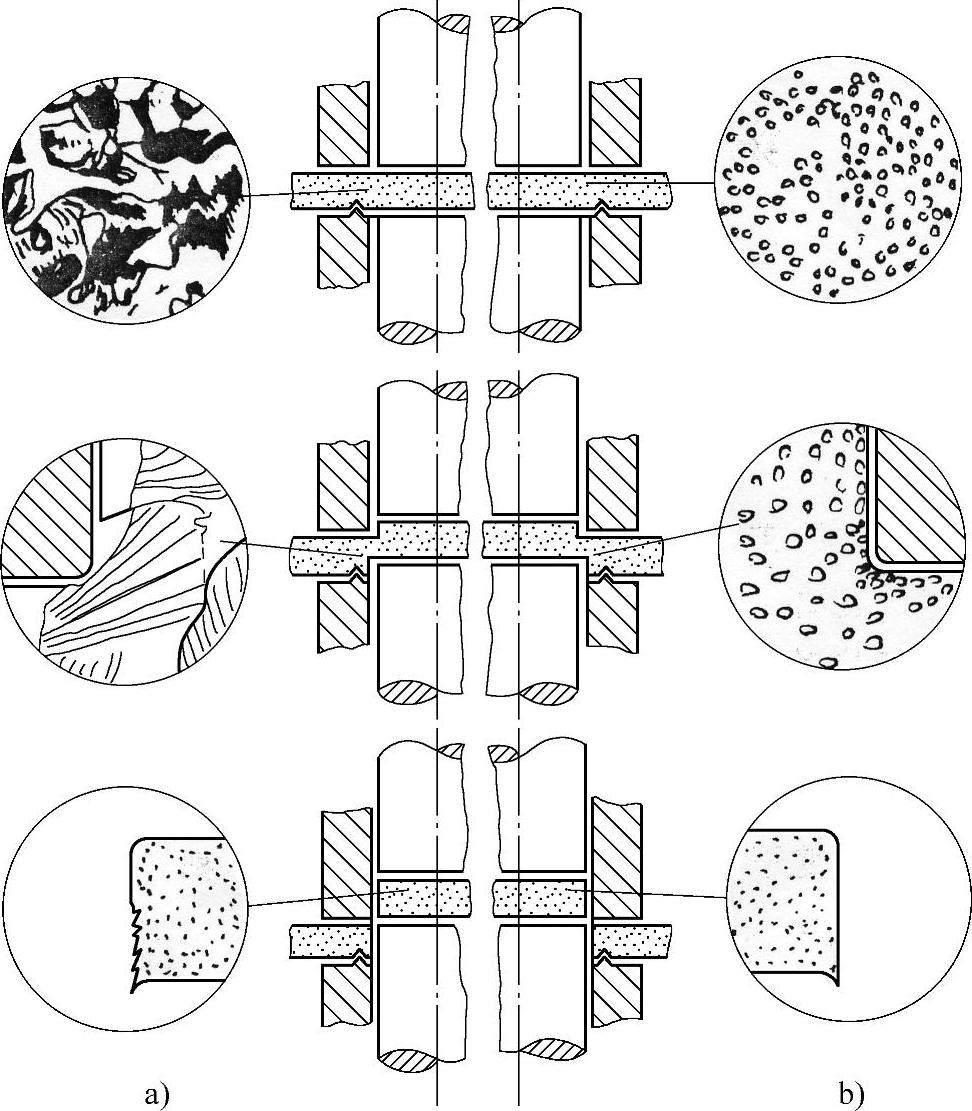

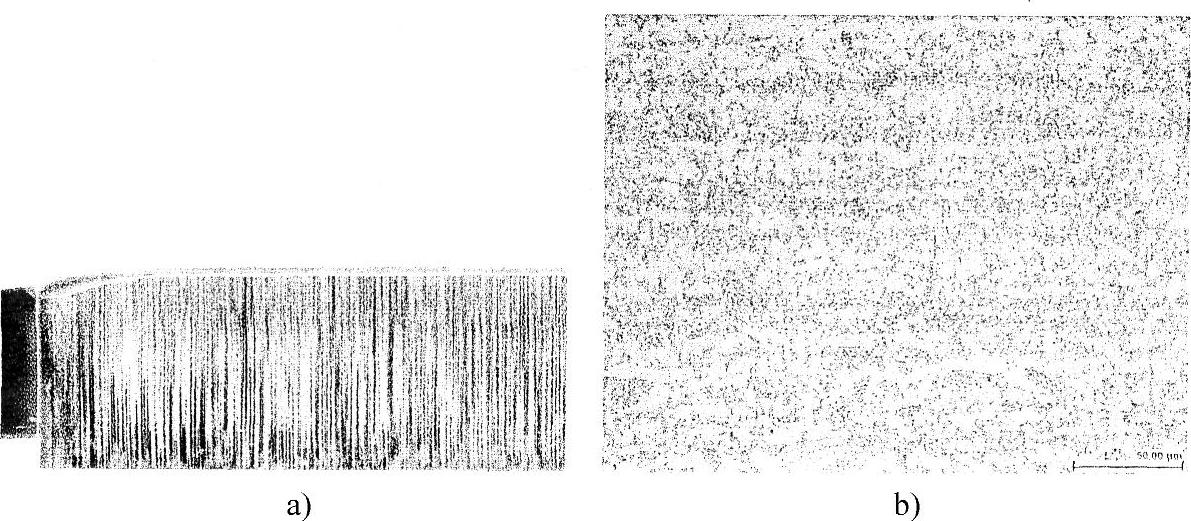

渗碳体呈球状分布的金相组织是精冲的理想组织结构。图3-16所示为不同金相组织对冲裁面质量的影响。图3-16A所示为片状珠光体组织,精冲时处在分离面上脆而硬的片状渗碳体被模具刃口切断时,很容易在该处产生微裂纹扩展而引起撕裂,并加速模具刃口的磨损。图3-16B所示为球状渗碳体结构,精冲时脆而硬的球状渗碳体被模具刃口挤入软的铁素体基体内,避免了切断碳化物引起的微裂纹和撕裂,从而获得完整光洁的冲裁面。此外,还改善了模具刃口的工作条件,有利于提高模具寿命。

图3-15 珠光体组织的形态

A)带状珠光体 B)球状珠光体

图3-16 珠光体组织对冲裁面的影响

A)片状珠光体 B)球状珠光体

低碳钢的组织是以软的铁素体为基体与少量的珠光体组成。随着含碳量的增加,珠光体组织量也增加,当钢中含碳量达到0.77%时,全部为珠光体组织,含碳量大于0.77%的高碳钢,则为珠光体和渗碳体组织,而且渗碳体分布在珠光体晶粒的周围,往往以网状存在,钢的含碳量越高,渗碳体越多。铁素体具有很好的塑性,而渗碳体则硬而脆,它们的性能见表3-1。

表3-1 钢组织的力学性能

锻造、轧制和热处理可以改变碳化物的形状、大小和分布。随着碳化物量的增加,材料的塑性将显著降低。从同一含碳量的材料来看,随着碳化物的球化,可提高塑性,故能够改善精冲冲裁面的质量。

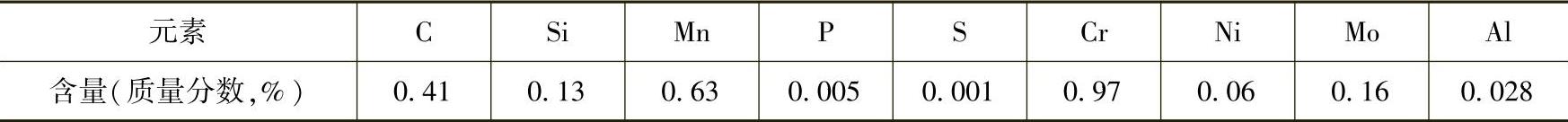

国外有研究者曾经对42CRMO4高强度合金结构钢的不同热处理状态分别做精冲试验,试样分三种类型:第一种,热轧酸洗带钢;第二种,退火热轧带钢;第三种,球化退火冷轧带钢。试样化学成分和主要力学性能参数见表3-2和表3-3。

表3-2 42CRMO4试样的化学成分

表3-3 42CRMO4试样的主要力学性能

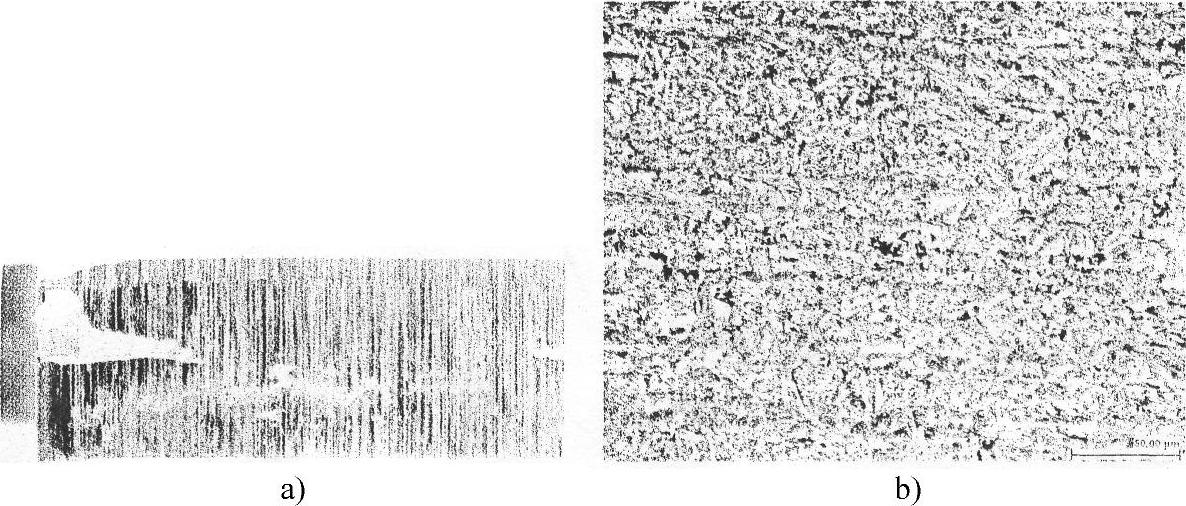

对未处理的热轧带钢进行精冲将导致整个剪切面出现撕裂,如图3-17所示。图3-17A所示为剪切面质量,图3-17B所示为热轧带钢的微观组织。对球化率仅达50%的退火热轧带钢进行精冲,仅在外突的圆角半径处发生撕裂,如图3-18所示。如果球化率达到95%~100%,使组织成为中等碳化物晶粒尺寸,且在铁素体中均匀分布(见图3-19B),精冲后剪切面完全光洁,无撕裂产生,如图3-19A所示。

(https://www.daowen.com)

(https://www.daowen.com)

图3-17 42CRMO4试样剪切面质量及其微观组织(热轧状态)

A)试样剪切面上的深裂纹 B)热轧带钢组织:贝氏体+索氏体+马氏体

图3-18 42CRMO4试样剪切面质量及其微观组织(退火热轧状态)

A)试样剪切面上的零星裂纹 B)热轧带钢组织:铁素体+贝氏体+索氏体

图3-19 42CRMO4试样剪切面质量及其微观组织(球化退火冷轧状态)

A)试样剪切面无撕裂与断裂 B)热轧带钢组织:铁素体+98%球化率

为此,对于形状复杂的中厚板精冲件,应尽量选用含碳量低的材料。如果在设计上必须使用中高碳钢和合金钢板时,应采取球化退火热处理,使碳化物充分而均匀地球化。

使用中、高碳钢和合金钢板精冲形状复杂的中厚板零件时,如果对冲裁面质量要求非常高,那么碳化物的球化率应达到95%~100%,且越高越好。

3.适宜的化学成分

一般来说,含碳量低的(≤0.1%)比含碳量高的(>0.35%)材料易于精冲。碳和合金成分的增加都将降低精冲性能。而非金属夹杂物的含量也给材料的精冲性能带来很大影响,原因如下。

1)为了固溶强化,以提高钢的强度或硬度为目的加入的合金元素,都降低了塑性。

2)可以形成往往以金属化合物存在的新相,这些化合物一般具有复杂晶体结构,熔点高,硬而脆,降低了塑性。

3)与钢中的氧、氮、硫等形成简单的或复合的非金属夹杂,如AL2O3、FEO·AL2O3、ALN、SIO2·MXOY、TIO2、TIN、ZRN、MNS等。它们有的细而小,难熔且有高硬度的脆性夹杂,在热加工方向上为不变形的带棱角的颗粒(如AL2O3、TIN、ZRN等),在精冲时成为断裂的隐患。有的是塑性很低的硅酸盐、硫化物,在热轧时沿变形方向延伸而形成钢材的各向异性,而各向异性对精冲非常不利。

4.良好的表面状态

精冲材料表面应平整、光滑、无氧化物。冷轧带钢(或钢板)以及热轧酸洗带钢(或钢板)均适合于精冲。热轧材料表面有一层氧化皮,如不进行清除,在精冲时将被模具刃口带入零件剪切面上,会加速模具磨损,增大冲裁力,降低零件表面质量。图3-20所示为不同材料表面状态的精冲件表面质量。

图3-20 不同材料表面状态的精冲件表面质量对比(C45,6MM,相同工况)

A)热轧状态 B)冷轧状态

5.严格的厚度公差

汽车精冲件对厚度公差的要求往往较高,而国家标准对钢板和钢带厚度允许偏差的规定值又比较大,进而产生很大的矛盾。为了能使用国产材料精冲,精冲企业需要对材料进行“二次加工”,即使用轧机对从钢厂购进的材料,在冷态下进行精轧,使厚度公差满足精冲产品图要求。当然,对于冷轧带钢而言,出厂时的厚度偏差能基本满足汽车精冲件厚度公差要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。