在冲压生产过程中,冲压工艺是通过不同的工艺组合方式,从而经济、有效地保证产品达到质量要求,并指导工装设计及其制造,指导冲压生产过程。冲压工艺是关联产品、模具、焊装的指导性技术,更是冲压生产的指导技术。冲压工艺设计要对产品生产过程中的生产效率、材料利用率、质量及生产稳定性等进行综合考虑。

图2-6 拉深件上孔的布置

1.中小冲压件工艺设计基本程序

1)冲压件工艺性评审。根据产品图样、数值模拟、生产批量、企业现有设备规格、模具制造水平等条件,对产品的工艺性进行评审并反馈修改意见。工艺评审就是对冲压件的可制造性进行评估,同时要考虑成本、质量因素。一般性工艺问题的评审可按2.4.2中的要求来进行。过去的工艺评审主要是依靠工艺技术人员的经验来进行判断,对有些问题也无法做到量化。随着计算机技术及软件技术的发展,有些复杂件的工艺性评估完全可以利用分析软件来完成。过去的产品开发和模具开发是接力式的,即产品设计完成后才进行工艺设计,这时如果发现有问题改产品可能涉及很多零件,而且周期长,成本高。目前产品开发与工艺开发的同步工程已越来越被人们所重视,产品在设计阶段工艺就不同程度地参与工艺评估,从而缩短整个产品的开发周期,提高产品设计质量,降低成本。

进行工艺评审时重点考虑以下因素:首先要满足产品要求、外观要求、强度及刚度要求、尺寸精度要求、装配精度要求。同时,还要考虑满足以下要求:成形性要求、冲压设备要求、成本要求(材料利用率、模具数量和结构)、质量及生产稳定性要求等。

2)制定工艺方案。经过必要的工艺分析和计算,制定出合理的工艺方案:工序性质、工序数量、工序顺序、工序组合、每序的上下料方式、送料方向、冲压方向、零件的定位方式等。对于工序性质和数量的确定,有些可根据产品文件和经验直接确定,而有些则必须经过计算分析后才能确定。如一些涉及变形极限的翻边、拉深等工序。

中小零件的工艺方案,要根据设备情况重点考虑模具结构,是否实现零件左右成双、双槽或多槽、连续模等生产方式,对于多工位的自动化模具,还要考虑满足零件的传输要求。

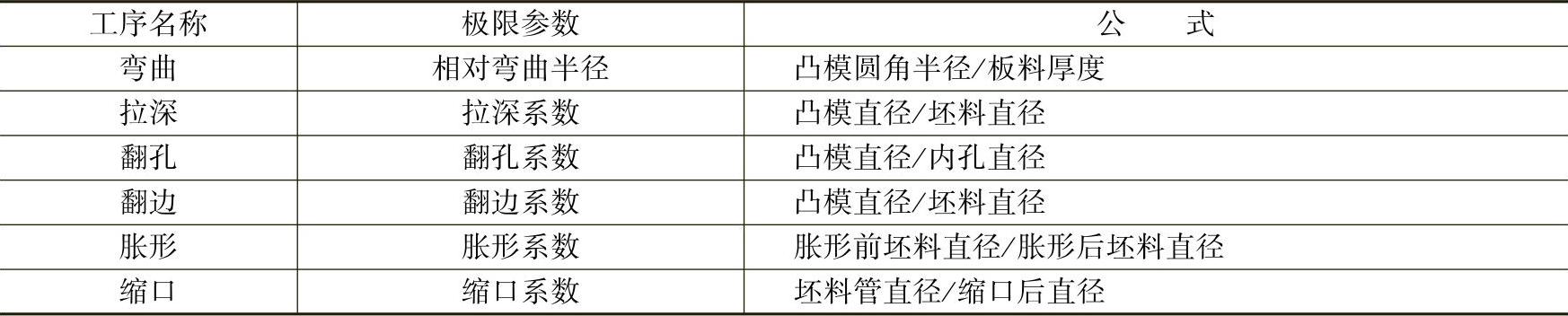

典型成形工艺极限参数见表2-4。

表2-4 典型成形工艺极限参数表

极限参数与具体材质有关,具体数值可查表参考。

3)进行材料计算和排样,确定板料尺寸和材料消耗定额。对于中小型零件在工艺设计时要考虑尽量利用现有废料生产,以便在模具设计时直接考虑利用废料的模具结构。否则,投产后再考虑利用废料则调试和组织难度较大。

4)根据计算的冲压力和需要的台面尺寸选择冲压设备。

5)各序所使用的上下料装置及自动化装置。

6)确定操作人员数及工时定额。

7)确定检测内容、检测标准(根据图样、装配要求、技术条件等制定)、检测方法等。

8)编制冲压工序规程(控制计划)。

9)提出相关的模具、检具和工位器具的技术要求与制造申请。

2.中小件工艺方案设计基本要求

1)材料利用率要尽可能高,尽量利用废料生产。

2)根据工厂实际生产条件制定工艺方案,应技术上先进可行、经济上合算。

3)工序内容及顺序、组合方式应符合冲压变形规律,确保冲压出合格的冲压件。

4)工序数应尽可能少,生产效率尽可能高,冲压生产后不再用其他方法加工。

5)模具结构要简单,模具寿命长。

6)制定的工艺方案应方便工厂的生产组织与管理,生产应安全可靠。

3.中小件材料的计算和排样(https://www.daowen.com)

冲压件工艺设计时需要计算材料消耗定额,这时的定额可能与最后调试的结果不完全相同,但一般不会有太大偏差。对于一些简单的落料和压弯件,其计算结果与实际结果相差不大。由于实际生产条件不可能与理论一致,计算结果与实际生产总是存在一定偏差。对于一般要求的冲压件,其计算偏差可忽略不计,对精度要求高的冲压件,其毛坯展开尺寸最后需由试验决定。

计算材料消耗定额,首先要对冲压件的毛坯进行展开,计算出所需要的单件毛坯形状和尺寸,然后据此排样,确定条料尺寸,最后定出采购钢板或卷料的尺寸规格。

(1)冲压件毛坯展开方法 常用的冲压件毛坯展开方法有计算法(计算加查表)、试验法、计算机分析计算法等。可根据自己的经验和实际情况确定采取哪种方法进行展开。

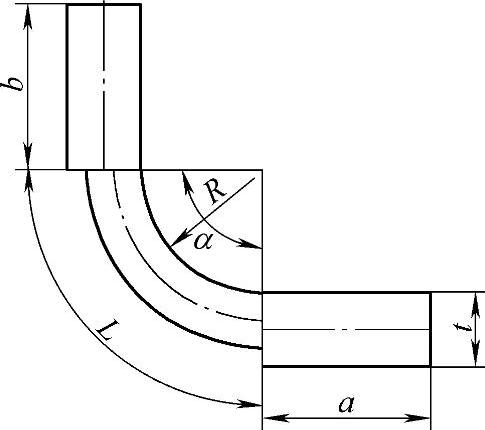

1)弯曲件展开计算方法。直接计算方法(见图2-7):直边部分长度与弯曲部分中性层长度之和。L=A+B+2πR/360(R+λT)

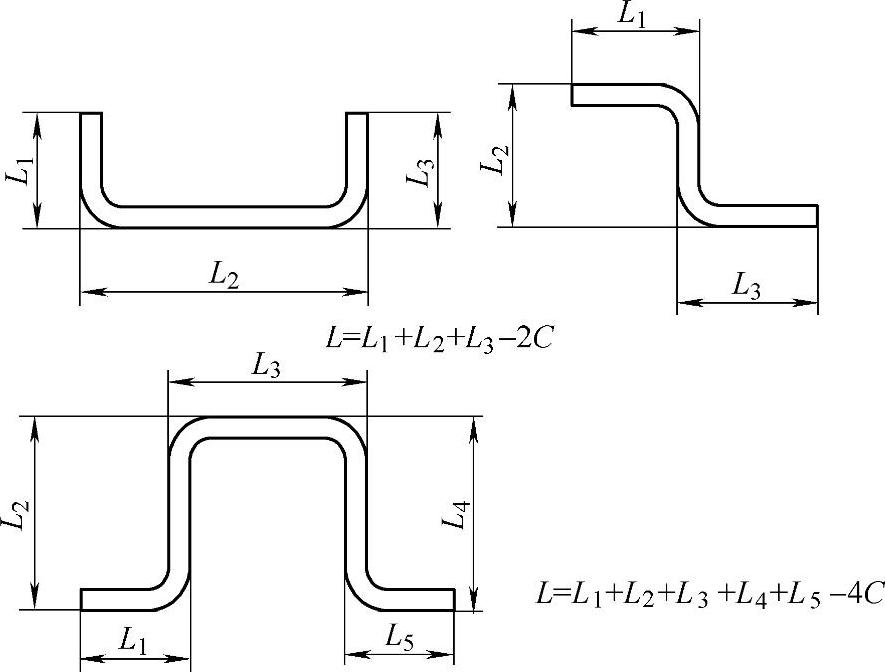

外侧尺寸相加法(见图2-8):L=(L1+L2+L3+……LN)-(N-1)C

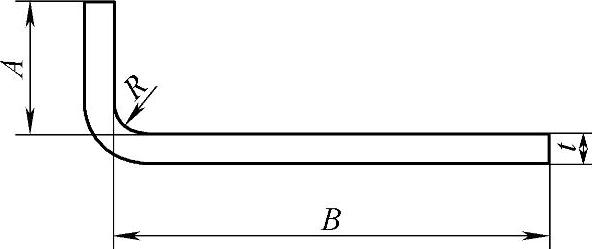

内侧尺寸相加法(见图2-9):L=A+B+A

图2-7 中性层之和法

图2-8 外侧尺寸相加法

图2-9 内侧尺寸相加法

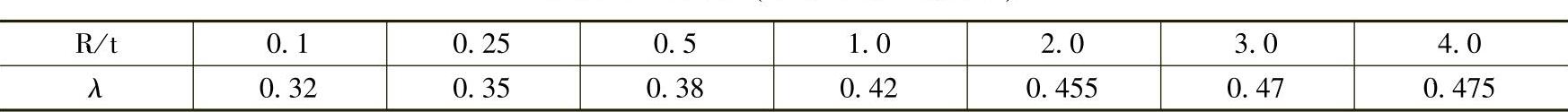

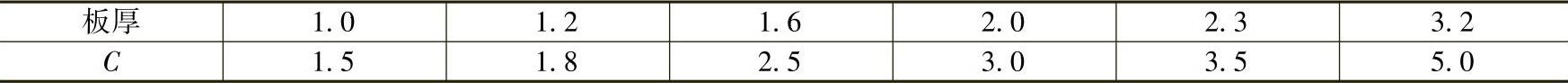

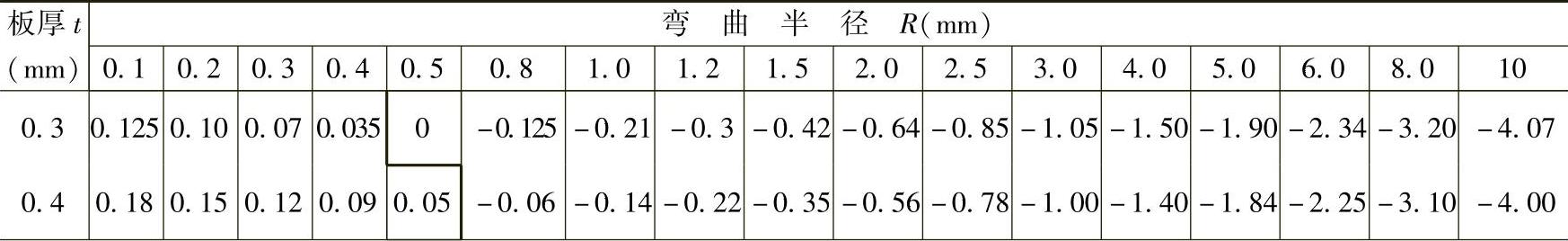

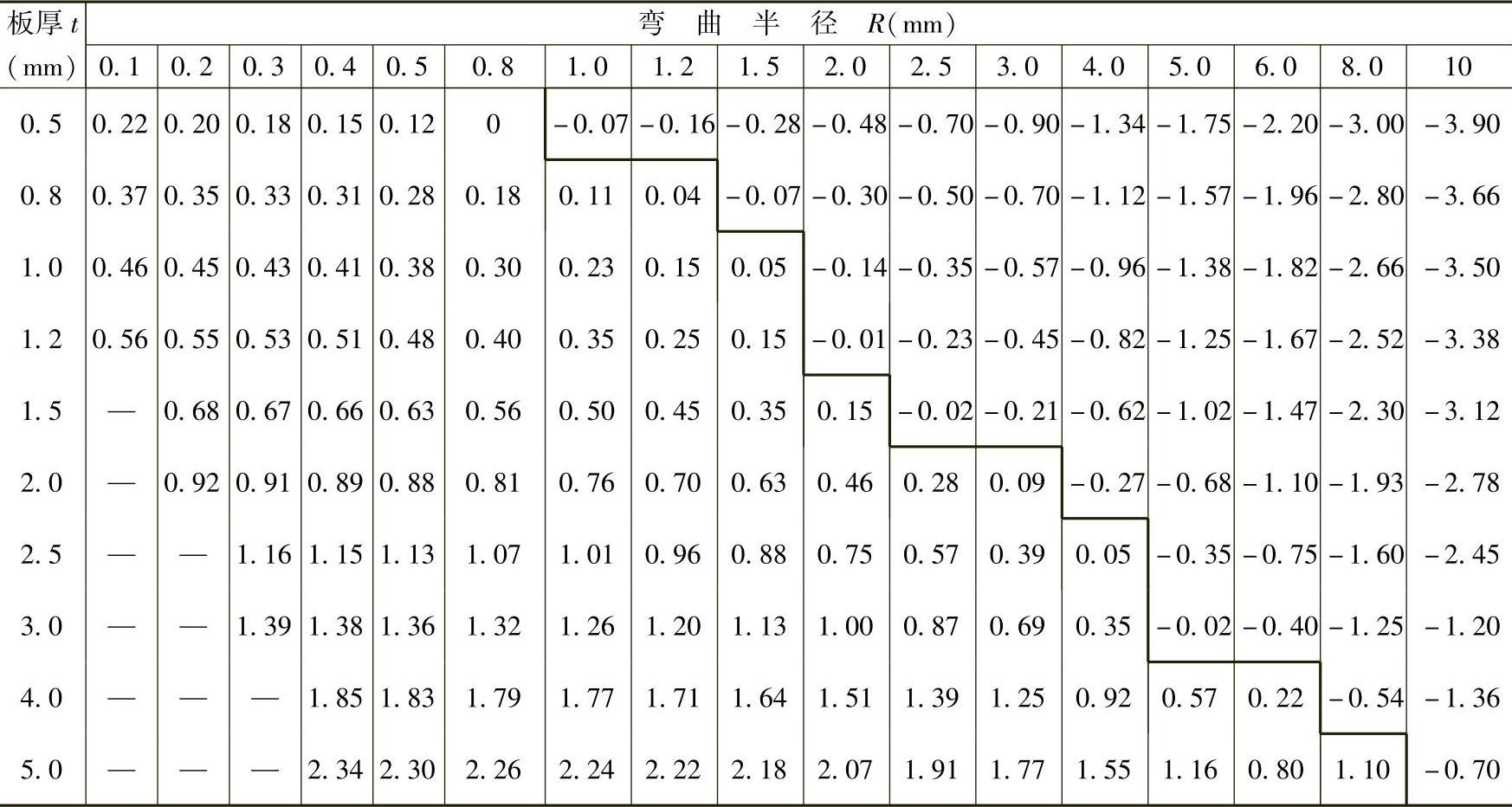

表2-5为λ值(V、U形弯通用)、表2-6为C值、表2-7为A值。

表2-5 λ值(V、U形弯通用)

表2-6 C值

表2-7 A值

(续)

2)回转体零件的毛坯展开计算方法。回转体零件形状类型较多,计算展开毛坯尺寸的依据是面积相等原则,根据零件的具体形状导出毛坯直径尺寸,一般不用自己推导计算,查表即可得到计算公式。

3)不规则形状零件的展开方法。不规则形状零件毛坯展开方法一般要借助于计算机辅助设计,一些模拟分析软件具有毛坯展开功能,如AUOTFORM等。这类制件后续一般都有修边工序,最终的毛坯形状需要试验出来。有些梁类零件不需要落料,直接用条料即可生产。有些零件虽然用条料能够调试冲压出来,但由于零件形状原因,会产生过多工艺废料,这时要考虑采用落料毛坯。虽然增加了落料模的模具成本,但节省了材料。采用条料或者落料,需要进行综合计算分析,做出具体选择。无论是条料还是落料,在毛坯试验时都要尽量做到修边废料最小、毛坯最小。毛坯尺寸试验都是在模具调试阶段,在模具制造厂进行,零件制造厂的工艺人员要对此予以关注,提前对模具厂家提出材料利用率等方面的具体要求,以保证试验出的毛坯尺寸既能冲压出合格零件,又用材最少,减少不必要的浪费。

(2)排样方式 中小件的毛坯排样,对材料消耗定额和材料利用率影响很大,通常根据展开毛坯形状选择排样方式,有直排、斜排、对排、混合排、多排等多种方式。选择排样方式的原则是少无废料,同时要考虑模具结构、零件精度要求、定位方式和操作方便等。有些排样方式在理论上虽然省料,但在实际生产中操作难度大,易产生废品,也不可取,所以要结合生产实际来确定合理的排样。

(3)搭边 搭边值影响材料利用率,正确选择搭边值很重要。影响搭边值的主要因素有:展开毛坯形状、毛坯尺寸、送料方式、压力机的行程次数、材质和料厚等。一般资料中都有搭边值表,主要根据料厚和毛坯形状来选定。选取时要根据尺寸大小、送料方式等因素,以及现场的实际情况加以修正。由于实际生产中的定位准确性和操作问题,按理论最小搭边值在生产中通常会存在问题,所以实际确定的搭边值应比查表得到的搭边值大10%~20%。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。