1.冲裁件

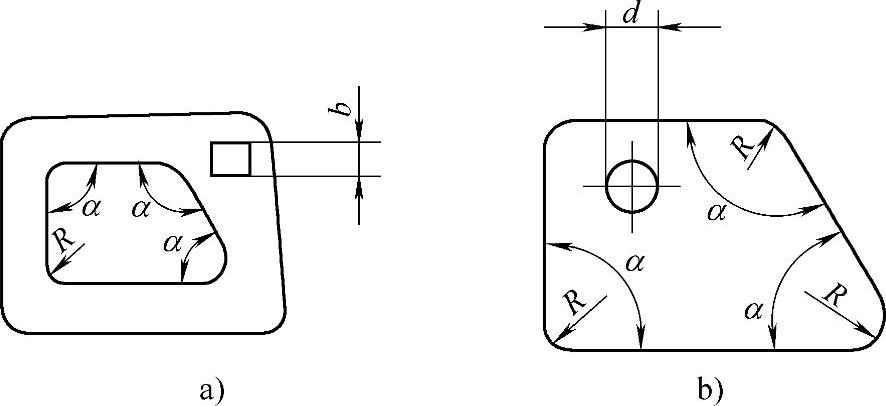

(1)外形与圆角半径 冲裁件的形状应尽量简单,外形和内孔应避免尖角,宜用适当的圆角半径R≥0.5T(见图2-2)。零件圆角半径过小或尖角,会给模具加工带来困难,在热处理时也会开裂;冲压时,模具的凸、凹模尖角也容易磨损、易产生裂纹,从而影响冲压精度。

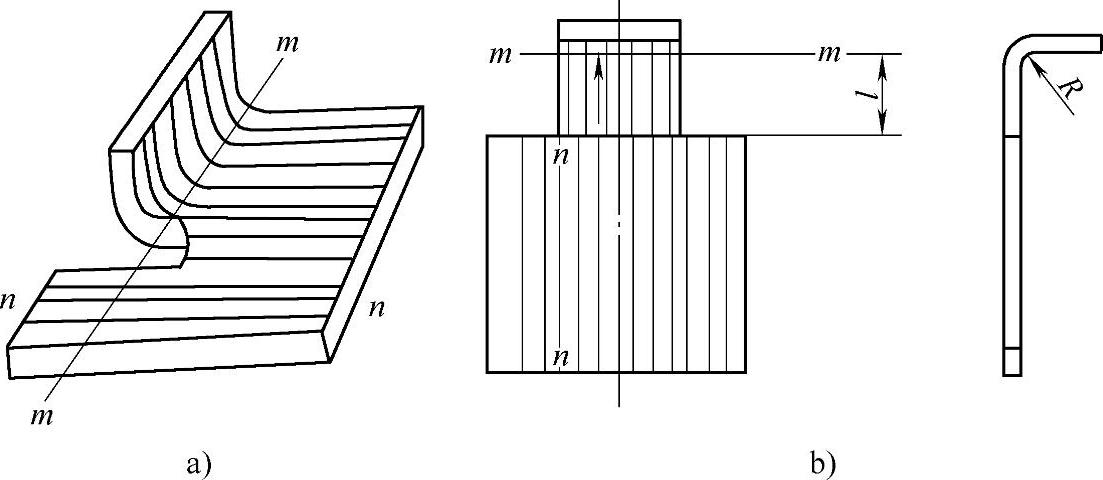

图2-2 冲裁件宜用适当圆角

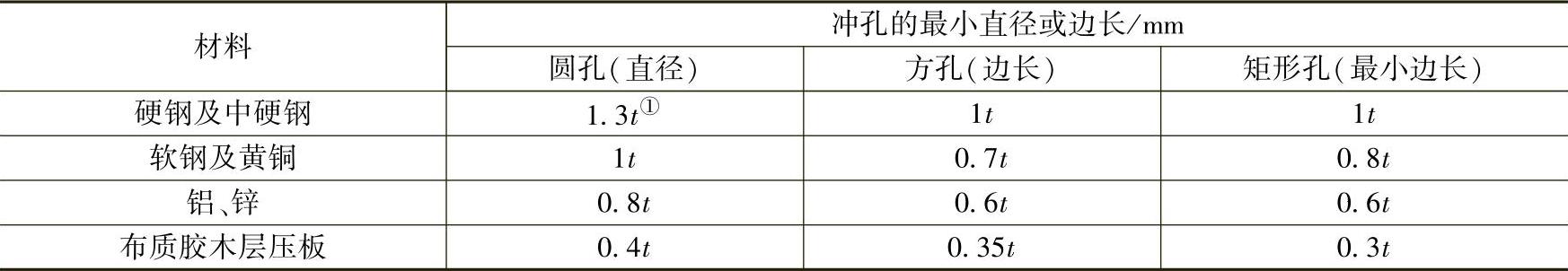

(2)内形与冲孔尺寸 内形应优先选用圆孔。冲孔的最小尺寸与孔的形状、材料力学性能和材料厚度有关。表2-2为冲孔的最小直径或边长。

表2-2 冲孔的最小直径或边长

①T为钢板的厚度。

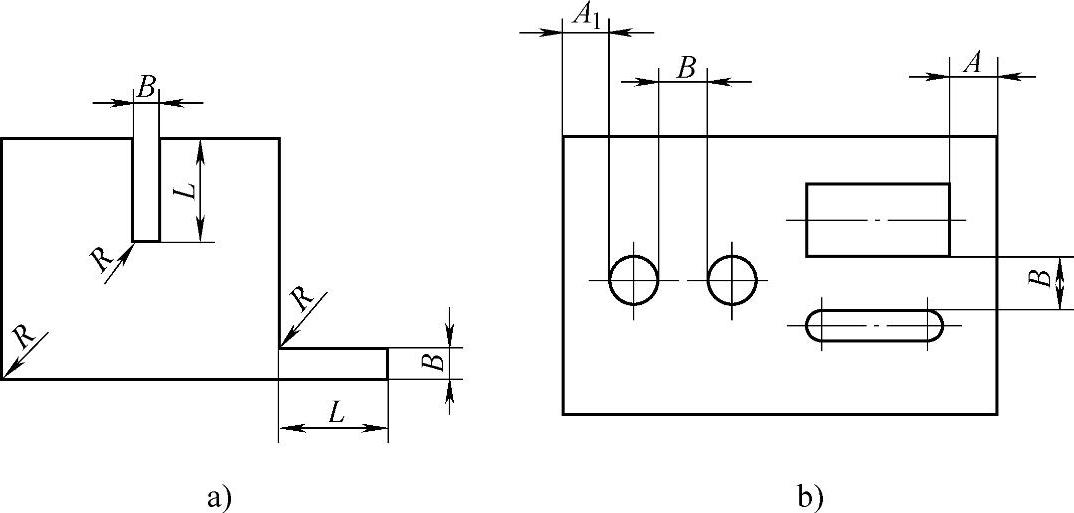

(3)凸出与凹入尺寸 冲裁件上应尽量避免狭长的悬臂和凹槽(见图2-3A)。一般凸出和凹入部分的宽度B≥1.5T。当T≤1.0时,L≤5B。

图2-3 冲裁件的悬臂、凹槽和孔间距

(4)孔边距与孔间距 孔边距A≥2T(A≥3.1MM)时,孔间距B≥2T(见图2-3B)。应尽量避免在圆弧和斜面上冲孔。

2.压弯件

(1)外形与圆角半径 弯曲件的圆角半径应大于最小弯曲半径,但不宜过大。过大回弹不好控制。最小弯曲半径与材质、料厚有关。弯曲件最小弯曲半径见表2-3。

表2-3 弯曲件最小弯曲半径

①T为料厚。(www.daowen.com)

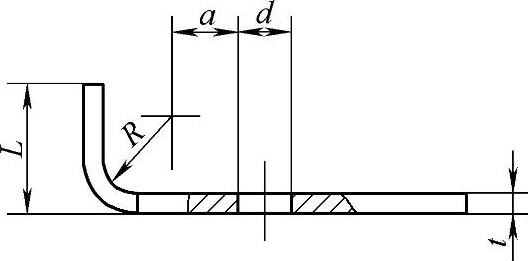

(2)弯曲件边长 弯曲件边长不宜过小,边长L≥R+2T(见图2-4)。

(3)孔边离弯曲半径中心的距离 弯曲件上孔边缘离变形区应有一定距离,以免孔变形。孔边离弯曲半径中心的距离A≥2T(见图2-4)。

(4)局部弯曲的零件应在弯曲和不弯曲部分之间先开槽(见图2-5A),或弯曲线离不变形区域距离大于R(见图2-5B)。

图2-4 弯曲件边长与孔边离弯曲半径中心的距离

(5)弯曲件定位 尽量采用两孔定位或孔与形状定位。工艺设计压弯件定位时,要特别注意压弯件的防反和定向,否则可能造成生产时出现批量废品或质量事故。

3.拉深成形件

1)拉深件形状应尽量简单,尽量设计成近似对称形状,以保证进料阻力均匀和变形均匀。

2)在零件的平面区域特别是离边缘较远的地方,尽量避免突然的凸起和凹坑。即使必须有,高度不能过大。

图2-5 局部弯曲的零件

3)设计空心零件时,尽量不能有尖底形状。

4)设计零件时,各部分尺寸比例要适当,尽量避免宽凸缘和深度较大的拉深件。

5)拉深圆角要适当,避免圆角太小。

6)孔不能布置在圆角区域内,应布置在主平面或与之垂直的面上(见图2-6)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。