1.汽车冲压设备分类

冲压车间工艺设备按使用性质划分为:生产设备、辅助设备、起重运输设备等。

生产设备指直接完成产品工艺过程各工序的全部设备,如机械压力机、液压机、剪板机、开卷线等。

辅助设备指不直接参与产品制造工艺过程的设备及辅助部门的全部设备,如调试模压机、废料输送机、工件输送机等。

冲压生产中使用的起重运输设备主要有梁式起重机、电动平板运输车、电动叉车等。起重机主要用于吊运模具、板料及工件,电动平板运输车用于模具和板料在冲压厂房各跨之间的转运,电动叉车用于冲压件的运输和板料的上料工作。

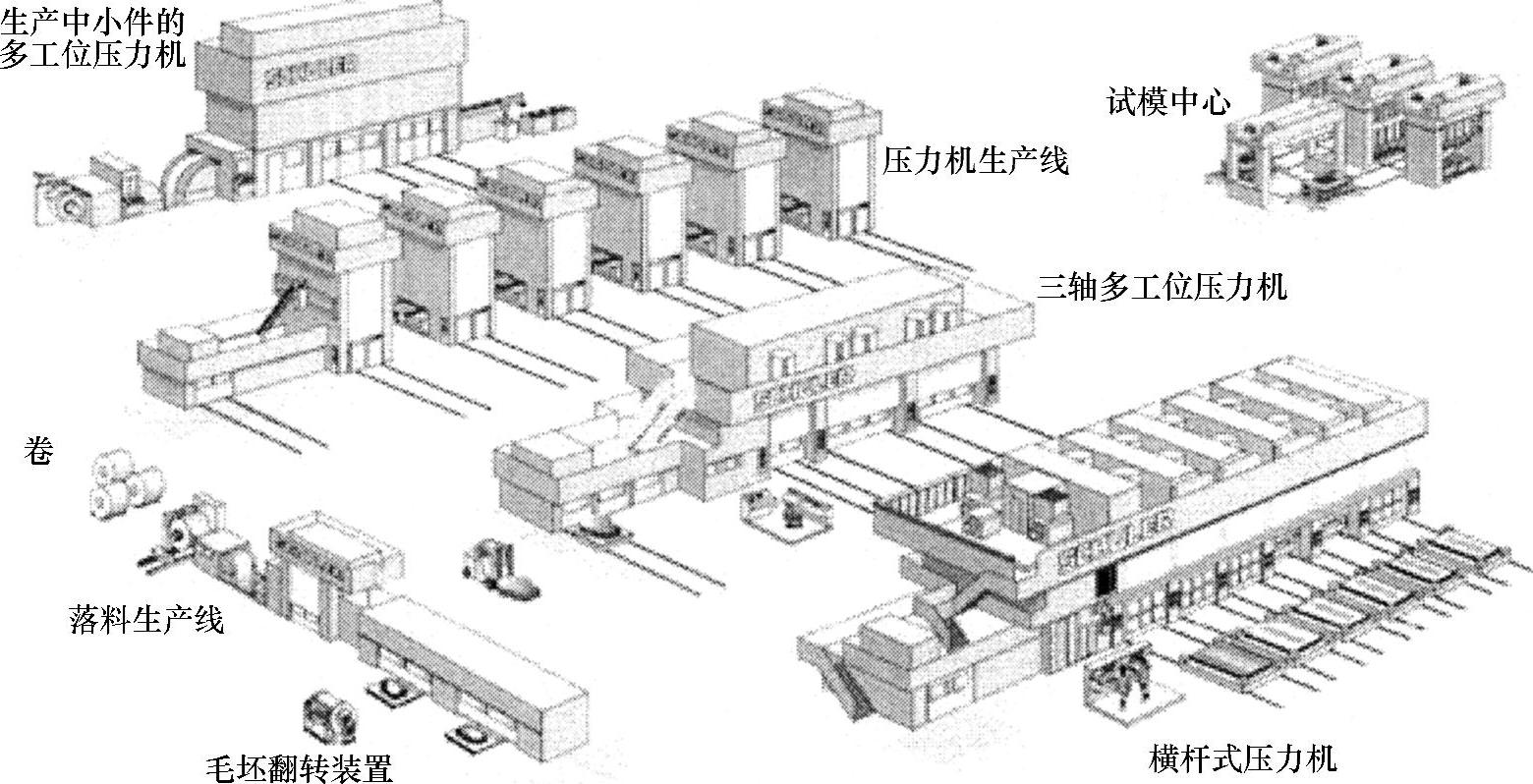

现代汽车冲压车间通常由开卷落料线或开卷剪切线、紧凑式大型冲压自动化生产线、多工位压力机、调试压机、地下废料输送系统等组成(见图1-9)。

2.开卷落料(或剪切)生产线

大批量生产的汽车车身冲压件所用钢材大都采用卷料形式,在开卷落料线或开卷剪切线上加工成所需要的尺寸与形状后,再运送到压力机生产线上进行冲压成形。

通常开卷线由开卷校平机组、落料压力机(或剪切机)、堆垛机组三大部分组成。

开卷校平机组包括:开卷机、切料头剪床、活套(或缓冲坑)、板料清洗机、校平机。

图1-9 现代汽车冲压车间的设备组成

与通常的压力机相比,落料压力机的行程更短,行程次数更多。落料压力机一般配置6300KN或8000KN即可满足整体侧围板毛坯的生产。

堆垛机组由磁性带式堆垛机、堆垛升降机、出料台车(两套)、料架等组成,可进行纵向和横向堆垛。

3.机械压力机(简称压力机)/液压机

汽车冲压生产用压力机吨位和工作台面通常都很大,冲压生产线的第一台压力机一般为拉深压力机。拉深压力机有双动压力机和单动压力机两种,目前有单动拉深压力机逐渐取代双动拉深压力机的趋势。

单动或双动拉深压力机有机械式和液压式两种形式。机械压力机生产效率高于液压机,在车身件大批量冲压生产中应用居多。

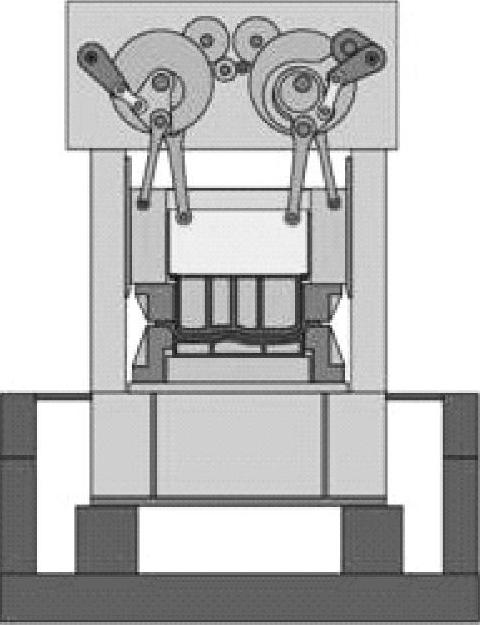

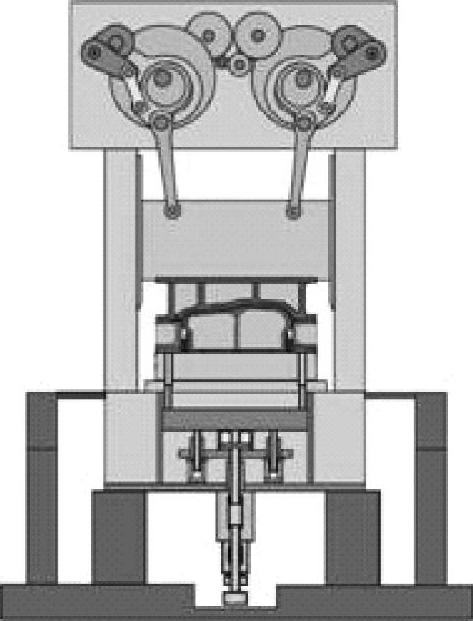

图1-10所示为双动机械压力机示意图,图1-11所示为单动机械压力机示意图。(www.daowen.com)

图1-10 双动机械压力机示意图

图1-11 单动机械压力机示意图

液压数控垫技术解决了单动机械压力机的缺点,使单动压力机有了广阔的应用前景。

压力机的主传动有曲柄连杆机构、偏心齿轮结构和多连杆机构三种形式。目前大型拉深压力机采用多连杆机构的较多,其主要优点是:①滑块在拉深过程中速度慢而且均匀,空行程运行速度快,生产效率高;②拉深深度大,最大深度可达320MM,而传统压力机只有70MM左右;③可用较小的偏心距实现较大的滑块行程,方便上下料操作;④拉深过程中冲击力小,有利于提高模具使用寿命和零件成形质量。另外,在大型压力机和多工位压力机上广泛采用湿式离合器和制动器。

每条压力机生产线上的压力机都配置两个移动工作台,采用全自动换模系统,大大缩短了模具更换时间。通常使用全自动换模系统,可以使整条冲压生产线的换模过程控制在5~10MIN内,提高了生产效率。

工件在压力机之间的输送可分为机械式驱动和电子式驱动。机械式驱动是指工件在压力机工位之间输送的动力来自于压力机的主传动系统。电子式驱动是指工件在压力机之间输送的动力来自于伺服电动机。

在大功率伺服驱动技术进入大型压力机生产线领域后,伺服压力机冲压自动生产线成为汽车冲压发展的一种趋势,将改变汽车冲压车间的未来。伺服压力机冲压自动生产线的特点是灵活性大、生产率高及换模时间短。

大批量生产的现代化汽车冲压车间,应为每条大型冲压自动生产线配置调试压力机,以缩短模具的试模时间,提高大型冲压生产线的开动率。调试压力机主要选择高速液压机和拉深机械压力机,可使生产线上的机械压力机试模时间减少80%。这种试模机械压力机的发展趋势是采用多连杆拉深压力机,配备数控液压拉深垫,具有参数设置和状态记忆功能。

4.压力机生产线

(1)传统冲压生产线 生产汽车车身覆盖件和结构件的生产线都是大型冲压生产线。20世纪70年代以前,大型冲压生产线通常由一台双动拉深机械压力机与数台单动机械压力机组成,双动压力机和单动压力机之间设置一个工件翻转装置,采用人工或机械的上下料方式,组成机械化或半机械化流水生产线。目前我国大多数冲压生产线属于这种典型的生产线。

(2)单机联线自动化冲压生产线20世纪70年代以后,汽车大型覆盖件自动化冲压生产线逐步成为冲压生产的主流,单机联线自动化冲压生产线,通常配置5~6台压力机,配有拆垛装置、上下料机械手(机器人)、翻转装置、穿梭传送装置和码垛系统等。这种冲压生产线长度约50~60M,生产节拍为6~9件/MIN。具有冲压件质量稳定、减轻劳动强度、提高生产率、提高生产安全性的特点。单机联线自动化冲压生产线适合于对原有传统冲压生产线进行改造,以提高生产效率和改善产品质量。通过近些年的改造,我国汽车厂大约10%的现存冲压生产线属于这种类型。

(3)大型多工位压力机 大型多工位压力机是目前世界上最先进、最高效的板材冲压设备,它代表了目前车身覆盖件冲压成形的最高水平和发展方向。大型多工位压力机一般由拆垛机、大型压力机、自动送料系统和码垛系统等组成。其生产节拍可达16~25次/MIN,具有生产效率高,产品质量高的特点,特别适合汽车工业大批量冲压生产。

多工位压力机按零件输送形式可分为三坐标式多工位压力机和横杆式多工位压力机。

5.废料处理系统

在开卷落料冲压生产线上生产的零件都是大中型冲压件,其废料尺寸比较大,为了废料的再利用,目前国内汽车制造厂不像以往将废料打成包块,而是将废料由地下废料输送系统输送到厂房外废料间集中处理利用。废料处理系统由铰链式废料输送机、集料斗及电控系统组成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。