冲压技术的发展始于汽车的工业化生产。20世纪初,美国福特汽车的工业化生产大大推动了冲压技术的研究和发展。但在20世纪的大部分时间里,对冲压技术的掌握基本上是经验型的。成形极限图(FLD)的提出,推动了板材性能、成形理论、成形工艺和质量控制的协调发展,成为冲压技术发展史上的一个里程碑。由于20世纪80年代有限元方法及CAD技术的先期发展,使20世纪90年代以数值模拟仿真为中心的计算机应用技术在冲压领域得以迅速发展并走向实用化,成为材料变形行为研究和工艺过程设计的有力工具。汽车冲压技术真正进入了分析阶段,传统的板成形技术开始从经验走向科学化。

总结20世纪冲压技术的发展历程,具有以下特征。

1)冲压性能的研究和改进是与冲压技术的发展相辅相成的。

2)汽车工业的飞速发展,以及能源因素都是冲压技术发展的主要推动力。进入21世纪,环境因素及相关的法律约束日益突出,汽车轻量化设计和制造成为当前的重要课题。

3)成形过程数字化仿真技术的发展推动传统冲压技术走向科学化,进入先进制造技术行列。

4)冲压技术的发展涉及材料、能源、模具、设备等各方面。工艺方法的创新及其过程的科学分析与控制是技术发展的核心;模具技术是冲压技术发展的体现,是决定产品制造周期、成本、质量的重要因素。

1.毛坯准备生产工艺

20世纪80年代以前,汽车冲压生产的毛坯准备普遍采用机械式或液压式剪板机及简易开卷剪切线。80年代以后,随着汽车规模化生产的发展,对毛坯生产提出了高效率、高质量和低成本的开卷需求,因此,开卷线的自动化程度越来越高,出现了从开卷、板料清洗、校平、剪切或落料、到板料堆垛的全过程自动化生产线。汽车生产厂家越来越多地采用开卷剪切自动化生产线或开卷落料自动化生产线,取代传统的剪板机和落料压力机进行板料毛坯的生产。

使用卷料具有以下优点。

1)可提高钢板毛坯和冲压件的表面质量,对提高覆盖件外表面质量尤为重要。

2)提高了材料利用率。使用卷料钢材比直接采用定尺板材生产毛坯,材料利用率可提高6%左右,显著节省材料费用。

3)钢板毛坯码放整齐,便于机械化生产。开卷线采用自动堆垛机码放毛坯,比人工码放的坯料公差小得多,满足机器人或机械手要求的取件精度。

4)可减少板料的品种和规格,便于运输和储存,降低库存,缩短储存周期。

5)卷料价格比板料便宜,便于防锈处理。

6)减轻劳动强度,降低劳动力成本。由于开卷线是自动化生产线,全线生产时仅需2~3人,与一台剪板机就需要3~4人相比,可大幅减少操作人员。

2.车身冲压件生产设备

汽车工业发达国家大型汽车冲压生产线的发展经历了以下几个阶段。

1)第一阶段:手工操作冲压生产线。20世纪50年代,冲压生产线由一台双动拉深压力机和数台单动压力机组成,压力机之间通过带式输送机传送工件,手工上下料。这种生产线效率较低,每分钟生产3~6件,工作环境恶劣,操作人员劳动强度大,零件质量差。

2)第二阶段:半机械化冲压生产线。20世纪60年代,冲压生产线设备组成与50年代相比没有变化,但在每台压力机上配备了下料机械手,以减轻工人劳动强度,减少在线操作工人数量,劳动生产率约提高10%~20%。

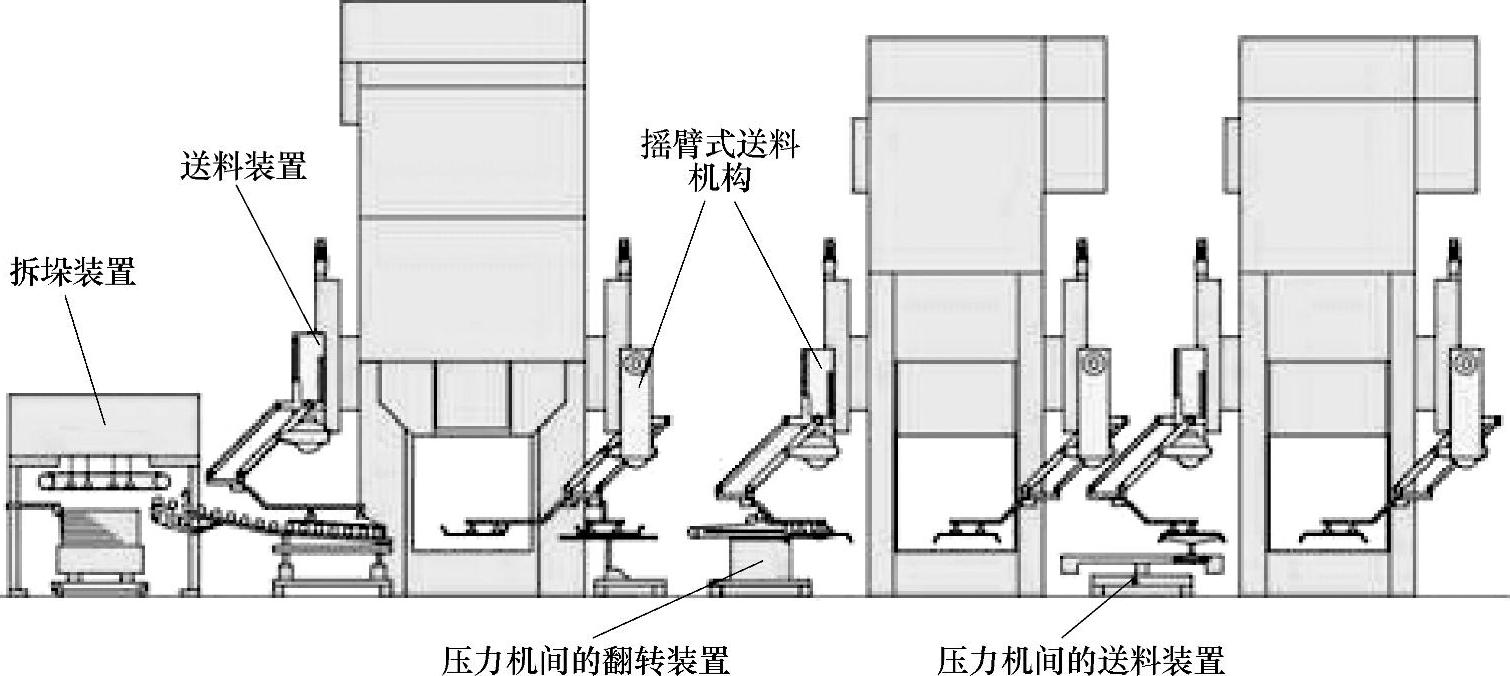

3)第三阶段:机械化冲压生产线和自动化冲压生产线。20世纪70年代,冲压生产线有了较大的改进,为生产线配置拆垛装置、上下料机械手、压力机间的翻转或穿梭传送装置,并通过电控系统控制冲压生产线。冲压生产线的生产效率明显提高,达到每分钟8~9件,零件质量较好,操作安全可靠,如图1-5所示。

图1-5 配置机械化的压力机(https://www.daowen.com)

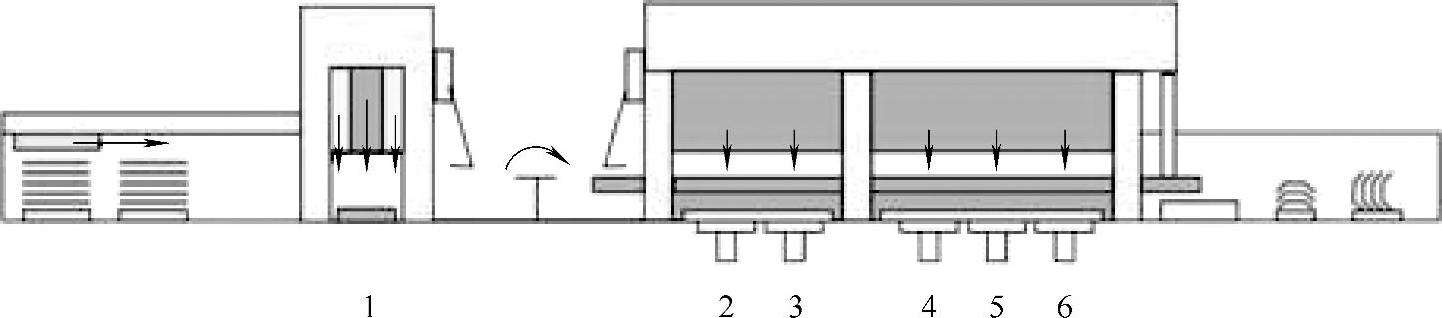

4)第四阶段:20世纪80年代。由于多工位压力机的出现,采用一台双动压力机和一台多工位压力机组成的冲压生产线,两台压力机之间配有翻转装置,生产节拍可达每分钟10件左右。线长约为40M(见图1-6)。

多工位压力机是先进的压力机设备,是多台压力机的集成,一般由线头单元、送料机构、压力机和线尾部分组成。最快节拍可达每分钟25次以上,可满足高速自动化生产。

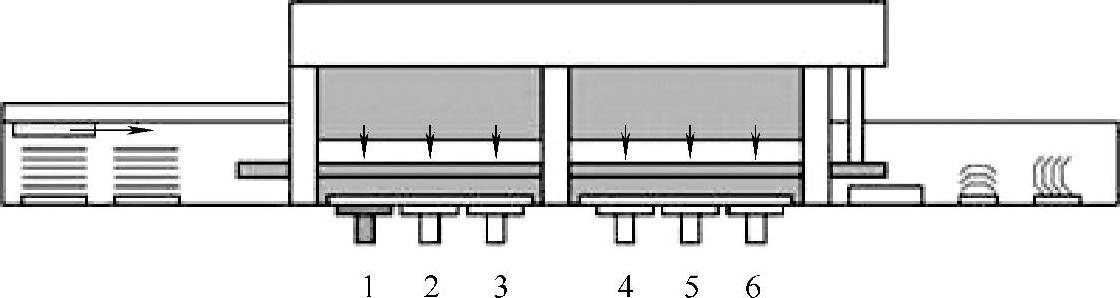

5)第五阶段:进入20世纪90年代后。由于数控液压垫的出现,多工位压力机第一工位装备了这种数控液压垫用以替代双动压力机,从而仅需一台多工位压力机即可组成一条冲压生产线。该冲压生产线的效率非常高,生产节拍达每分钟16件,而且零件质量好,占地面积小(线长<40M)(见图1-7)。

图1-6 由双动压力机和多工位压力机组成的冲压生产线

图1-7 带数控液压垫的多工位压力机

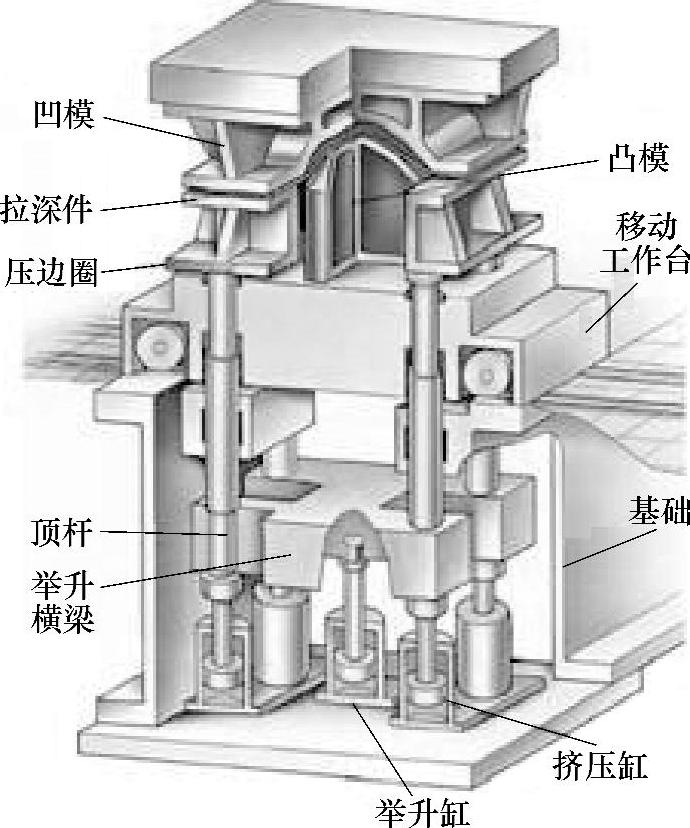

数控液压垫的结构如图1-8所示,数控液压垫有如下优点。

1)具有四点或多点压边力。

2)拉深过程中各点压边力单独可调。

3)可减小拉深初始阶段上模对板料及压边圈的冲击。

4)拉深过程中压力平稳、可控,能最大限度地满足拉深工艺要求。

液压机有进入大型汽车覆盖件冲压生产线的发展趋势。进入大型汽车覆盖件冲压生产线的液压机可以是双动的也可以是单动的,可以整条线全部采用液压机,也可以与机械压力机混合排列。液压机的这一发展趋势主要应归功于液压和电子技术的进步与融合,使液压机的生产效率、可靠性和可控性大为提高,使液压机自身的优势得以充分的发挥。

图1-8 数控液压垫的结构

液压机可以在工作行程中的任意位置产生公称力,且滑块压力、速度及保压时间都可以方便地调节,它在安全性、通用性及降噪声等方面也优于机械压力机。目前,由液压机组成的冲压生产线节拍可达到每小时800~900件,其设备投资较机械压力机的生产线低15%~20%,因此中小批量生产中液压机因其造价低廉而得到了广泛的应用。

目前最先进的压力机采用伺服电动机驱动。伺服电动机可以采用数字化控制技术,实现对压力机速度和工作行程的控制。这种伺服压力机可以进一步减少零件的冲压工序,提高板材成形性和零件精度,降低能耗,应用范围越来越大,有非常广阔的发展空间。

3.典型汽车冲压件的制造工艺

(1)汽车覆盖件的冲压工艺 汽车覆盖件的冲压工艺被认为是板料冲压生产中技术难度最大的工艺技术。汽车覆盖件的冲压工艺通常由拉深、修边冲孔、翻边整形三个基本工序组成,有的还需要落料或冲孔,有的需要多次修边、冲孔或翻边,有的工序还可以合并。因此,对于一个具体的汽车覆盖件来说,要确定其冲压工艺,就必须具体地分析该零件的形状、结构、材料和技术要求,结合生产批量(纲领)和生产设备条件,才能最后确定。

(2)车架纵梁和横梁的冲压工艺 现代货车的车架纵梁在大批量生产中都是采用钢板,利用金属模具,在机械压力机或液压机上冲压成形的。这种工艺方式的优点是零件质量稳定、自重较轻,生产效率高,便于机械化和自动化生产;其缺点是投资大,冲压模具从设计到生产的周期很长,在新车型的试制过程中增加产品开发的成本。由于纵梁是汽车上最长的冲压件,用的钢板较厚,强度也高,因此生产纵梁的压力机工作台面较宽,吨位较大。一般公称力为20000~30000KN压力机的台面宽度度为5~8M,40000~60000KN压力机的台面长度为10~13M。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。