5.3.4.1 对混凝土运输的要求

混凝土自搅拌机中卸出后,应及时运至浇筑地点,为保证混凝土的质量,对混凝土运输的基本要求:

1.运输过程中要使混凝土能保持良好的均匀性,不离析、不漏浆;

2.保证混凝土具有设计配合比所规定的塌落度;

3.使混凝土在初凝前浇入模板并捣实完毕;

4.保证混凝土浇筑能连续进行。

5.3.4.2 混凝土运输工具

混凝土运输分为地面运输、垂直运输和楼面运输三种。

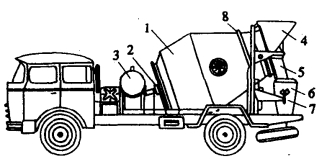

地面运输工具有双轮手推车、机动翻斗车、混凝土搅拌运输车和自卸汽车。当混凝土需要量较大,运距较远或使用商品混凝土时,则多采用自卸汽车和混凝土搅拌运输车。混凝土搅拌运输车(图5-92)是将锥形倾翻出料式搅拌机装在载重汽车的底盘上。可以在运送混凝土的途中继续缓慢地搅拌,以防止在运距较远的情况下混凝土产生分层离析现象;在运输距离很长时,还可将配好的混凝土干料装入筒内,在运输中加水搅拌,这样能减少由于长途运输而引起的混凝土塌落度损失。

图5-92 混凝土搅拌运输车外形意示图

1—搅拌筒;2—轴承座;3—水箱;4—进料斗;5—卸料槽;6—引料槽;7—托轮;8—轮圈

楼面运输可用双轮手推车、皮带运输机,也可以用塔式起重机、混凝土泵等。楼面运输应采取措施保证模板和钢筋位置,防止混凝土离析等。

混凝土垂直运输,多采用塔式起重机加料斗、井架或混凝土泵等。下面重点介绍塔式起重机和混凝土泵运输。

1.塔式起重机

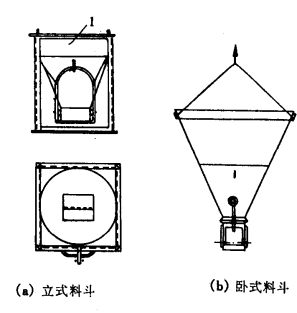

塔式起重机主要是用于大型建筑和高层建筑的垂直运输。塔式起重机的工作幅度大,当搅拌机在其工作幅度范围之内,则可完成水平运输和垂直运输。若搅拌站较远,可用翻斗车将混凝土从搅拌站运到起重机工作幅度范围之内,装入料斗,再由塔式起重机完成垂直运输任务。料斗容量一般在0.3m3以上,上部开口装料,下部有扇形斗门用来卸料,如图5-93,可以直接把料斗内混凝土浇入模板。塔式起重机通常有行走式、附着式、内爬式等。

2.混凝土泵

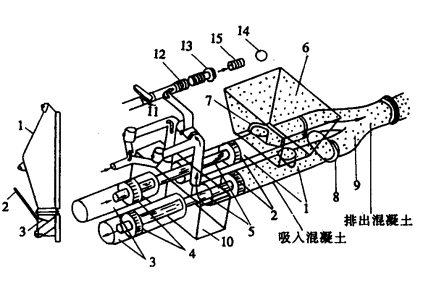

液压式活塞泵,是一种目前常用的较为先进的混凝土泵。其工作原理如图5-94所示。它主要由料斗、液压缸和活塞、混凝土缸、阀门、Y形管、冲洗设备、液压系统、动力系统等组成。工作时,由搅拌机卸出的或由混凝土搅拌运输车卸出的混凝土倒入料斗6,在阀门操纵系统作用下,闸板7开启、闸板8关闭,液压活塞4在液压作用下通过活塞杆5带动活塞2后移,料斗内的混凝土在自重和吸力作用下进入混凝土缸1。然后,液压系统中压力油的进出反向,活塞2向前推压,同时闸板7关闭、闸板8开启,混凝土缸中的混凝土在压力作用下就通过Y形管进入输送管送至浇筑地点。由于两个缸交替进料和出料,因而能连续稳定地排料。

图5-93 混凝土浇筑料斗

1—入料口;2—手柄;3—卸料口的扇形门(www.daowen.com)

图5-94 液压活塞式混凝土泵的工作原理图

1—混凝土缸;2—推压混凝土的活塞;3—油压缸;4—油压活塞;5—活塞杆;6—料斗;7—吸入闸板;8—排出闸板;9—Y形管;10—水箱;11—水洗装置换向阀;12—水洗用高压软管;13—水洗用法兰;14—海绵球;15—清洗活塞

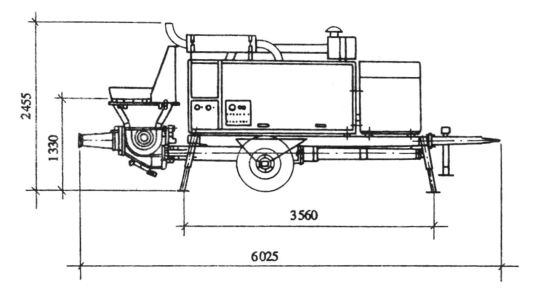

拖式混凝土泵是一种常见的形式,使用时,需用汽车将它拖带至施工地点,然后进行混凝土输送。这种形式的混凝土泵主要由混凝土推送机构、分配闸机构、料斗搅拌装置、操作系统、清洗系统等组成。国产HBT60型拖式混凝土泵,其最大理论输出量为60m3/h;最大泵送混凝土压力为10.6MPa;混凝土缸径200mm;活塞行程1400mm;最大理论输送距离,水平向为1000m,垂直向为150m;电动机功率为75kW。适用于高层建筑的混凝土输送(见图5-95)。

图5-95 固定式混凝土输送泵

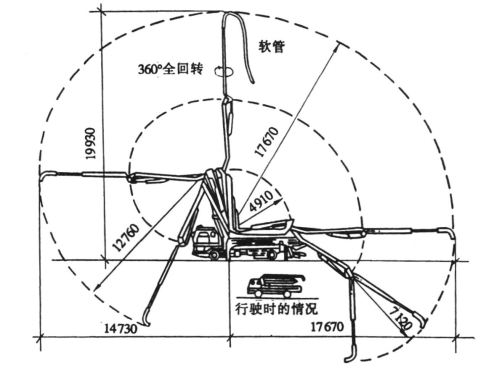

将液压活塞式混凝土泵固定安装在汽车底盘上,使用时开至需要施工的地点,进行混凝土泵送作业,称为混凝土泵车。一般情况下,此种泵车都带装有全回转三段折叠臂架式的布料杆。整个泵车主要由混凝土推送机构、分配闸阀机构、料斗搅拌装置、悬臂布料装置、操作系统、清洗系统、传动系统、汽车底盘等部分组成。这种泵使用方便、适用范围广,它既可以利用在工地配置装接的管道输送到较远、较高的浇筑部位,也可以发挥随车附带的布料杆的作用,把混凝土直接输送到需要浇筑的地点。国产IPF85B型臂架式混凝土泵车是带布料杆的混凝土泵,其混凝土输出量为10~85m3/h;最大泵送混凝土压力为4.62MPa;混凝土缸直径195mm;活塞行程1400mm;用φ125的输送管,最大理论输送距离,水平向为520m,垂直向为110m;用五十铃CVR14K(CP)型汽车底盘,发动机功率为138kN。图5-96为带布料杆的IPF85B型臂架式混凝土泵车及浇筑范围示意图。

图5-96 带布料杆的混凝土泵车

用混凝土泵和输送管道输送的混凝土拌合物称为泵送混凝土。泵送混凝土除了满足设计规定的强度、耐久性之外,还要满足管道输送的要求,即要求良好的可泵性(所谓可泵性是指混凝土拌合物具有能顺利通过管道、不离析、不泌水、不阻塞和粘滞性良好的性能)。因此,用于泵送施工工艺的混凝土拌合物,其材料及配合比除满足一般规定外,尚需满足下述要求:泵送高度在50m以下时,碎石最大粒径与输送管的管径之比不宜大于1∶3,卵石不宜大于1∶2.5;粗骨料应采用连续级配,针片状颗粒含量不宜大于10%;宜采用中砂,细度模数为2.5~3.2;通过0.315mm筛孔的砂不少于15%,应有良好的级配;水灰比宜为0.4~0.6;砂率宜为38%~45%;最小水泥用量宜为300kg/m3;入泵时的混凝土坍落度宜为100~200mm(泵送高度大取大值,反之,取小值)。

泵送混凝土宜采用混凝土搅拌站供应的预拌混凝土,也可在现场设置搅拌站,供应泵送混凝土;但不得采用手工搅拌的混凝土进行泵送。

混凝土输送管是泵送作业中的重要配套部件,包括直管、弯管、锥形管、软管、管接头和截止阀。对输送管道的要求是阻力小、耐磨损、自重轻、易装拆。输送管一般用焊接钢管和无缝钢管制成,管径常用的有100,125和150mm三种。直管的标准长度有4.0,3.0,2.0,1.0,0.5m等数种,其中,以3.0m管为主。弯管的角度有15°,30°,45°,60°及90°五种,以适应管道改变方向的需要。当两种不同管径的输送管需要连接时,则中间用锥形管过渡,其长度一般为1.0m。在管道的出口处都接有软管(用橡胶、螺旋形弹性金属或塑料制成),以便在不移动输送管的情况下,扩大布料范围。

混凝土泵与输送管连通后,应进行全面检查并开机空运转。泵启动后,应先泵送适量的水,以润湿料斗、活塞和管道,然后再泵送水泥砂浆或水泥浆润滑管道;开始泵送时,混凝土泵应处于慢速、匀速并随时可能反泵的状态。泵送的速度应先慢后快,逐步加速;混凝土泵送应连续进行。如必须中断,其中断时间不得超过混凝土从搅拌至浇筑完毕所允许的延续时间;泵送时,如输送管内吸入空气,应立即进行反泵吸出混凝土,将其送入料斗中重新搅拌,排出空气后再泵送;当向下泵送混凝土时,应先把输送管上气阀打开,待输送管下段混凝土有了一定压力时,方可关闭气阀;泵送完毕,应将混凝土泵和输送管清洗干净。

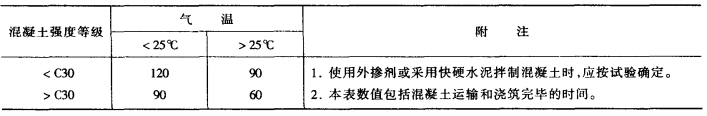

5.3.4.3 运输时间

混凝土应以最少的运转次数和最短的时间,从搅拌地点运至浇筑地点,并在初凝前浇筑完毕。混凝土从搅拌机中卸出后到浇筑完毕的延续时间不宜超过表5-20的规定。

表5-20 混凝土从搅拌机中卸出后到浇筑完毕的延续时间(min)

5.3.4.4 运输道路

场内运输道路应尽量平坦,以减少运输时的振荡,避免造成混凝土分层离析;同时还应考虑布置环形回路,施工高峰时宜设专人管理指挥,以免车辆互相拥挤阻塞;临时架设的桥道要牢固,桥板接头须平顺。

浇灌基础时,可采用单向运输主道和单向运输支道的布置方式;浇柱子时,可采用来回运输主道和盲肠支道的布置方式;浇灌楼板时,可采用来回运输主道和单向运输支管结合的布置方式。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。