混凝土的搅拌,就是将水、水泥和粗细骨料进行均匀拌合及混合的过程。同时,通过搅拌还要使材料达到强化、塑化的作用。

5.3.3.1 混凝土搅拌机械

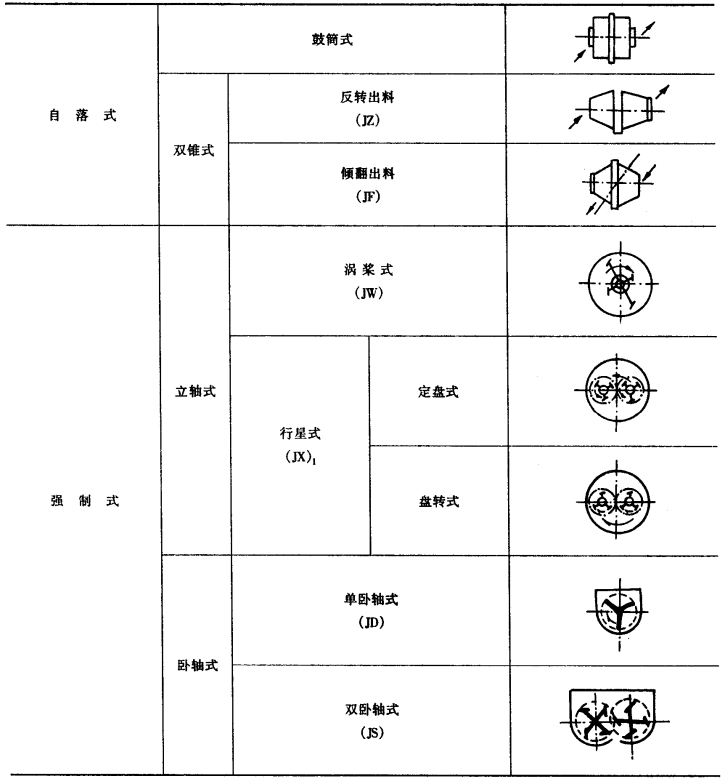

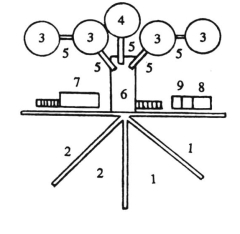

混凝土搅拌机按其搅拌原理分为自落式搅拌机和强制式搅拌机两类。根据其构造的不同,又可分为若干种,见图5-84所示。自落式搅拌机采用重力拌和原理,搅拌筒内壁装有叶片,搅拌筒旋转,叶片将物料提升一定高度后自由下落,各物料颗粒分散拌合均匀,宜用于搅拌塑性混凝土。锥形反转出料和双锥形倾翻出料搅拌机可用于搅拌低流动性混凝土。

强制式搅拌机分立轴式和卧轴式两类。强制式搅拌机是用剪切拌合原理,在轴上安装叶片,通过叶片强制搅拌装在搅拌筒中的物料,使物料沿环向、径向和竖向运动,拌合成均匀的混合物。强制式搅拌机拌合强烈,多用于搅拌干硬性混凝土、低流动性混凝土和轻骨料混凝土。立轴式强制搅拌机是通过底部的卸料口卸料,卸料迅速,但如卸料口密封不好,水泥浆易漏掉,所以不宜用于搅拌流动性大的混凝土。

混凝土搅拌机以其出料容量(m3)×1000标定规格。常用为150,250,350L等数种。

选择搅拌机型号,要根据工程量大小、混凝土的塌落度和骨料尺寸等确定。既要满足技术上的要求,亦要考虑经济效果和节约能源。

混凝土搅拌机使用注意事项:

图5-84 混凝土搅拌机类型

安装:搅拌机应设置在平坦的位置,用方木垫起前后轮轴,使轮胎搁高架空,以免在开动时发生走动。固定式搅拌机要装在固定的机座或底架上。

检查:电源接通后,必须仔细检查,经2~3min空车试转认为合格,方可使用;试运转时应校验拌筒转速是否合适,一般情况下,空车速度比重车(装料后)稍快2~3转,如相差较多,应调整主动轮与传动轮的比例;拌筒的旋转方向应符合箭头指示方向,如不符,应更正电机接线;检查传动离合器和制动器是否灵活可靠,钢丝绳有无损坏,轨道滑轮是否良好,周围有无障碍及各部位的润滑情况等。

保护:电动机应装设外壳或采用其他保护措施,防止水分和潮气浸入而损坏,电动机必须安装启动开关,速度由缓变快。开机后,经常注意搅拌机各部件的运转是否正常。停机时,经常检查搅拌机叶片是否打弯,螺丝是否打落或松动。当混凝土搅拌完毕或预计停歇1h以上时,除将余料出净外,应用石子和清水倒入拌筒内,开机转动5~10min,把粘在料筒上的砂浆冲洗干净后全部卸出。料筒内不得有积水,以免料筒和叶片生锈。同时还应清理搅拌筒外积灰,使机械保持清洁完好。下班后及停机不用时,将电动机保险丝取下,以策安全。

5.3.3.2 大型混凝土搅拌站

大型混凝土搅拌站是将施工现场需用的混凝土,在一个集中站点统一拌制后,用混凝土运输车分别输送到一个或若干个施工现场进行浇注使用。大型混凝土搅拌站对提高混凝土质量、节约原材料、实现现场文明施工和改善环境,都具有突出的优点,已取得较好的社会经济效益。

大型混凝土搅拌站根据其竖向布置上的不同,可分为单阶式和双阶式两种。

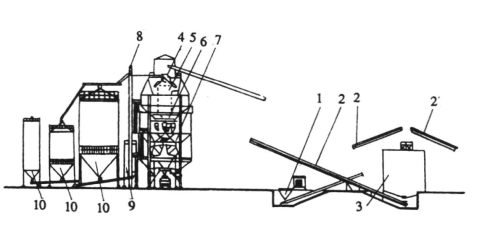

单阶式混凝土搅拌站是将原材料由皮带机、螺旋输送机等运输设备一次提升到需要高度后,靠自重作用,依次经过贮料、称量、集料、搅拌等程序,完成整个搅拌生产流程。单阶式搅拌站的优点在于:从上一道工序到下一道工序的经历时间短,生产效率高,机械化、自动化程度高,搅拌楼占地面积小,对产量大的大型永久性混凝土搅拌站比较适用(见图5-85和5-86)。

图5-85 大型搅拌站平面布置示意

1—砂子上料系统;2—地上式砂石储料仓;3—石子上料系统;4—主皮带;5—洗车池;6—泵房;7—搅拌楼;8—斗式提升机;9—粉煤灰筒仓;10—水泥筒仓;11—空压机房

图5-86 大型混凝土搅拌站竖向布置示意

1—砂石卸料坑;2—皮带机;3—地上砂石储料仓;4—砂石分料器;5—水泥储存仓;6—称量斗;7—搅拌机;8—斗式提升机;9—粉煤灰筒仓;10—水泥筒仓

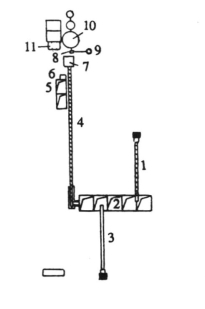

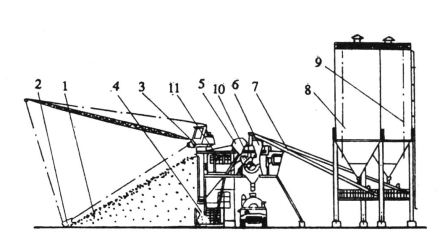

双阶式混凝土搅拌站是将原材料在第一次提升后,依靠材料的自重经过贮料、称量、集料等程序后,再经第二次提升进入搅拌机。这种形式的搅拌站其建筑物的总高度较小,运输设备较简单,投资相对较少,建设速度快。目前,一般半永久性的大型混凝土搅拌站多采用这一类型(见图5-87和5-88)。

图5-87 大型半移动式搅拌站平面示意

1—石子料仓;2—砂子料仓;3—水泥筒仓;4—粉煤灰筒仓;5—螺旋输送机;6—搅拌楼;7—操作室;8—清水箱;9—外掺剂调制箱

图5-88 大型半移动式搅拌站竖向布置示意

1—砂石料仓;2—砂石上料斗(拉铲);3—拉铲控制室;4—砂石进料口;5—砂石称量及上料斗;6—水泥及粉煤灰称量斗;7—螺旋输送机;8—水泥筒仓;9—粉煤灰筒仓;10—搅拌机;11—操作室

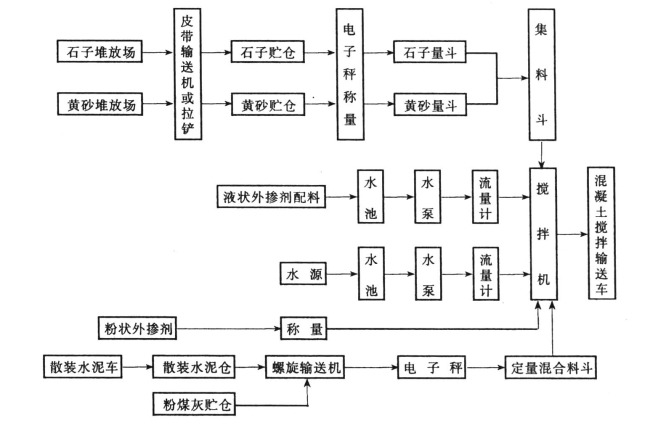

大型混凝土搅拌站生产工艺流程如图5-89所示。

图5-89 大型混凝土搅拌站生产工艺流程示意图

5.3.3.3 现场混凝土搅拌站(www.daowen.com)

现场混凝土搅拌站必须考虑工程任务大小、施工现场条件、机具设备等情况,因地制宜设置。一般宜采用流动性组合方式,使所有机械设备采取装配连接结构,基本能做到拆装、搬运方便,有利于建筑工地转移。搅拌站的设计尽量做到自动上料、自动称量、机动出料和集中操纵控制,使搅拌站后台上料作业走向机械化、自动化生产。

此搅拌站主要特点是:搬运方便,占用场地较小,制作简便,不需专用设备,基本上适合于一般中小型施工现场。对搅拌站后台的场地要求不高,适应性强,砂石分散或集中堆放均不影响后台装置的使用,全部后台上料使用一般通用机械即可,如装载机、轻便翻斗车等,还有一机多用的优点。提升架、砂石贮料斗、水泥罐等设备按一般卡车尺寸设计,转移搬运时可整体装车和折叠拆装或分段拆装运输。

5.3.3.4 搅拌作业

为了获得均匀优质的混凝土拌合物,除合理选择搅拌机的型号外,还必须正确地确定搅拌时间、进料容量以及投料顺序等。

1.搅拌时间

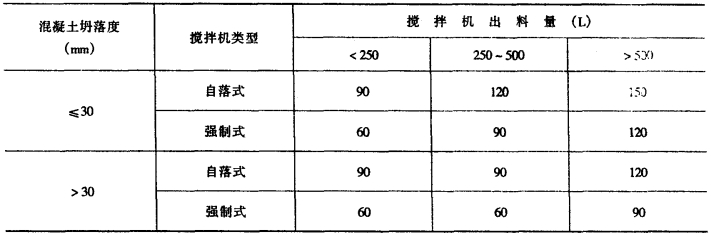

搅拌时间应从全部材料投入搅拌筒起,到开始卸料为止所经历的时间。它与搅拌质量密切相关。搅拌时间过短,混凝土不均匀,强度及和易性下降;搅拌时间过长,不但降低搅拌的生产效率,同时会使不坚硬的粗骨料,在大容量搅拌机中因脱角、破碎等而影响混凝土的质量。对于加气混凝土也会因搅拌时间过长而使所含气泡减少。混凝土搅拌的最短时间可按表5-19采用。

表5-19 混凝土搅拌的最短时间(s)

注:1.掺有外加剂时,搅拌时间应适当延长;

2.全轻混凝土宜采用强制式搅拌机搅拌,砂轻混凝土可用自落式搅拌机搅拌,但搅拌时间应延长60~90s;

3.轻骨料宜在搅拌前预湿,采用强制式搅拌机搅拌的加料顺序是先加粗细骨料和水泥搅拌60s,再加水继续搅拌;采用自落式搅拌机的加料顺序是:先加1/2的用水量,然后加粗细骨料和水泥,均匀搅拌60s,再加剩余用水量继续搅拌;

4.当采用其他形式的搅拌设备时,搅拌的最短时间应按设备说明的规定或经试验确定。

2.投料顺序

投料顺序应从提高搅拌质量,减少叶片、衬板的磨损,减少拌合物与搅拌筒的粘结,减少水泥飞扬,改善工作环境,提高混凝土强度,节约水泥等方面综合考虑确定。常用一次投料法、二次投料法和水泥裹砂法等。

(1)一次投料法

这是目前最普遍采用的方法。它是将砂、石、水泥和水一起同时加入搅拌筒中进行搅拌。为了减少水泥的飞扬和水泥的粘罐现象,对自落式搅拌机常用的投料顺序是将水泥装在料斗中,并夹在砂、石之间,一次上料,最后加水搅拌。

(2)二次投料法

它又分为预拌水泥砂浆法和预拌水泥净浆法。

预拌水泥砂浆法是先将水泥、砂和水加入搅拌筒内进行充分搅拌,成为均匀的水泥砂浆后,再加入石子搅拌成均匀的混凝土。

预拌水泥净浆法是先将水泥和水充分搅拌成均匀的水泥净浆后,再加入砂和石搅拌成混凝土。

国内外的试验表明,二次投料法搅拌的混凝土与一次投料法相比较,混凝土强度可提高约15%。在强度等级相同的情况下,可节约水泥约15%~20%。

(3)水泥裹砂法

又称为SEC法,用这种方法拌制的混凝土称为造壳混凝土(又称SEC混凝土)。

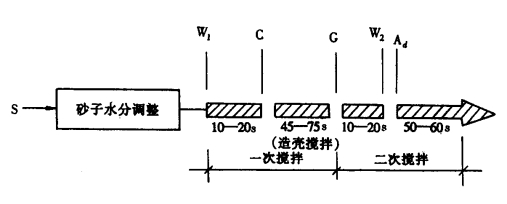

这种混凝土就是在砂子表面造成一层水泥浆壳。主要采取两项工艺措施:一是对砂子的表面湿度进行处理,控制在一定范围内;二是进行两次加水搅拌。第一次加水搅拌称为造壳搅拌,就是先将处理过的砂子、水泥和部分水搅拌,使砂子周围形成粘着性很高的水泥糊包裹层;加入第二次水及石子,经搅拌,部分水泥浆便均匀地分散在已经被造壳的砂子及石子周围,水泥裹砂法的投料顺序见图5-90。这种方法的关键在于控制砂子表面水率及第一次搅拌时的造壳用水量。国内外的试验结果表明:砂子的表面水率控制在4%~6%,第一次搅拌加水为总加水量的20%~26%时,造壳混凝土的增强效果最佳。此外,与造壳搅拌时间也有密切关系。时间过短,不能形成均匀的低水灰比的水泥浆使之牢固地粘结在砂子表面,即形成水泥浆壳;时间过长,造壳效果并不十分明显,强度提高不大,而以45~75s为宜。

图5-90 水泥裹砂法的投料顺序

S—砂;G—石子;C—水泥;W1—一次水;W2—二次水;Ad—外加剂

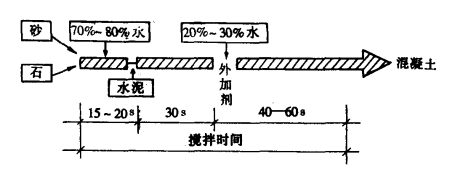

在对造壳混凝土增强机理以及对二次投料法做进一步研究的基础上,我国又开发了裹石法、裹砂石法、净浆裹石法等,这些方法都在搅拌过程中生成了紧挨骨料的一层水灰比较小的浆体,造成了浆体内水灰比的梯度,达到提高混凝土强度、节约水泥等目的。裹砂石法的投料顺序如图5-91。

3.进料容量

进料容量是将搅拌前各种材料的体积累积起来的容量,又称干料容量。进料容量约为出料容量的1.4~1.8倍(通常取1.5倍)。进料容量超过规定容量的10%以上,就会使材料在搅拌筒内无充分的空间进行掺合,影响混凝土拌合物的均匀性;反之,如装料过少,则又不能充分发挥搅拌机的效能。

图5-91 裹砂石法的投料顺序

5.搅拌要求

应严格控制混凝土施工配合比。砂、石必须严格过磅,不得随意加减用水量。

在搅拌混凝土前,搅拌机应加适量的水运转,使拌筒表面润湿,然后将多余水排干。搅拌第一盘混凝土时,考虑到筒壁上粘附砂浆的损失,石子用量应按配合比规定减半。

搅拌好的混凝土要卸尽,在混凝土全部卸出之前,不得再投入拌合料,更不得采取边出料边进料的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。