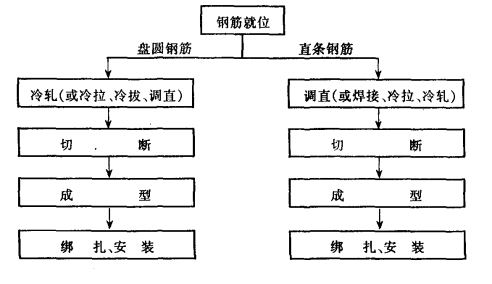

钢筋加工包括:冷拉、冷拔、调直、除锈、切断、弯曲成型、焊接、绑扎等。钢筋加工过程如图5-57所示。

图5-57 钢筋加工过程

钢筋冷加工,有冷拉、冷拔和冷轧等方法,冷加工的目的在于提高钢筋强度设计值,节约钢材,满足预应力钢筋的需要。

5.2.3.1 钢筋的冷拉

钢筋冷拉是在常温下对钢筋进行强力拉伸,拉应力超过钢筋的屈服强度,使钢筋产生塑性变形,以达到调直钢筋、提高强度的目的。冷拉Ⅰ级钢筋适用于混凝土结构中的受拉钢筋;冷拉Ⅱ,Ⅲ,Ⅳ级钢筋适用于预应力混凝土结构中使用的预应力筋。

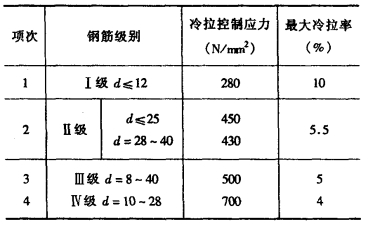

冷拉钢筋的控制方法可用控制应力或控制冷拉率的方法。采用控制应力方法时,控制应力值按表5-7,冷拉后检查钢筋的冷拉率(冷拉率是指钢筋冷拉伸长值与钢筋冷拉前长度的比值),如超过表5-7中规定的数值时,则进行力学性能检验。

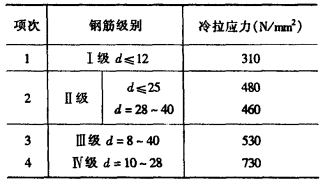

采用控制冷拉率方法时,冷拉率控制值必须由试验确定。对同炉批钢筋测定的试件不宜少于4个,每个试件都按表5-8规定的冷拉应力值在万能试验机上测定相应的冷拉率,取其平均值作为该炉批钢筋的实际冷拉率。

不同炉批的钢筋,不宜用控制冷拉率的方法进行冷拉。多根连接的钢筋,用控制应力的方法进行冷拉时,其控制应力和每根钢筋的冷拉率均应符合表5-7的规定;当用控制冷拉率方法进行冷拉时,实际冷拉率按总长计,但多根钢筋中每根钢筋冷拉率均不得超过表5-7中的规定。

表5-7 冷拉控制应力及最大冷拉率

表5-8 测定冷拉率时钢筋的冷拉应力

注:如钢筋强度偏高,平均冷拉率低于1%时,仍应按1%进行冷拉。

钢筋冷拉速度不宜过快,一般以每秒拉长5mm或每秒增加5N/mm2拉应力为宜。当拉至控制值时,停车2~3min后,再行放松,使钢筋晶体组织变形较为完全,以减少钢筋的弹性回缩。

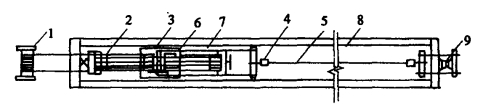

冷拉设备由拉力设备、承力结构、测量设备和钢筋夹具等部分组成,如图5-58所示。

图5-58 冷拉设备布置示意图(https://www.daowen.com)

1—卷扬机;2—滑轮组;3—冷拉小车;4—钢筋夹具;5—钢筋;6—回程滑轮组;7—传力架;8—槽式台座;9—液压千斤顶

5.2.3.2 钢筋冷拔

钢筋冷拔是用强力将直径6~8mm的Ⅰ级光圆钢筋在常温下通过特制的钨合金拔丝模,多次拉拔成比原钢筋直径小的钢丝。使钢筋产生塑性变形,以改变其物理力学性能。这种经冷拔加工的钢筋称为冷拔低碳钢丝。冷拔低碳钢丝分为甲级和乙级,甲级钢丝主要用作预应力混凝土构件的预应力筋,乙级钢丝用于焊接网片、焊接骨架、架立筋、箍筋和构造钢筋。

钢筋冷拔的工艺过程是:轧头→剥皮→通过润滑剂→进入拔丝模。冷拔总压缩率和冷拔次数对钢丝质量和生产效率都有很大的影响。

冷拔总压缩率可按下式计算:

式中 β——总压缩率;

d0——原盘圆钢筋直径;

d——成品钢丝直径。

总压缩率越大,抗拉强度提高越多,但塑性降低也越多。因此必须控制总压缩率。

冷拔钢丝一般要经过多次冷拔才能达到预定的总压缩率。但冷拔次数过多,易使钢丝变脆,且降低生产效率;冷拔次数过少,易将钢丝拔断,且易损坏拔丝模。一般前、后道钢丝直径之比以1.15∶1为宜。冷拔速度也要控制适当,过快易造成断丝。

5.2.3.3 钢筋冷轧

钢筋冷轧是用普通低碳钢或低合金钢热轧圆盘为母材,采用被动辊冷轧或冷拔减径后在其表面冷轧成具有三面月牙形横肋的钢筋,或采用主动辊冷轧成具有两面月牙形横肋的钢筋,称之为冷轧带肋钢筋。适用于承受静荷载的受弯构件,对于直接承受动力荷载用的结构构件,必须通过试验后方可使用。

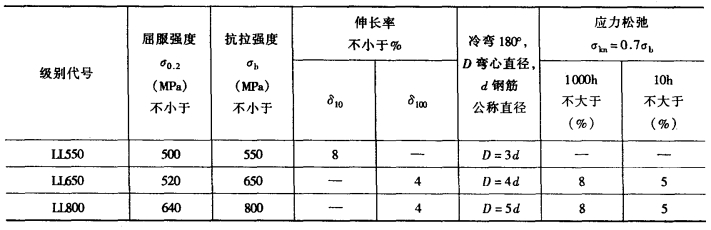

冷轧钢筋母材的选用,根据国内生产经验,550级钢筋宜用Q215盘条轧制,650级钢筋宜用Q235盘条轧制,800级钢筋宜用低合金钢盘条轧制。550级钢筋主要用于非预应力混凝土结构中受力主筋,可采用绑扎、焊接骨架或焊接网片形式,也可用作箍筋和构造钢筋。对于650级和800级钢筋主要用于先张法预应力构件的主筋。冷轧带肋钢筋的力学性能和工艺性能见表5-9。

表5-9 冷轧带肋钢筋的力学性能与工艺性能

成盘供应的冷轧带肋钢筋经机械调直后一般表现为延伸率增大,强度降低。因此,对于成盘供应的550级钢筋经机械调直后,抗拉强度设计值应降低20N/mm2。对于650级和800级钢筋,考虑到钢筋强度标准值的偏高,同时也为了适当节省钢材,规定调直后的抗拉强度符合表5-9规定的标准值。这就要求当存在调直工艺时,成盘供应的钢筋强度要有适当地提高,其值可根据试验统计结果由供需双方确定。相应地,钢筋调直前抽样检验时的抗拉强度指标应提高Δσb,Δσb为调直前后的抗拉强度差值,可由试验统计确定,无试验数据时,可按30~40N/mm2取用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。