3.2.1.1 混凝土实心方桩的制作、运输和堆放

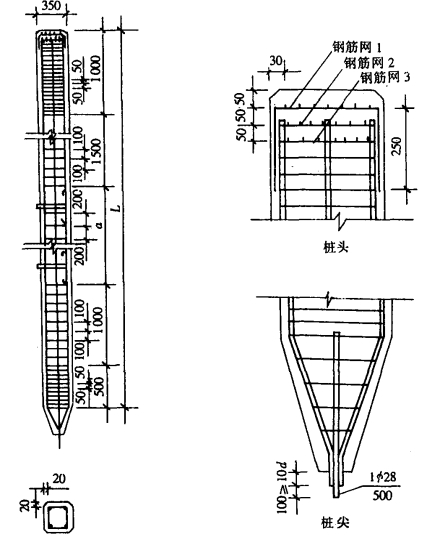

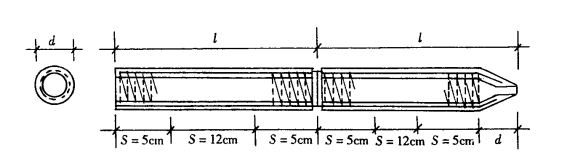

预制混凝土实心方桩是最常用的桩型之一。断面尺寸一般为200mm×200mm~600mm×600mm(图3-2)。单节桩的最大长度,依打桩架的高度而定,一般在27m以内。如需打设30m以上的桩,则将桩预制成几段,在打桩过程中逐段接长。但应避免桩尖接近硬持力层或桩尖处于硬持力层中接桩。较短桩多在预制厂生产,较长桩一般在现场附近或打桩现场就地预制。

图3-2 混凝土预制桩

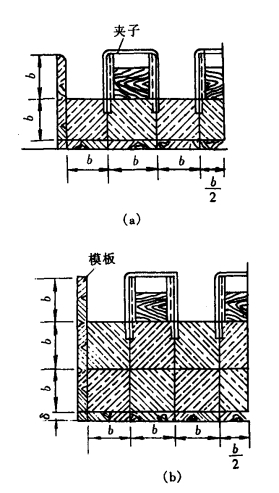

图3-3 重叠法间隔施工示意图

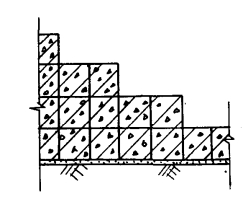

现场制桩一般采用重叠法间隔制作(图3-3)。重叠层数根据地面允许荷载和施工条件确定。但不宜超过四层。桩与桩之间应做好隔离层(如油毡、牛皮纸、塑料纸、纸筋灰等)。上层桩或邻桩的浇筑,应在下层桩或邻桩混凝土达到设计强度的30%以后方可进行。由于重叠法施工需待上层桩混凝土到龄期后,整堆桩才能起吊使用,故也可将桩制成阶梯状(见图3-4所示)。

图3-4 阶梯状制桩

预制桩钢筋骨架的主筋连接宜采用对焊或电弧焊。主筋接头配置在同一截面内的数量,应符合下列规定:①当采用闪光对焊和电弧焊时,不得超过50%;②相邻两根主筋接头截面的距离应大于35d(d主筋直径),且不小于500mm。

预制桩混凝土粗骨料应使用碎石或开口卵石,粒径宜为5~40mm。混凝土强度等级常用C30~C40,宜用机械搅拌,机械振捣,由桩顶向桩尖连续浇筑捣实,一次完成。制作完后应洒水养护不少于7d。预制桩制作质量应符合规范规定。

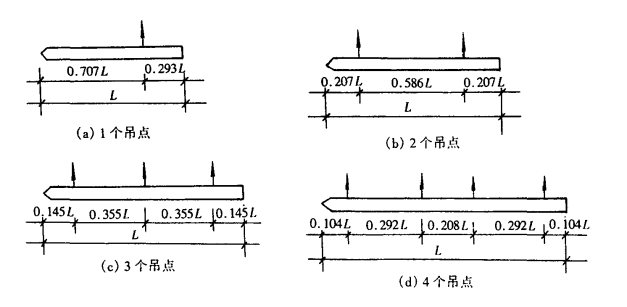

混凝土预制桩达到设计强度的70%后方可起吊,达到设计强度100%后方可进行运输。如提前吊运,必须验算合格。桩在起吊和搬运时,吊点应符合设计规定。如无吊环,设计又未作规定时,应符合起吊弯矩最小的原则,按图3-5的位置捆绑。捆绑时钢丝绳与桩之间应加衬垫,以免损坏棱角。起吊时应平稳提升,吊点同时离地。如要长距离运输,可采用平板拖车或轻轨平板车。长桩搬运时,桩下要设置活动支座。经过搬运的桩,还应进行质量复查。

图3-5 吊点的合理位置

桩堆放时,地面必须平稳、坚实;垫木间距应根据吊点确定;各层垫木应位于同一垂直线上;最下层垫木应适当加宽;堆放层数不宜超过四层;不同规格的桩应分别堆放。

3.2.1.2 混凝土管桩的制作、运输和堆放(https://www.daowen.com)

混凝土管桩为中空,如图3-6所示,一般在预制厂用离心法成型,把混凝土中多余的水分用离心力甩出,故混凝土密实,强度高,抵抗地下水和耐腐蚀的性能强。常用桩径φ300mm,φ400mm,φ550mm,壁厚为80~100mm,每节标准长度有8m,10m,也可按需确定节长。管壁内设φ12~φ22mm主筋10~20根,外面绕以φ6mm螺旋箍筋,混凝土强度等级一般不低于C30。各桩段管桩之间可以用焊接或法兰螺栓连接。为解决混凝土管桩在吊装和搬运时因弯曲拉应力的作用而开裂,以及打桩时因拉伸应力而产生环状裂缝,故常用预应力混凝土管桩。预应力混凝土管桩有振动成型或离心法成型两种。混凝土强度等级不低于C40;采用高强钢丝、钢绞线或高强螺纹钢筋等作预应力钢筋;一般以先张法制作,大直径者也可用后张法制作;其生产工艺基本采用机械化自动化控制,并配有先进的搅拌系统。

图3-6 混凝土管桩

混凝土管桩应达到设计强度100%后方可运到现场打桩。堆放层数不超过三层,底层管桩边缘应用楔形木块塞紧,以防滚动。

3.2.1.3 钢管桩的制作、运输和堆放

钢管桩较其他桩型有以下特点:强度高,能承受强大的冲击力,穿透硬土层性能好,可获得较高的承载能力,有利于建筑物的沉降控制;能承受较大的水平力;桩长可任意调节;重量轻、刚度好,装卸运输方便;挤土量少;但钢桩需采取防腐处理。

钢管桩一般使用无缝钢管,也可采用钢钣卷板焊接而成,一般在工厂制作。按卷板制作工艺区分,有直缝钢管桩和螺旋缝钢管桩两种。钢管桩的直径为400~3000mm,管壁厚度为6~50mm。一般由一节上节桩、若干节中节桩与一节下节桩组成。分节长度一般为12~15m。

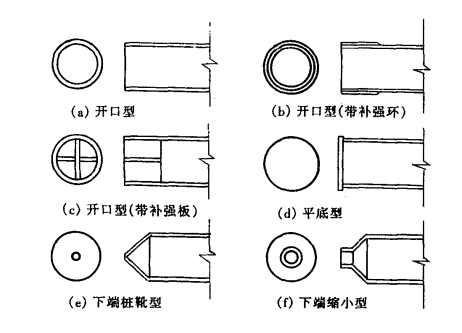

钢管桩桩端有开口型和闭口型两种。开口型桩端,为了使桩能穿透硬土层或含漂砾的土而不过于损伤桩端,桩端可作补强处理,图3-7(b)(c)分别表示用焊接圆形补强环对桩端作增厚处理和焊接十字肋对桩端作补强处理两种方法。闭口型桩端就是在桩端穿上桩靴,多用于端承桩。图3-7(d)(e),(f)分别表示平底型、尖端型和下端缩小型的封闭式桩靴。

开口型和闭口型钢管桩在打桩过程中的桩端阻力并无明显差别,因为闭口钢管桩平板底部楔形土区的阻力与开口钢管桩的管内土塞效应(若打桩时不清除管内土塞)阻力相当。

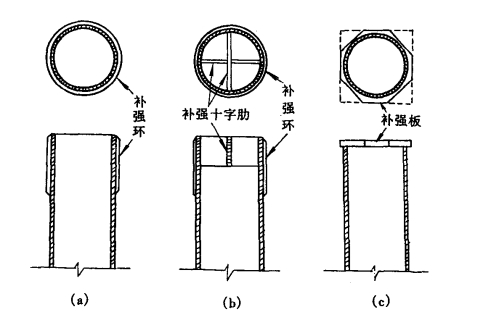

钢管桩的头部承受桩锤通过桩帽传来的冲击力,根据冲击力和地基阻力的大小,钢管桩的头部可以保持开口,或对头部适当的补强。图3-8分别采用补强环、补强环加十字肋和补强板三种补强方法。桩头要作成平整的横断面,该面与桩轴线必须垂直,以防打桩时倾斜。

钢管桩在地下的腐蚀率约为0.05~0.03mm/y,处于海水或海底土层中的腐蚀率可为0.15mm/y。所以对钢管桩的防腐处理尤为重要。钢管桩防腐处理方法可采用:外表面涂防腐层(如防腐油漆、环氧煤焦油和聚氨酯类涂料等)、增加腐蚀余量和阴极保护等。当钢管桩内壁与外界隔绝时,可不考虑内壁防腐。

图3-7 钢管桩的下端构造

图3-8 钢管桩头部补强

钢管桩堆放场地应平整、坚实、排水畅通;两端应设保护圈等保护措施,防止搬运时因桩体撞击而造成桩端、桩体损坏或弯曲变形;应按规格、材质分别堆放,堆放高度不宜太高,防止受压变形。一般φ900的钢管桩不宜超过3层;φ600的钢管桩不宜超过4层;φ400的钢管桩不宜超过5层;支点设置应合理,钢管桩两侧面应用木楔塞牢,防止滚动。钢管桩一般按两点起吊。在起吊、堆放、运输过程中,应尽量避免碰撞,防止管料破损、管端变形和损伤。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。