1.电池管理系统的功能

在使用电动汽车的动力电池时,须使电池工作在合理的电压、电流、温度范围内,所以电动汽车上的动力电池都需要有效管理。对于锂离子电池,有效的管理尤其重要,如果管理不善,不仅可能会显著缩短动力电池的使用寿命,还可能引起火灾等严重安全事故。电动汽车上对电池实施管理的具体设备就是BMS。BMS是连接车载动力电池和电动汽车的重要纽带,其主要功能包括:电池物理参数实时监测,电池状态(SOC)估计,在线诊断与预警,充/放电与预充控制,均衡管理和热管理等。BMS的主要任务是保证电池系统的设计性能:

(1)安全性,保护电池单体或电池组免受损坏,防止出现安全事故;

(2)耐久性,使电池工作在可靠的安全区域内,延长电池的使用寿命;

(3)动力性,维持电池在满足车辆要求的状态下工作。

BMS是电池组热管理和SOC估计等技术的应用平台,它对于电池组的安全、优化使用和整车能量管理策略的执行来说都是必要的。所有的现代电动汽车都安装有BMS。

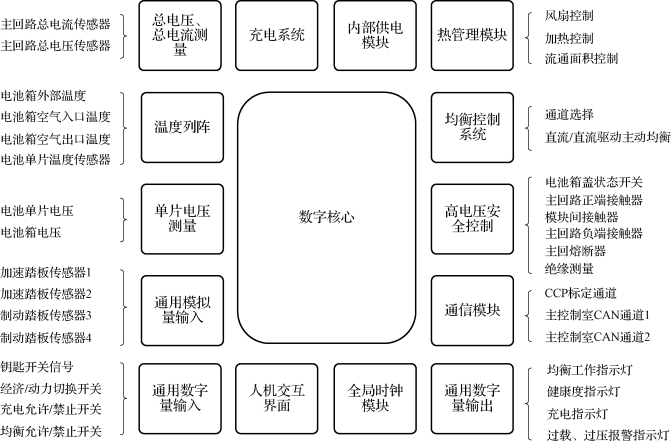

电动汽车BMS软硬件的基本框架如图2-9所示。

图2-9 电动汽车BMS软硬件的基本框架

BMS由各类传感器、执行器、控制器及信号线等组成,为满足相关的标准或规范,BMS应该具有以下功能。

(1)电池参数检测。在BMS中,数据采集是对电池做出合理有效管理和控制的基础。鉴于电压、电流、温度的动态变化特征,采样频率通常应不低于1次/s。锂离子电池对安全性要求高,监测参数包括总电压、总电流、单体电池电压检测(防止出现过充电、过放电甚至反极现象)、温度检测(最好每组电池、关键电缆接头等均有温度传感器)、烟雾探测(监测电解液是否泄漏)、绝缘检测(监测是否漏电)、碰撞检测等。

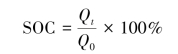

(2)电池状态估计,包括荷电状态(SOC)或放电深度(DOD)、健康状态(SOH)、峰值功率状态(SOP)、安全状态(SOS)等。SOC估计是电池管理系统的重点和难点。SOC是电池最基础的状态。荷电状态简称SOC,也叫剩余电量,其数学表达式为

式中:Qt——蓄电池在计算时刻的剩余电量;

Q0——蓄电池的总容量。

准确估计动力电池组的SOC值,从而可随时判断电动汽车蓄电池还剩余多少电能,剩余续驶里程多远,保证汽车正常行驶。

(3)在线故障诊断,包括故障检测、故障类型判断、故障定位、故障信息输出等。故障检测是指通过采集到的传感器信号,采用诊断算法诊断故障类型,并进行早期预警。电池故障是指电池组、高压电回路、热管理等各个子系统的传感器故障、执行器故障(如接触器、风扇、泵、加热器等),以及网络故障、各种控制器软硬件故障等。电池组本身故障是指过压(过充电)、欠压(过放电)、过电流、超高温、内短路故障、接头松动、电解液泄漏、绝缘能力降低等。

(4)电池安全控制与报警,包括热系统控制、高压电安全控制。BMS诊断到故障后,通过网络通知整车控制器,并要求整车控制器进行有效处理(超过一定阈值时,BMS也可以切断主回路电源),以防止高温、低温、过充电、过放电、过流、漏电等对电池和人身的损害。

(5)充电控制。BMS中有一个充电管理模块,它能够根据电池的特性、温度高低以及充电机的功率等级,控制充电机给电池进行安全充电。

(6)电池均衡。不一致性的存在使得电池组的容量小于组中最小单体的容量。电池均衡是指根据单体电池信息,采用主动或被动、耗散或非耗散等均衡方式,尽可能使电池组容量接近于最小单体容量。

(7)热管理。电池在不同的温度下会有不同的工作性能,温度的变化会使电池的SOC、开路电压、内阻和可用能量发生变化,甚至会影响到电池的使用寿命。温度的差异也是引起电池均衡问题的原因之一。热管理系统的主要任务是使电池工作在适当的温度范围内,降低各个电池模块之间的温度差异。可靠、高效的热管理系统对于新能源汽车的可靠安全应用意义重大。电池组热管理系统有以下5项主要功能:(https://www.daowen.com)

①电池温度的准确测量和监控;

②电池组温度过高时的有效散热和通风;

③低温条件下的快速加热;

④有害气体产生时的有效通风;

⑤保证电池组温度场的均匀分布。

按照传热介质的不同,可将电池组热管理系统分为空冷、液冷和相变材料(PCM)冷却。考虑到材料的研发以及制造成本等问题,最有效且最常用的散热系统是采用空气作为散热介质。

(8)网络通信。BMS需要与整车控制器等网络节点通信;同时,BMS在车辆上拆卸不方便,需要在不从车上拆下的情况下进行在线标定、监控、升级维护等。一般的车载网络均采用CAN总线。

(9)信息存储。用于存储关键数据,如SOC、SOH、SOP、累积充/放电安时数、故障码和一致性等。

(10)电磁兼容。由于电动车使用环境恶劣,要求BMS具有好的抗电磁干扰能力,同时要求BMS对外辐射小。

2.电池管理系统方案

电动汽车优越性能的发挥除了要求车辆采用性能优良的动力电池外,还需要对动力电池进行合理管理。电池组管理对电池组的安全、优化使用和整车能量管理策略的执行都是必要的,从某种意义上讲,电池组管理制约着电池在电动车辆上的成组使用,因此现代电动汽车上都装有电池管理系统。对于动力电池组的管理,传统的设计方案一般是采用集中式管理系统。

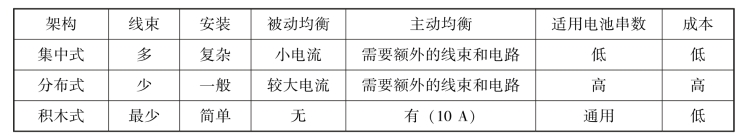

(1)集中式管理系统,首先对电池组中每一个电池的端电压、温度、电流进行采集,然后利用微控制器对电池参数进行分析计算,以确定电池的荷电状态,并记录电池的历史数据以备分析。这种架构是将所有采集单体电压和温度的单元全部集中在一块BMS板上。BMS与电池组之间只有线缆连接。其优点是相对而言结构比较简单,成本较低;缺点是单体采样的线束比较长,导致采样导线的设计较为复杂,长线和短线在均衡的时候导致额外的电压压降;整个包的线束数量很多,排布也比较麻烦,整块BMS所能支持的最高通道也是有限的。这种方式看似成本低,但是安装成本高,适用性比较差。如果需要主动均衡,还需要带着额外的开关矩阵。国内的做法是用继电器,虽然成本低,但会带来可靠性和寿命的问题。此外,集中式管理方案的可扩展性和可移植性差,不同的电池组结构、不同的电池数量都会带来管理系统的剧烈变化,这将严重影响它在各种电动车辆上的通用性。比较而言,电池组分布式管理比集中管理更具优势。

(2)分布式管理系统。这种系统将电池模组的功能独立分离,整个系统分成了CSC(单体管理单元)、BMU(电池管理控制器)。典型应用如:德系的I3、I8、E-Golf,日系的IMI-EV、Outlander,以及Model S。优点是可以将模组装配过程简化,采样线束固定起来相对容易,线束距离均匀,不存在压降不一的问题。

电池包体积越大,这种模式就越有优势。其缺点是成本较高、设计复杂,需要额外的MCU、独立的数据总线来支持各个模块将信息发送给BMU整合。这种方案系统成本最高,但是移植起来比较方便,适用或大或小的电池包。和集中式架构一样,如果需要主动均衡,还需要额外的开关矩阵和线束。

(3)积木式管理系统。这种系统由模块(UM)、总线和控制器三部分构成。模块为4端口,安装在每个电池上,2个输入端与电池正负极连接,2个输出端与总线连接总线是二线制,每套总线最多可以连接20个模块。这样,所有的模块都并联在总线上,数据和均衡的能量都通过总线与每串电池传递,主动均衡电流可以达到10 A;总线与控制器连接,这样就形成了一个系统。像搭积木一样,多个系统可以通过CAN总线连接构建成更大规模(百串级别)的电池组能量管理系统。积木式架构由此得名。

这种架构结构简单紧凑,功能强大,解决了BMS产品的几大难点:复杂的线束、对应的关系和大电流主动均衡功能。

如表2-1所示,比较3种架构,不难发现:集中式是最扁平化的管理结构,电池和BMS之间只有线束连接,但是也带来了线束复杂的问题,几十根甚至上百根线需要连接,而且线长不一,位置各异。不管电池厂还是整车厂,不管是批量生产还是针对不同车型的少量生产,都需要付出较高的成本。

表2-1 3种架构的功能对比

分布式和积木式都是二级管理结构,即在每串电池上都有一个BMS的“代理人”,负责本串电池信息采集和传递,这样就避开了复杂的线束问题。但是积木式比分布式更胜一筹,它能够把主动均衡功能同时装进总线中,也就是说,总线既可以传递能量,也可以传递数据,而总线只有2根。主动均衡功能一直以来是国外产品的关键价值,我国可以商业化的厂家不多,但也比国外产品增加了产品复杂性和成本。相比其他两种架构,积木式架构的结构简单灵活,功能强大,主动均衡功能和结构能够有效集成。积木式架构的成本仅相当于集中式的水平,即便具有主动均衡功能,实际成本也比同样功能的集中式产品低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。