混凝土的配料是指将各种原材料按照一定的配合比配制工程需要的混凝土。其主要包括配制混凝土用的材料、混凝土配合比设计等方面内容。

(一)配制混凝土用的材料

1.水泥

配制混凝土所用的水泥可采用硅酸盐水泥、普通硅酸盐水泥、火山灰硅酸盐水泥或粉煤灰硅酸盐水泥。某些特殊条件下也可以采用其他品种水泥。

水泥强度等级的选用,应能使所配制的混凝土强度等级符合设计和施工要求,以收缩小、和易性好和节约水泥为原则。水泥的性能指标应符合现行国家有关标准,并附有厂家的水泥年品质等合格证明文件。水泥进场后,应对其品种、强度等级、包装或散装仓号、出厂日期等检查验收。必要的情况下,应对所用水泥进行复查,并按试验结果使用、袋装水泥在运输和存储时应防止受潮,堆垛时应架离地面,并应加隔潮措施,不同强度等级、品种和出厂日期的水泥应分别堆放。散装水泥的储存,应尽可能采用水泥罐或散装水泥仓库。水泥如受潮或存放时间超过3个月,应重新取样检验,并按其复检结果使用。

2.细骨料

桥涵混凝土的细骨料应采用级配良好、质地坚硬、颗粒洁净、粒径小于5 mm的河砂。河砂不易得到时,也可采用山砂或用硬质岩石加工的机制砂。细骨料不宜采用海砂。各类砂应分批检验,各项指标合格时方可使用。普通混凝土所用砂应以细度模数为2.5~3.5的中粗砂为易,并且砂的级配应符合规范中要求任何一个级配区所规定的级配范围。当对砂的坚固性有怀疑时,应用硫酸钠进行坚固性试验。

3.粗骨料

房屋混凝土的粗骨料应采用坚硬的卵石或碎石,并应按产地、类别、加工方法和规格等不同情况,分批进行检验。机械集中生产时,每批不宜超过400 m3;人工分散生产时,每批不宜超过200 m3。

粗骨料宜采用连续粒级,也可用单粒级组合成满足要求的连续粒级。粗骨料的级配范围应符合有关规定要求粗骨料最大粒径应按混凝土结构情况及施工方法选择,但粗骨料最大粒径不应超过构件截面最小尺寸的1/4,且不应超过钢筋最小净间距的3/4;对于实心混凝土板,粗骨料的最大粒径不宜超过板厚的1/3,且不应超过40 mm。当采用泵送混凝土时,粗骨料粒径除应符合上述规定外,还应满足碎石的粒径不宜超过输送管径的1/3,卵石不宜超过输送管径的1/2.5,同时应符合混凝土泵的使用规定。

当对混凝土中碱含量有要求时,施工前应对所用的碎石或卵石进行碱活性检验,在条件许可时尽量避免采用有碱活性反应的骨料当混凝土所处的环境比较特殊(如寒冷地区,经常处于干湿交替状态;或者混凝土处于干燥条件,但有抗疲劳、耐磨、抗冲击要求高等),应对卵石或碎石进行紧固性试验,试验结果应符合相关规定要求。

4.水

混凝土拌和用水一般采用饮用水,当采用其他来源水时,水质应符合以下要求。

(1)水中不应含有影响水泥正常凝结与硬化的有害杂质,如污水、pH值小于4的酸性水和硫酸盐(按![]() 计)含量超过水重1%的水,均不得用于混凝土中。

计)含量超过水重1%的水,均不得用于混凝土中。

(2)海水中含有氯盐,对钢筋有腐蚀作用,不得用海水拌制混凝土。

5.外加剂

为满足混凝土在施工和使用中的一些特殊要求,保证工程顺利进行,可在混凝土中渗入少量外加剂,以改善混凝土的性能。

外加剂的种类很多,用途和用法各不相同,常用的有减水剂、早强剂、缓凝剂、防冻剂、防水剂、引气剂、混凝土泵送剂和膨胀剂等。

混凝土所使用的外加剂须是经过有关部门检验并附有检验合格证明的产品,其质量应符合现行国家有关标准的规定。外加剂的掺量应根据使用要求、施工方法、气候条件、混凝土原材料的变化等因素来进行调整。如果使用一种以上的外加剂,外加剂应是彼此相容的,且需要通过配比设计,并按要求加到混凝土拌和物中。此外,不同品种的外加剂应进行标识,分别存储,在运输与存储时不得混入杂物和污染。

(二)混凝土配合比设计

1.配合比设计要求和步骤

(1)设计要求

混凝土配合比是指水、水泥、砂、石的比重比,不得采用经验配合比。混凝土配合比应根据材料的供应情况,通过一定的试验适当选择。合理的混凝土配合比应能满足两个基本要求:既要保证混凝土能达到结构设计中所规定的设计强度,又要满足施工所需要的和易性。同时,应符合合理使用材料和经济的原则,符合对混凝土的耐久性要求和设计规定的抗冻性、抗渗性等要求。

(2)设计步骤

①计算混凝土配制强度,并求出相应的水灰比。

②选取每立方米混凝土的用水量,并计算出每立方米混凝土的水泥用量。

③选取砂率,计算出粗骨料和细骨料的用量,提出试配用的计算配合比。

④混凝土配合比试配、调整和确定。

⑤施工配合比的确定。(https://www.daowen.com)

2.混凝土配合比的确定

(1)混凝土的施工配制强度

混凝土的施工配制强度可按式(4-3)确定。

![]()

式中:fcu——混凝土的施工配制强度,N/mm2;

fcu k,——混凝土设计强度标准值,N/mm2;

σ——施工单位的混凝土强度标准差,N/mm2。

当施工单位具有近期的同一品种混凝土强度资料时,其混凝土强度标准差按式(4-4)计算。

式中:f icu,——统计周期内同一品种混凝土第i组试件的强度值,N/mm2;

ufcu——统计周期内同一品种混凝土N组强度的平均值,N/mm2;

N——统计周期内同一品种混凝土试件的总组数,N≥25。

①“同一品种混凝土”是指混凝土强度等级相同,且生产工艺和配合比基本相同的混凝土。

②对预拌混凝土工厂和预制混凝土构件厂,统计周期可取为1个月;对现场拌制混凝土的施工单位,统计周期可根据实际情况确定,但不宜超过3个月。

③当混凝土强度等级为C20或C25时,如计算得到的σ<2.5 N/mm2,取σ=2.5 N/mm2;当混凝土强度等级高于C25时,如计算得到的σ<3.0N/mm2,取σ=3.0 N/mm2。

(2)和易性

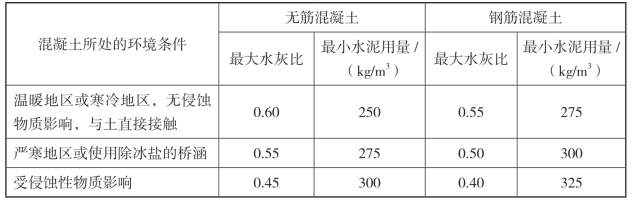

混凝土的和易性是指混凝土拌和后既便于浇筑,又能保持其均质性,不出现离析现象,即具有一定的黏聚性和流动性。混凝土的黏聚性和水泥用量有关,规范规定混凝土的最大水灰比和最小水泥用量应符合表4-9的规定。

表4-9 混凝土的最大水灰比和最小水泥用量

注:①表4-9中的水灰比是指水与水泥(包括外掺混合材料)用量的比值。

②表4-9中的最小水泥用量,包括外掺混合材料,当采用人工捣实混凝土时,水泥用量应增加25 kg/m3;当掺用外加剂能有效地改善混凝土的和易性时,水泥用量可减少25 kg/m3。

③严寒地区是指最冷月份平均气温≤-10℃且日平均温度≤5℃的天数不小于145天的地区。

当使用混凝土泵输送混凝土时,要求混凝土能顺利通过输送管道到达浇筑地点,不堵塞、不离析、坍落度不过分减少,即具有良好的可泵性泵送混凝土的配合比应符合下列规定:骨料的最大粒径与输送管内径之比,碎石不宜大于1∶3,卵石不宜大于1∶2.5;通过0.315 mm筛孔的砂不应少于15%,砂率宜控制在40%~50%;最小水泥用量宜为300 kg/m3;混凝土的坍落度宜为80~180 mm;混凝土内宜掺适量的外加剂或混合材料。

(3)混凝土配合比的试配、调整和确定

按计算的混凝土配合比进行试配,试配时所用的各种原材料应采用工程中实际使用的原材料,且试配混凝土的搅拌方法宜与生产时使用的方法相同。

在进行试配时,首先应进行试拌以检查拌和物的性能口如果试拌得出的拌和物坍落度或维勃稠度不能满足要求,或者黏聚性和保水性不好时,应在保证水灰比不变的条件下相应调整用水量或砂率,直到符合要求为止,然后提出供混凝土强度试验用的基准配合比。在试拌确定的基准配合比基础上,至少应制作3种不同配合比的混凝土强度试验试件。另外两种配合比的水灰比,宜在基准配合比基础上分别增加或减少0.05,用水量应与基准配合比相同,砂率可分别增加或减少1%。

根据试验得出的混凝土强度与其相对应的灰水比(C/驴)之间的关系,可用作图法或计算法求出与混凝土配制强度0Q相对应的水灰比,进而确定每立方米混凝土的其他材料用量。

(三)混凝土施工配合比确定

前面所述的配合比是指实验室配合比,此时认为砂、石等原材料处于完全干燥状态下。而在现场施工中,砂、石两种原材料一般都采用露天堆放,不可避免地含有一些水分,配料时必须将这部分含水率考虑进去,才能保证混凝土配合比的准确。在施工时应及时测量砂、石的含水率,并将混凝土的实验室配合比换算成考虑了砂、石含水率的施工配合比。

若混凝土的实验室配合比为:水泥∶砂∶石∶水=1∶s∶g∶w,而现场测出砂的含水率为ws,石的含水率为wg,则换算后的施工配合比为:

![]()

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。