预应力混凝土薄板模板一般是在构件预制厂的台座上生产,通过施加预应力配筋制作成预应力混凝土薄板构件,如图7-15所示。这种薄板主要应用于现浇钢筋混凝土楼板工程,薄板本身既是现浇楼板的永久性模板,当与楼板的现浇混凝土层叠合后,又是构成楼板的受力结构部分。

1.板面抗剪构造处理

为了保证预应力混凝土薄板与现浇混凝土层叠合后,在叠合面具有一定的抗剪能力,在薄板生产时,应根据其对抗剪能力的不同要求,对薄板上表面做必要的处理。

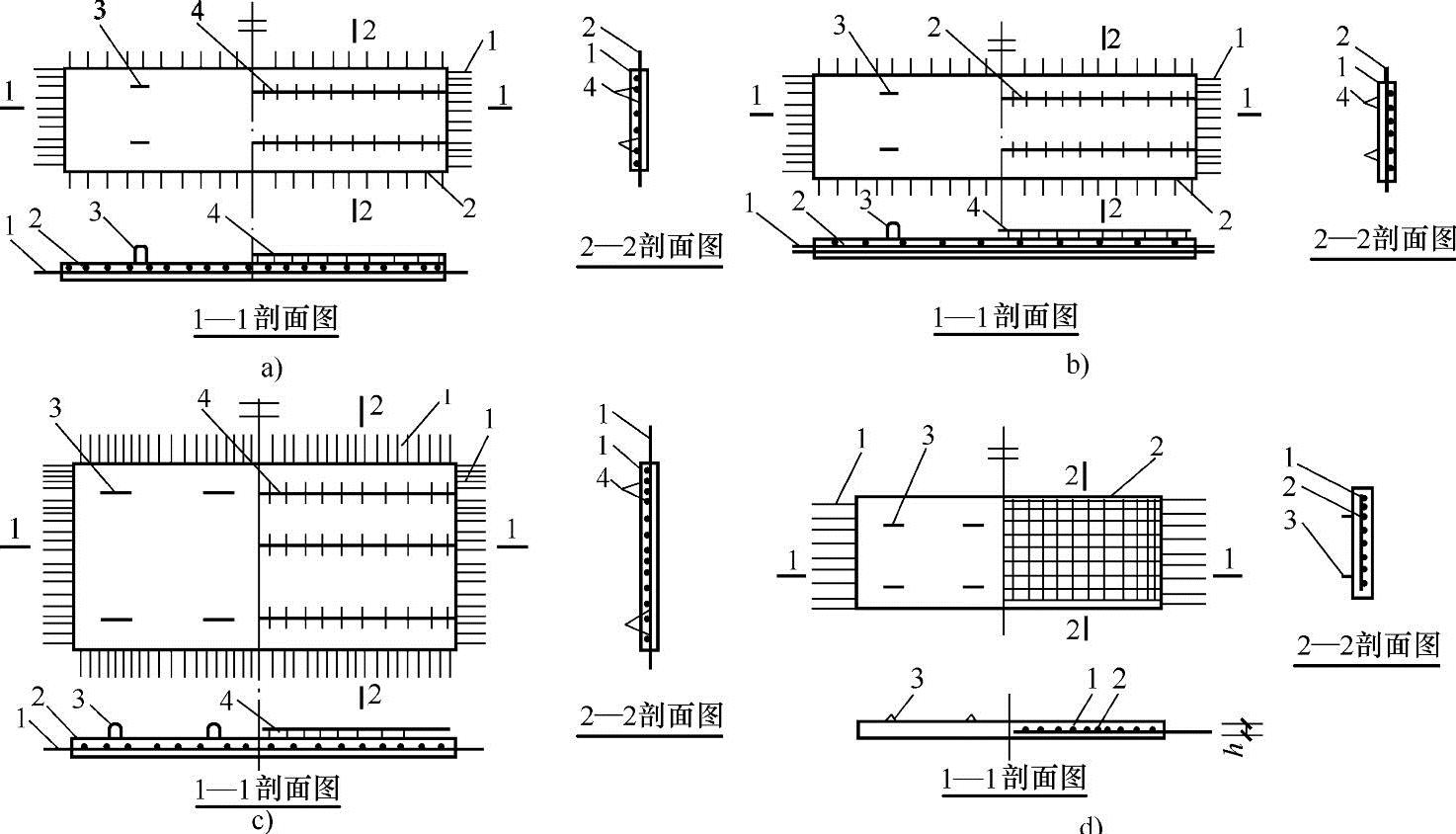

(1)当要求叠合面承受的抗剪能力较小时,可将薄板上表面加工成粗糙划毛的表面,用辊筒压出小凹坑。凹坑的长、宽一般为50~80mm,深度为6~10mm,间距为150~300mm;或用网状滚轮辊压成4~6mm深的网状压痕表面,如图7-16所示。

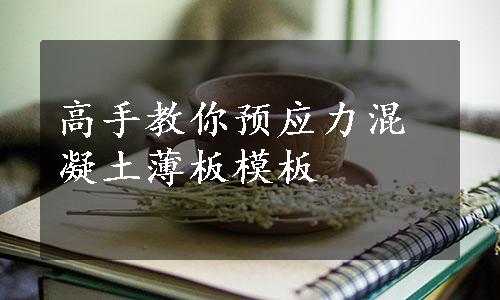

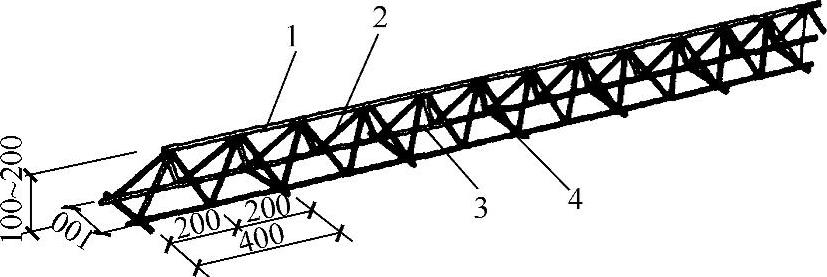

图7-15 预应力混凝土薄板

a)有侧向伸出钢筋的单向单层预应力配筋混凝土薄板 b)有侧向伸出钢筋的单向双层预应力配筋混凝土薄板 c)双向单层预应力配筋混凝土薄板 d)无侧向伸出钢筋的单向单层预应力配筋混凝土薄板

1—预应力钢筋 2—分布钢筋 3—ϕ8吊环 4—板面抗剪焊接骨架

A—预应力钢筋伸出长度;当支座宽度为160mm、180mm、200mm时,≥300mm;当支座宽度为250mm时,≥350mm;当支座宽度为300mm时,≥400mm;当支座宽度为350mm时,≥450mm

图7-16 板面表面处理

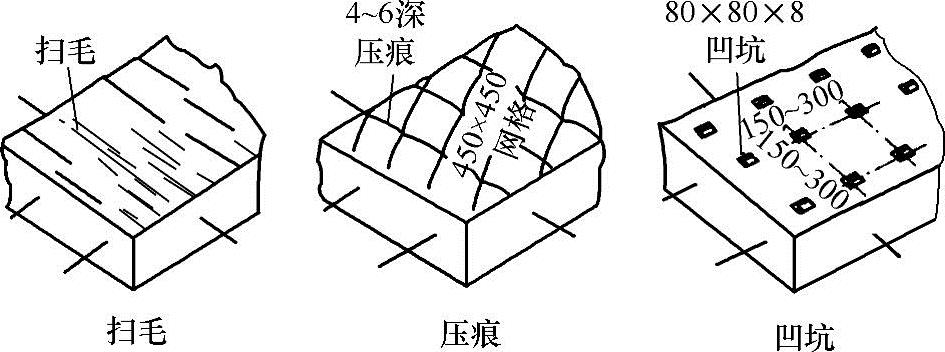

(2)当要求叠合面承受较大的剪应力(大于0.4N/mm2)时,薄板上表面除要求粗糙外,还要增设抗剪钢筋,其规格和间距由设计计算确定。抗剪钢筋如图7-17所示。

图7-17 板面抗剪钢筋

1—预应力混凝土薄板 2—吊环 3—预应力钢筋 4—分布钢筋 5—板面抗剪焊接骨架

为了加强预应力混凝土薄板施工时的刚度,减少临时支架,在薄板表面还可设置钢筋桁架,如图7-18所示。

图7-18 板面钢筋桁架

1—Φ10~Φ16上弦杆 2—Φ6肋筋 3—Φ8下弦杆 4—Φ6@400分布钢筋

2.规格尺寸

(1)预应力混凝土空心板模板厚度以50mm为主,标准长度小于3600mm的板,为便于运输板厚可取40mm。标准长度以3000~4800mm为主,标准宽度以600mm、1200mm为主,实际需要时也可增加500mm、900mm、1000mm、1500mm、1800mm、2400mm等规格。预应力混凝土空心板模板主要规格尺寸见表7-3。

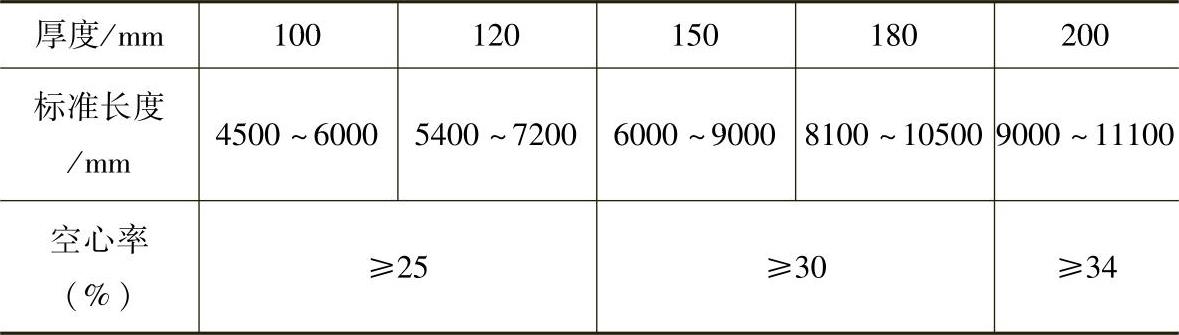

表7-3 预应力混凝土空心板模板主要规格尺寸

注:板长模数为300mm。

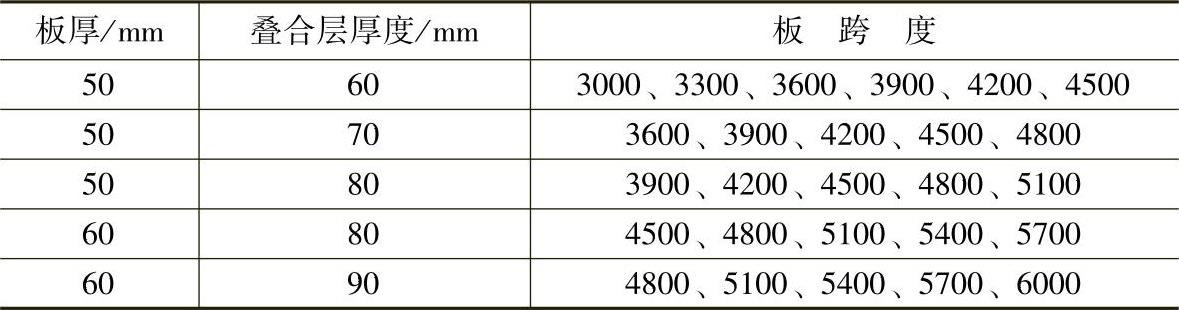

(2)预应力混凝土实心板模板板厚与叠合层厚度相组合后,形成的主要规格尺寸见表7-4。

表7-4 预应力混凝土实心板模板主要规格尺寸

3.制作、运输和堆放

(1)预应力混凝土空心板模板。

1)材料。预应力钢筋宜采用直径5mm的高强螺旋肋钢丝或CRB550中强冷轧带肋钢筋,吊钩应采用未经冷加工的Q235钢筋制作。薄板混凝土强度等级不应低于C30。

2)制作要求。

①薄板宜在构件预制厂采用台座法生产。固定台座预应力筋的放张部位宜设在台座中部,放张预应力钢筋时应采取缓慢放张措施,放张时的混凝土强度应不低于设计混凝土强度值的75%。

②薄板制作过程中的模板、钢筋、预应力和混凝土等分项质量应符合《混凝土结构工程施工质量验收规范(2010版)》(GB 50204—2002)的有关规定。

③预应力钢筋下料长度应由计算确定。薄板钢筋水平净距不宜小于25mm,排列有困难时可2根并列。采用镦头夹具多根钢筋同时张拉,钢筋有效长度相对差值不得超过1/5000,且不得大于5mm。长度不大于6m的构件,当钢筋成组张拉时,下料长度的相对差值不得大于2mm。

④冬期施工(不宜低于-15℃)预应力张拉后,如超过2d未能浇筑混凝土,需重新补张。

⑤薄板预应力筋张拉时与混凝土浇筑时的温差不得超过20℃。

⑥薄板出池起吊时的混凝土强度,如设计无要求时,应不低于设计强度的80%。

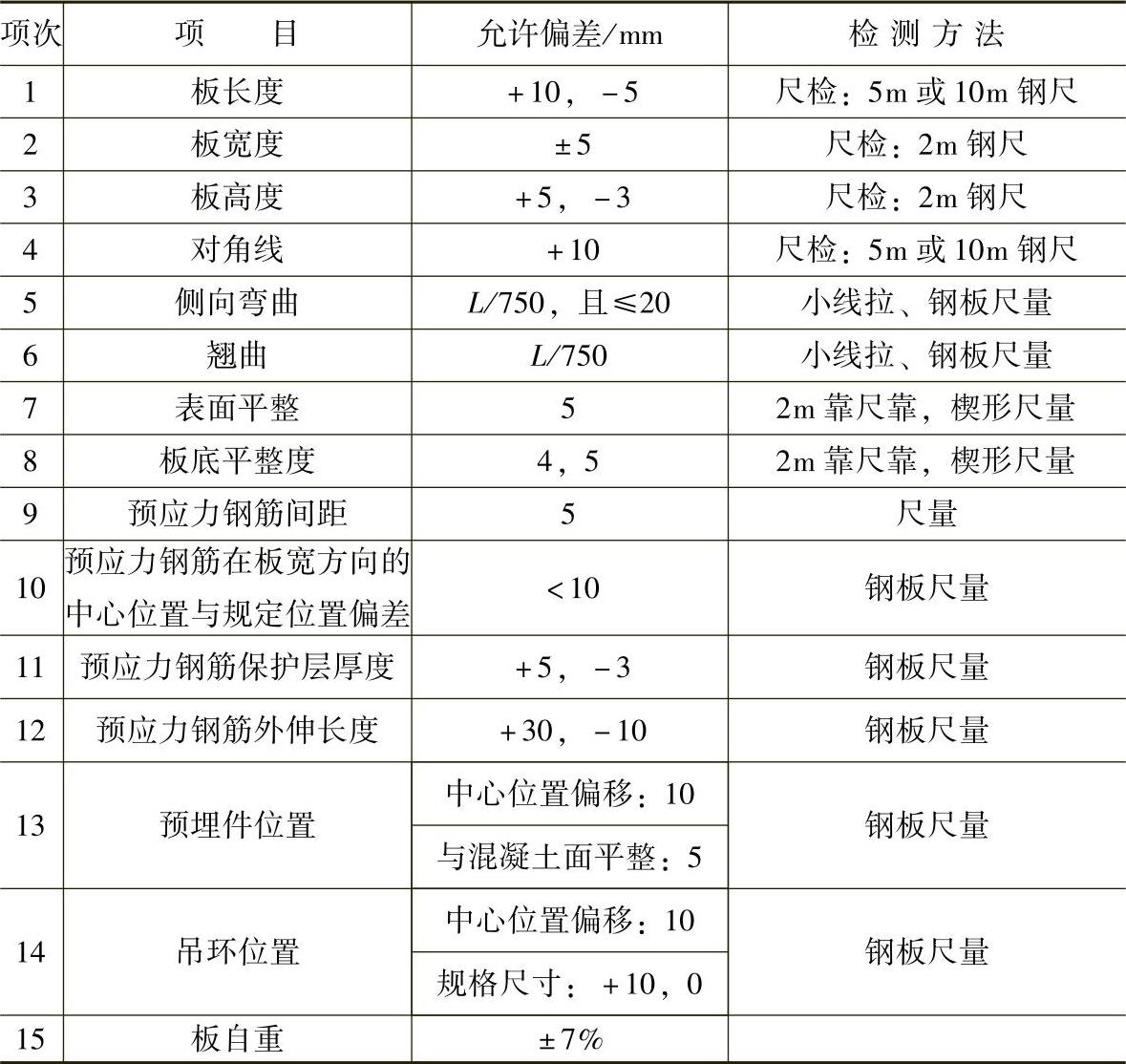

⑦薄板制作的允许偏差见表7-5。

表7-5 薄板制作的允许偏差

注:1.第15项仅用于型式试验。

2.L为板长。

3)运输和堆放要点。

①薄板装运时的支撑位置和方法应符合薄板的受力状态,并要固定牢固。

②进入施工现场后,薄板应分类、分规格堆放,并注意受力方向,码放高度不多于6块。

③堆放场地应平整夯实,堆放时应使薄板与地面之间留有一定空隙,并应有排水措施。

④薄板堆放按受力情况设置支撑垫木,垫木要上下对齐,距板端200~300mm,垫平垫实。

(2)预应力混凝土实心板模板。

1)材料。薄板混凝土强度等级不低于C30,叠合层混凝土强度等级为C40。

2)制作要求。

①预应力钢筋宜沿板宽均匀布置,其预应力钢筋中心宜设置在底板截面中心处或稍偏板底的位置,薄板钢筋水平净距不宜小于25mm,排列有困难时可采用2根并列。

②预应力主筋及非预应力的混凝土保护层厚度应符合《混凝土结构设计规范》(GB 50010—2010)的规定,不足时可采用增加抹灰等保护措施。

③板端伸出的预应力钢筋长度以及侧向分布筋伸出长度应符合设计要求,不得弯折或折断。

④预应力混凝土实心板模板应配置横向分布筋,分布筋应在预应力钢筋上绑扎或预先点焊成网片再安装。

⑤薄板面结合用构造钢筋的设置应符合设计要求,其下半部应埋入薄板混凝土内并与预应力钢筋绑扎,上部露出板面的高度不宜小于2/3叠合层厚度,结合筋的混凝土保护层不应小于10mm。

⑥吊钩的直径、数量应按设计及图样配置确定,最小直径不宜小于8mm,埋入混凝土的深度不应小于30d(d为钢筋的直径),并应焊接或绑扎在预应力钢筋上。

⑦薄板制作允许偏差,除主筋外伸长度的允许偏差为5mm外,其他都不允许超过5mm。(www.daowen.com)

3)运输和堆放要点。

①薄板吊运时应慢起慢落,并防止与其他物体相撞。

②堆放场地平整坚实,薄板与地面应有一定空隙,距板端200mm处及跨中位置均应设置垫木,当板标志长度≤3.6m时跨中设一条垫木,当板标志长度>3.6m时跨中设两条垫木,垫木要上下对齐。薄板的堆放高度不宜多于6层,储存期不宜超过2个月。

③薄板混凝土强度达到设计要求后方可出厂。运输时在支点处要绑扎牢固,以防移动和跳动。薄板的边部与绳索接触处的混凝土应采用衬垫进行防护。

④冷轧带肋钢筋延伸率较小,构件承受动荷载的性能较差,在制作、运输、安装、使用中应加以注意。

4.安装准备工作

(1)单向板如出现纵向裂缝时,必须征得工程设计单位同意后方可使用。钢筋向上弯成45°,板表面的尘土、浮渣应清除干净。

(2)在支承薄板的墙或梁上,弹出薄板安装标高控制线,并分别画出安装位置线和注明板号。

(3)按硬架设计要求,安装好薄板的硬架支撑,检查硬架上龙骨的上表面是否平直和符合设计标高要求。

(4)将支承薄板的墙或梁顶面伸出的钢筋调整好。检查墙、梁顶面是否符合安装标高要求,以墙、梁顶面标高比板底设计标高低20mm为宜。

(5)薄板硬架支撑的龙骨一般可采用50mm×100mm或100mm×100mm方木;其立柱宜采用可调节钢支柱,也可采用100mm×100mm木立柱;其拉杆可采用脚手架钢管或50mm×100mm方木。

(6)板缝模板。一个单位工程宜采用同一种尺寸的板缝宽度,或做成与板缝宽度相适应的几种规格木模。板缝应凹进缝内5~10mm(有吊顶的房间除外)。

(7)按照板跨度设计支撑,当板跨度L≤9m时,在跨中设置一道支撑;跨度L>9m时,在跨中的L/4处设置一道支撑。多层建筑中,上层支柱必须对准下层支柱。

5.安装工艺

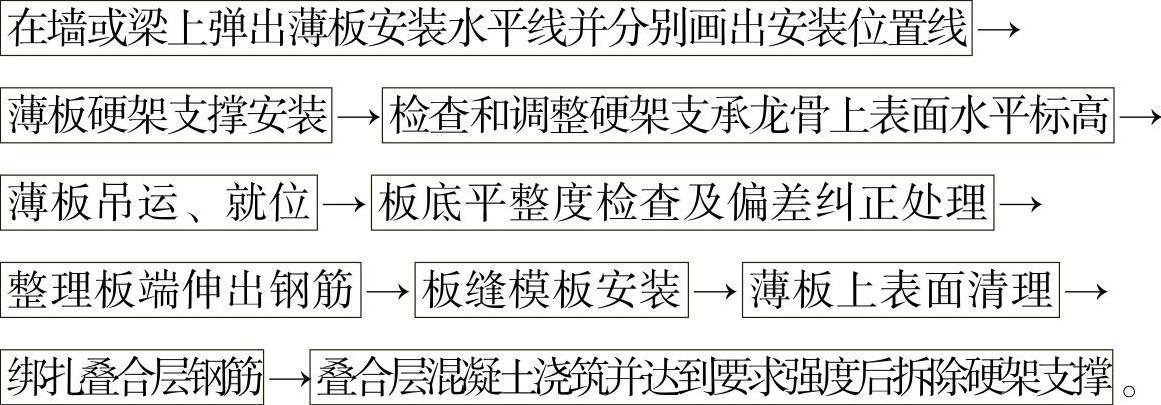

(1)安装顺序。

(2)预应力混凝土空心板安装。

1)吊装前先堵塞板端孔,便于混凝土灌缝。

2)薄板搁置在预制梁上,搁置点应坐浆处理;薄板搁置在现浇梁(叠合层与梁同时浇筑)上,现浇梁侧模上表面宜贴泡沫胶带,以防止漏浆,并确保薄板在梁上的搭接长度。

3)吊装时,吊点与板端距离应控制在20~30mm,吊索与板夹角不得小于50°,防止吊索内滑。

4)当薄板反拱值差别较大时,应在灌缝前将相邻薄板调平,根据具体情况在板跨中设置1~2道夹具。薄板应尽可能一次就位,以防止撬动时损坏薄板。

(3)预应力混凝土实心板安装。

1)预应力混凝土实心板板端伸出钢筋要向上弯曲90°,弯曲直径必须大于20mm。

2)薄板就位前,在跨中及紧贴支座部位均应设临时支撑,当轴跨L≤3.6m时跨中设置一道支撑,当轴跨3.6m<L≤5.4m时跨中设置两道支撑,当L>5.4m时跨中设置三道支撑。

3)施工均布荷载不应大于1.5kN/m2,荷载不均匀时,单板范围内折算均布荷载不宜大于1.0kN/m2,否则需采取加强措施。

4)临时支撑拆除要符合施工规范要求,一般应保持连续两层有支撑。

(4)浇筑混凝土。

1)浇筑叠合层混凝土前,薄板表面必须清扫干净,并浇水充分湿润(冬期施工除外),但不能有积水。

2)浇筑叠合层混凝土时,应特别注意用平板振动器振捣密实,以保证与薄板结合成整体。

(5)灌缝。

1)灌缝前应清除板缝之间的杂物,将板缝打湿,但不得有积水。

2)板缝一般采用C25的细石混凝土灌实。

3)当板面有叠合层时,先浇筑板缝混凝土,再浇筑叠合层。为保证后浇层与板粘接牢固,板缝混凝土应低于板面30~40mm。

4)在灌缝混凝土或砂浆强度达到50%前,严禁撬动薄板。

(6)叠合层及圈梁施工。

1)叠合层施工时应设可靠支撑。当跨度L≤9m时,在跨中设一道支撑。

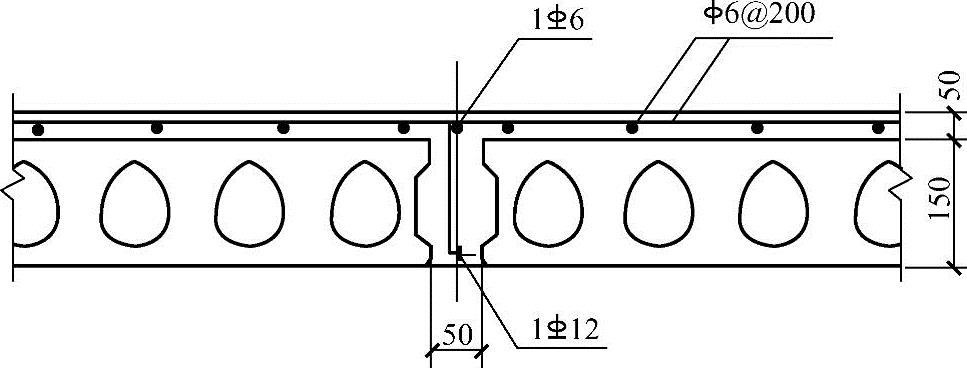

2)Φ6钢筋网片铺设。钢筋双向Φ6@200。薄板拼缝内吊1根Φ12钢筋,绑扎搭接,接头相互错开,搭接长度大于10d(d为钢筋直径),如图7-19所示。

图7-19 板与板留缝和配筋

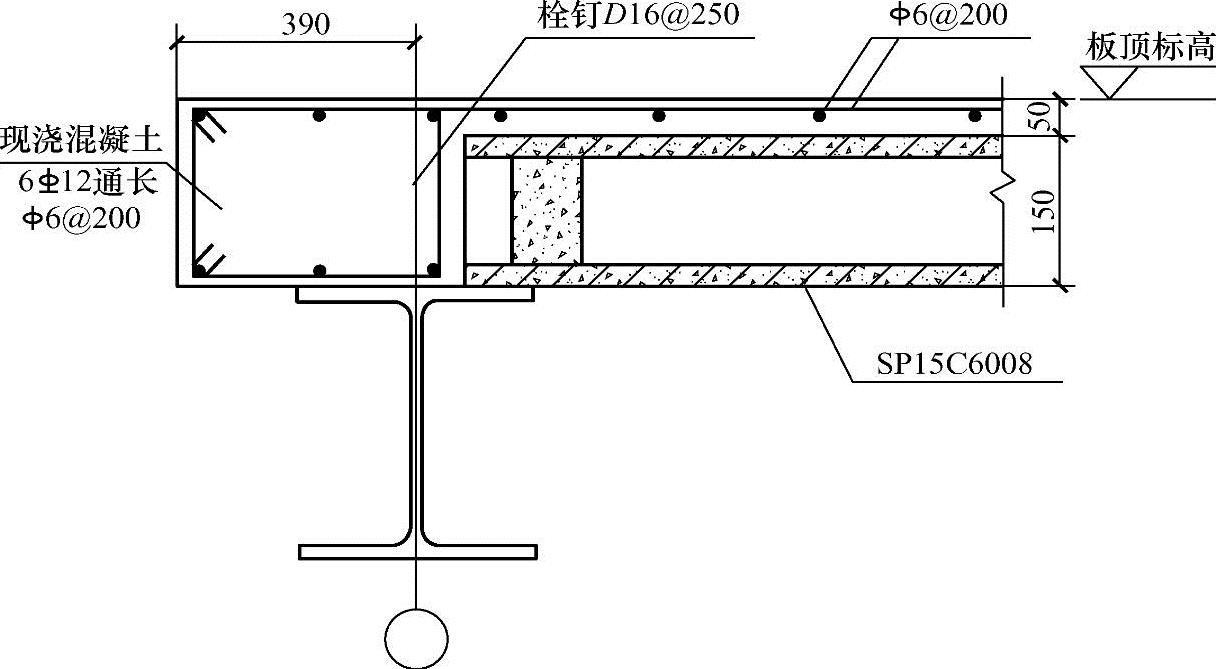

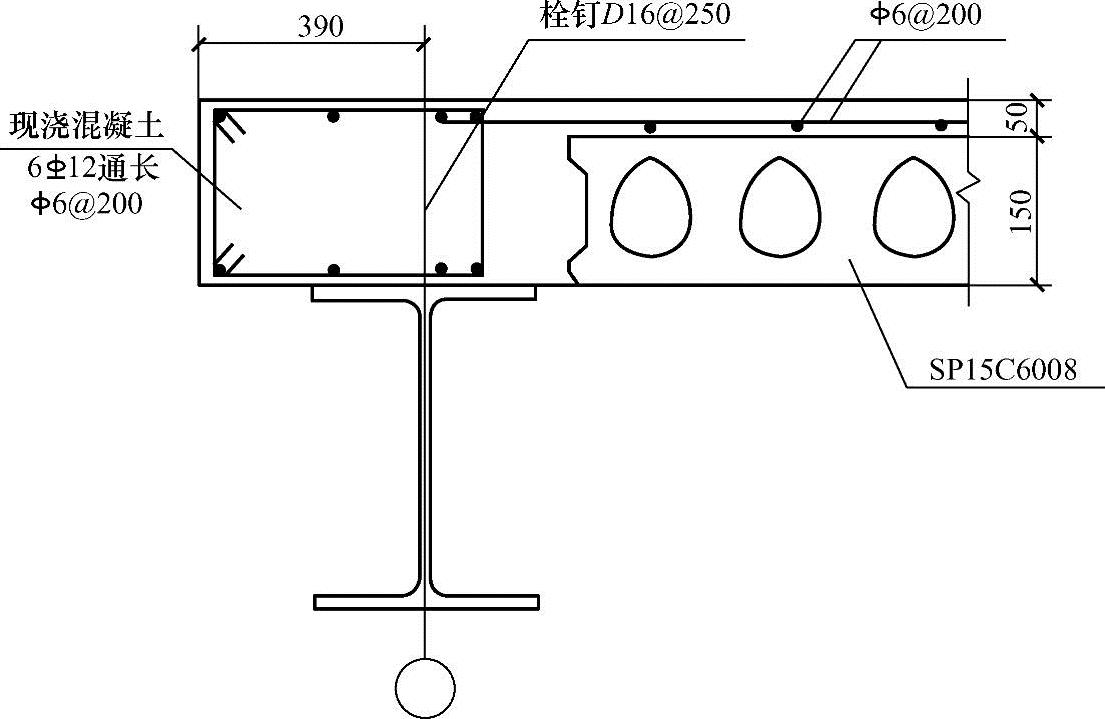

3)栓钉焊接。栓钉规格为D16,长110mm,由供货厂家采用专用焊接设备现场熔焊,如图7-20、图7-21所示。

(7)预应力混凝土薄板与叠合层支座节点构造。

1)叠合层与混凝土梁或砌体墙连接时,中间两相邻板端空隙不应小于40mm,薄板和支座之间设置20mm厚水泥砂浆垫层,圈梁与叠合层为整体浇筑时不设。

图7-20 板与圈梁连接示意图一

图7-21 板与圈梁连接示意图二

2)叠合层与钢梁连接时,中间支座处两相邻板端空隙不应小于80mm,薄板和支座之间设置20mm厚水泥砂浆垫层,钢梁上的抗剪连接件根据设计要求设置。

(8)填补拼缝。

1)拼缝内应用钢丝刷清理干净。

2)填缝材料可选用掺纤维丝的混合砂浆,也可使用其他材料。

3)填缝材料应分两次压实填平,两次施工时间间隔不小于6h。

(9)支撑的拆除。预应力混凝土薄板模板需待叠合层混凝土强度达到设计强度标准值的70%后方可拆除支撑。

6.薄板安装质量要求

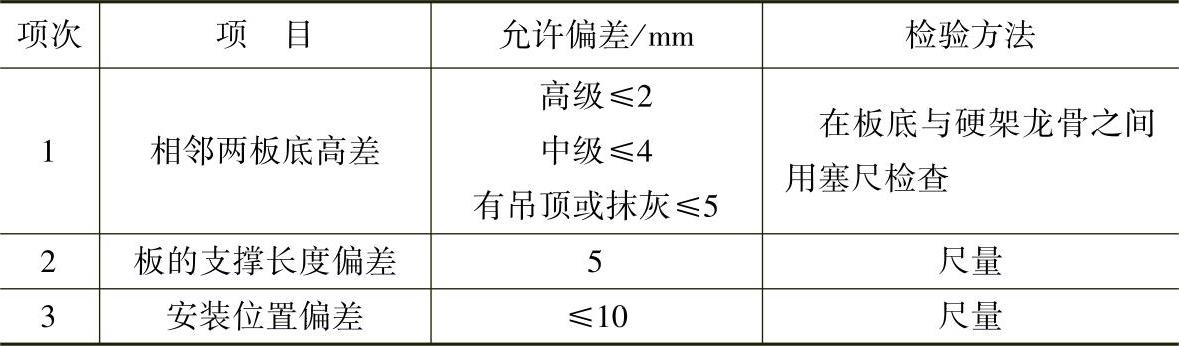

薄板安装的允许偏差见表7-6。

表7-6 薄板安装的允许偏差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。