(1)滑模装置组装前,应做好各组装部件编号及操作平台水平标记,弹出组装线,做好墙与柱钢筋保护层标准垫块及有关的预埋件等工作。

(2)滑模装置的组装宜按下列程序进行,并根据现场实际情况及时完善滑模装置系统。

1)安装提升架,应使所有提升架的标高满足操作平台水平度的要求,对带有辐射梁或辐射桁架的操作平台,应同时安装辐射梁或辐射桁架及其环梁。

2)安装内外围圈,调整其位置,使其满足模板倾斜度的要求。

3)绑扎竖向钢筋和提升架横梁以下钢筋,安设预埋件及预留孔洞的胎模,对体内工具式支承杆套管下端进行包扎。

4)当采用滑框倒模工艺时,安装框架式滑轨,并调整倾斜度。

5)安装模板时,宜先安装角模后再安装其他模板。

6)安装操作平台的桁架、支撑和平台铺板。

7)安装外操作平台的支架、铺板和安全栏杆等。

8)安装液压提升系统,垂直运输系统及水、电、通信、信号精度控制和观测装置,并分别进行编号、检查和试验;在液压系统试验合格后,插入支承杆。垂直运输系统主要是指与滑模装置有联系的垂直运输系统,例如高耸构筑物施工中采用的无井架运输系统,设在操作平台上的扒杆、布料机等,它们的质量和安装工作量都较大,其支承构件又常常与滑模装置结构相连,因此,在滑模装置组装时应考虑垂直运输系统的安装问题。

9)安装内外吊脚手架及挂安全网,当在地面或横向结构面上组装滑模装置时,应待模板滑升至适当高度后,再安装内外吊脚手架,挂安全网。

(3)模板的安装应符合下列规定:

1)安装好的模板应上口小、下口大,单面倾斜度宜为模板高度的0.1%~0.3%;对带坡度的筒体结构如烟囱等,其模板倾斜度应根据结构坡度情况适当调整。

2)模板上口以下2/3模板高度处的净间距应与结构设计截面等宽。

3)圆形连续变截面结构的收分模板必须沿圆周对称布置,每对模板的收分方向应相反,收分模板的搭接处不得漏浆。

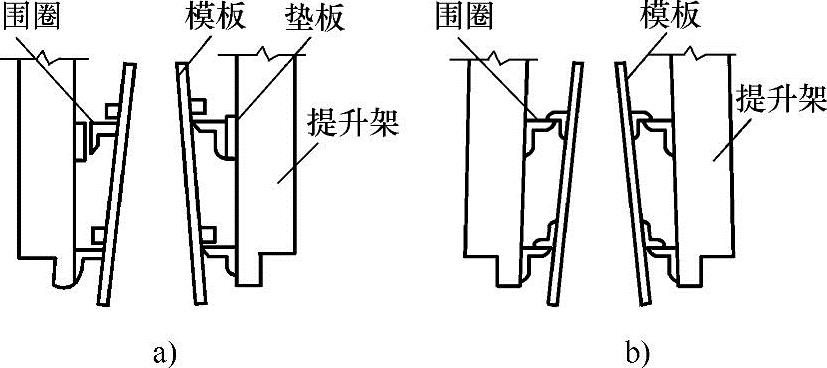

组装好的模板具有使上口小、下口大的倾斜度,目的是要保证施工中如遇平台不水平或浇灌混凝土时上围圈变形等情况时,模板不出现反倾斜度,避免混凝土被拉裂。但安装的倾斜度过大,或因提升架刚度不足使施工中的模板倾斜度过大,提升后会在模板与混凝土之间形成较大的缝隙,新浇混凝土沿缝隙流淌,使结构表面形成鱼鳞片(俗称“穿裙子”),影响混凝土结构外观。模板的倾斜度可采用下列两种方法控制:

①改变围圈间距法。在制作和组装围圈时,使下围圈的内外围圈之间的距离大于上围圈的内外围圈之间的距离。这样,当模板安装后,即可得到要求的倾斜度,如图6-2a所示。

图6-2 模板倾斜度示意(www.daowen.com)

a)改变围圈间距法 b)改变模板厚度法

②改变模板厚度法。制作模板时,将模板背后的上横带角钢立边向下,使上围圈支顶在上横带角钢立边上。下横带的角钢立边向上,使下围圈支顶在横带的立肋上,如图6-2b所示。此时,模板的上下围圈处即形成一个横带角钢立边厚度的倾斜度。当倾斜度需要变化或角钢立边厚度不能满足要求时,可在围圈与模板的横带之间加设一定厚度的垫板或钢片。采用这种方法时,每侧的上下围圈仍保持垂直。木模板的倾斜度也可通过在横带与围圈之间加垫板或钢片形成。

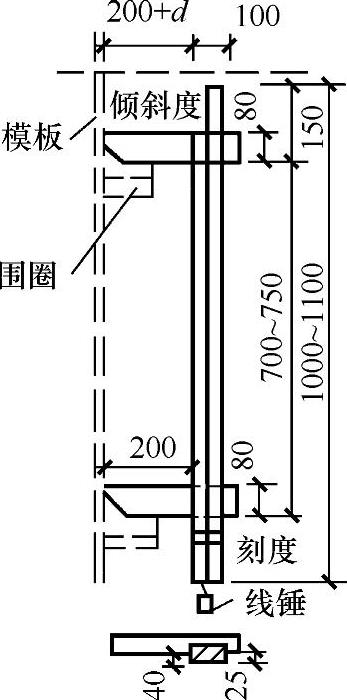

模板组装时,其倾斜度的检查可使用倾斜度样板,如图6-3所示。

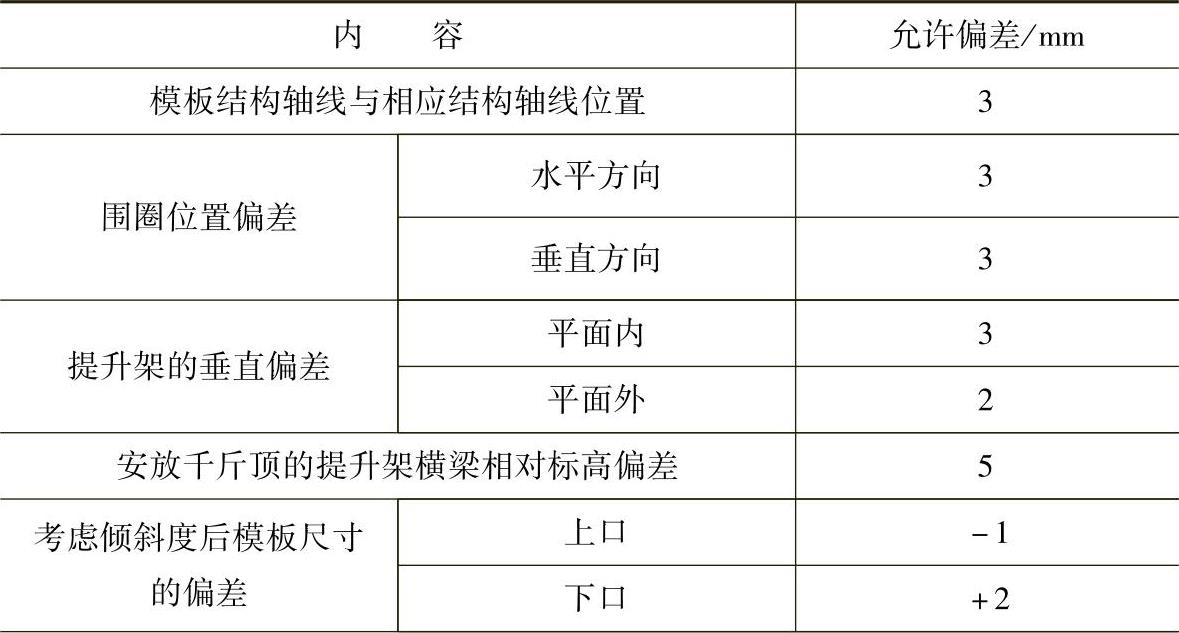

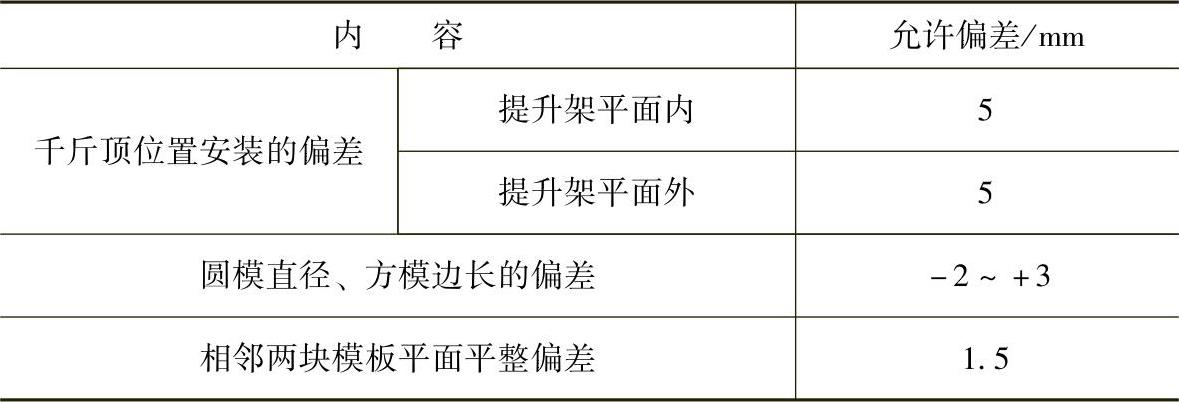

(4)滑模装置组装的允许偏差应满足表6-1的规定。

图6-3 模板倾斜度样板

d—倾斜度要求的尺寸

表6-1 滑模装置组装的允许偏差

(续)

(5)液压系统组装完毕后,应在插入支承杆前进行试验和检查,并符合下列规定:

1)对千斤顶逐一进行排气,并做到排气彻底。

2)液压系统在试验油压下持压5min,不得渗油和漏油。

3)空载、持压、往复次数、排气等整体试验指标应调整适宜,记录准确。

(6)液压系统试验合格后方可插入支承杆,支承杆轴线应与千斤顶轴线保持一致,其偏斜度允许偏差为0.2%。

模板的滑升操作是滑模施工的主导工序,其他作业均应在满足提升制度要求的前提下安排,才能保证事先计划好的滑升速度和出模混凝土的质量。滑模施工讲究提高平台上作业人员的劳动效率,减少作业人员;讲究缩短作业时间,实行不间断的正常滑升。国内外的经验表明,只要支承杆系统有足够的负荷能力,完全可以不必为提升过程限制过多的条件(如停止其他工序的作业或物料的运输等),即钢筋、混凝土和其他作业允许不停顿地进行,也无需太多地顾虑工序之间的穿插搭接等。但是要做到这一点,要求滑模施工的支承杆系统应有足够的安全储备,以抵抗更大的意外荷载。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。