1.一般规定

(1)现场安装组合钢模板的要求如下:

1)按配板图与施工说明书循序拼装,保证模板系统的整体稳定。

2)配件必须装插牢固。支柱和斜撑下的支承面应平整垫实,并有足够的受压面积。支撑件应着力于外钢楞。

3)预埋件与预留孔洞必须位置准确,安设牢固。

4)基础模板必须支拉牢固,防止变形,侧模斜撑的底部应加设垫木。

5)墙和柱模板的底面应找平,下端应与事先做好的定位基准靠紧垫平,在墙、柱上继续安装模板时,模板应有可靠的支承点,其平直度应进行校正。

6)楼面模板支模时,应先完成一个格构的水平支撑及斜撑安装,再逐渐向外扩展,以保持支撑系统的稳定性。

7)墙柱与梁板同时施工时,应先支设墙柱模板,调整固定后,再在其上架设梁板模板。

8)墙柱混凝土已经浇灌完毕时,可以利用已灌注的混凝土结构来支承梁板模板。

9)预组装墙模板吊装就位后,下端应垫平,紧靠定位基准线;两侧模板均应利用斜撑调整和固定其垂直度。

10)支柱在高度方向所设的水平撑与剪刀撑,应按构造与整体稳定性布置。多层及高层建筑中,上下层对应的模板支柱应设置在同一竖向中心线上。

(2)模板工程的安装应符合下列要求:

1)同一条拼缝上的U形卡不宜向同一方向卡紧。

2)墙两侧模板的对拉螺栓孔应平直相对,穿插螺栓时不得斜拉硬顶。钻孔应采用机具,严禁用电、气焊灼孔。

3)钢楞宜取用整根杆件,接头应错开设置,搭接长度不应少于200mm。

(3)对于模板安装的起拱、支模的方法、焊接钢筋骨架的安装、预埋件和预留孔洞的允许偏差、预组装模板安装的允许偏差,以及预制构件模板安装的允许偏差等事项均需按照现行国家标准《混凝土结构工程施工质量验收规范(2010版)》(GB 50204—2002)的相应规定办理。

(4)曲面结构可采用双曲可调模板,采用平面模板组装时,应使模板面与设计曲面的最大差值不得超过设计的允许值。

(5)模板工程安装完毕,必须经检查验收后,方可进行下道工序。

2.施工前的准备工作

(1)安装前要做好模板的定位基准工作。

1)进行中心线和位置的放线。首先引测建筑的边柱或墙轴线,并以该轴线为起点引出每条轴线。

模板放线时,根据施工图用墨线弹出模板的内边线和中心线,墙模板要弹出模板的边线和外侧控制线,便于模板安装和校正。

2)做好标高测量工作。用水准仪将建筑物水平标高根据实际标高的要求直接引测到模板安装位置。

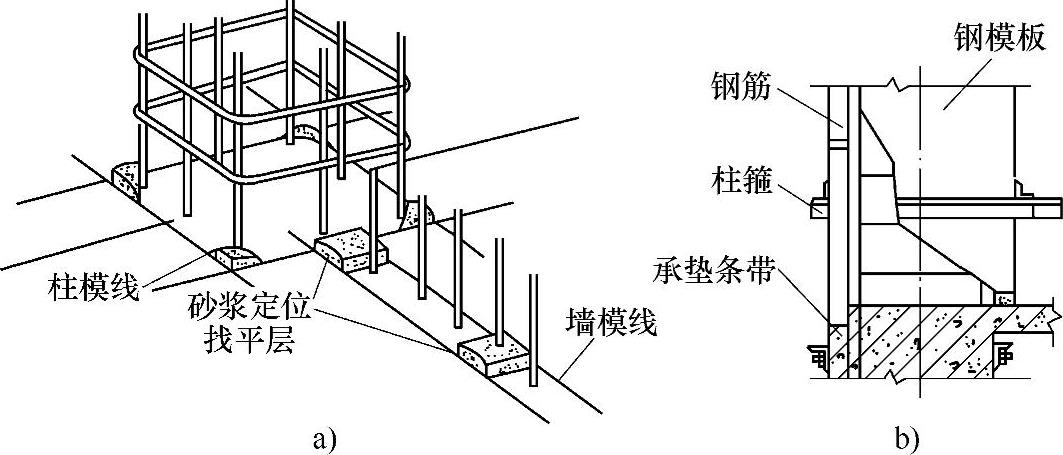

3)进行找平工作。模板承垫底部应预先找平,以保证模板位置正确,防止模板底部漏浆。常用的找平方法是沿模板边线用1∶3水泥砂浆抹找平层,如图3-27a所示。另外,在外墙、外柱部位,继续安装模板前,要设置承垫条带,如图3-27b所示,并校正其平直度。

图3-27 墙、柱模板找平

a)砂浆找平层 b)外柱外模板设承垫条带

4)设置模板定位基准。按照构件的断面尺寸先用同强度等级的细石混凝土浇筑50~100mm的短柱或导墙,作为模板定位基准。

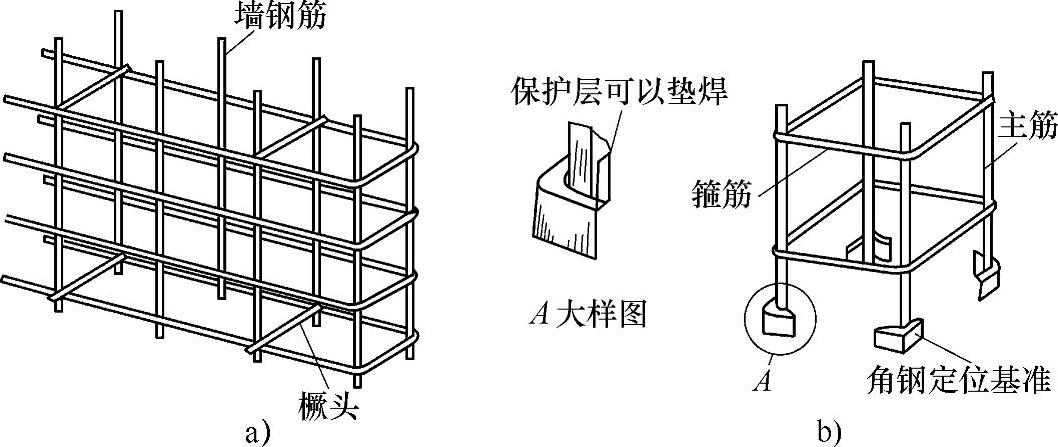

另一种做法是采用钢筋定位,即根据构件断面尺寸切割一定长度的钢筋或角钢头,点焊在主筋上(以勿烧主筋断面为准),并按两排主筋的中心位置分档,以保证钢筋与模板位置的准确,如图3-28所示。

图3-28 钢筋或角钢头定位基准示意

a)钢筋定位 b)角钢头定位

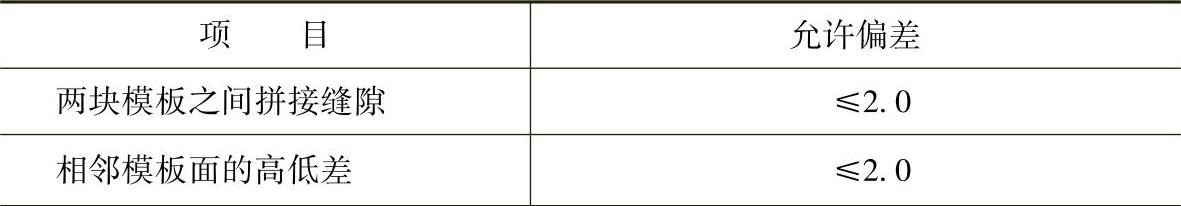

(2)采取预组装模板施工时,预组装工作应在组装平台或经平整处理的地面上进行,并按表3-22的质量标准逐块检验后进行试吊,试吊后再进行复查,并检查配件数量、位置和紧固情况。

表3-22 钢模板施工组装质量标准 (单位:mm)

(续)

(3)模板安装前应做好下列准备工作:

1)支承支柱的土壤地面应事先夯实整平,并设置好防水、排水设施,准备支柱底垫木。

2)竖向模板安装的底面应平整坚实,并采取可靠的定位措施,按施工设计要求预埋支承锚固件。

3)模板应涂刷脱模剂。结构表面需做处理的工程,严禁在模板上涂刷废机油。

3.模板支设安装要点

(1)柱模板。

1)保证柱模板的长度符合模数,不符合部分放到节点部位处理;或以梁底标高为准,由上向下配模,不符合模数部分放到柱根部位处理。柱高在4m和4m以上时,一般应四面支撑;当柱高超过6m时,不宜单根柱支撑,宜几根柱同时支撑,连成构架。

2)柱模板根部要用水泥砂浆堵严,防止跑浆;在配模时应一并考虑留出柱模板的浇筑口和清扫口。(www.daowen.com)

3)梁、柱模板分两次支设时,在柱混凝土达到拆模强度时,最上一段柱模板先保留不拆,以便与梁模板连接。

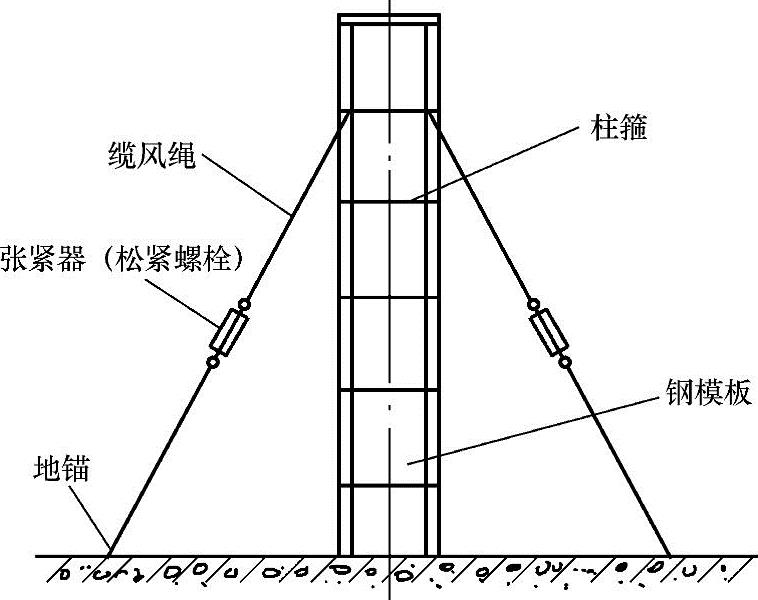

4)柱模板安装就位后,立即用四根支撑或有花篮螺栓的缆风绳与柱顶四角拉接,并校正其中心线和垂直度,如图3-29所示,全面检查合格后,再群体固定。

(2)梁模板。

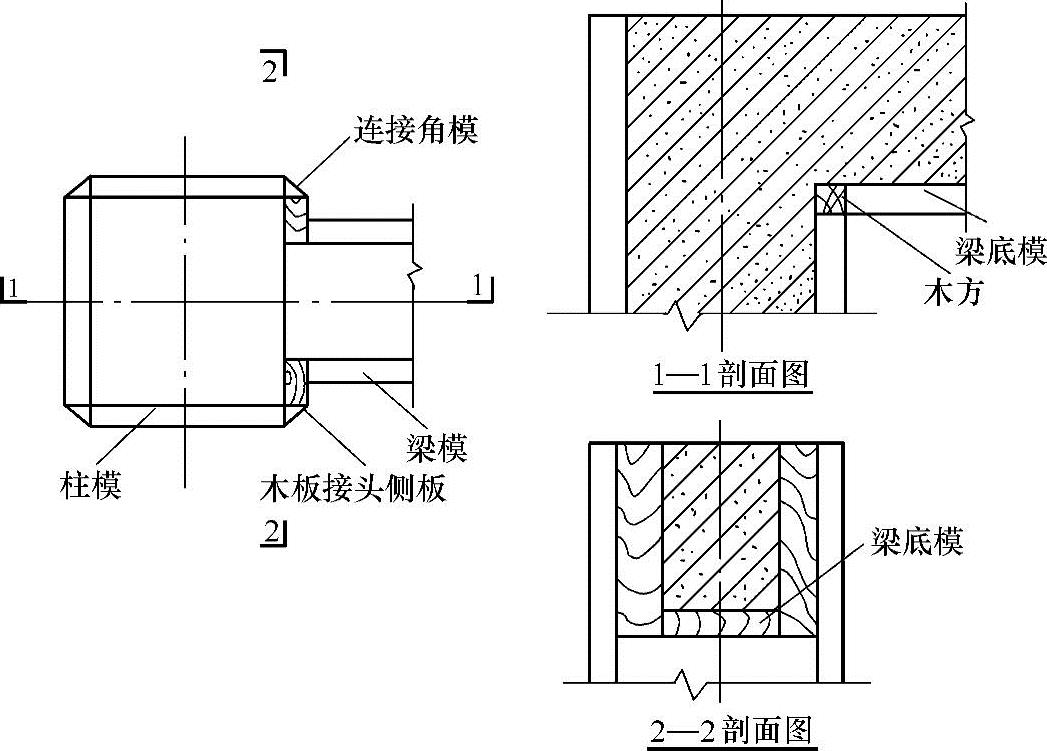

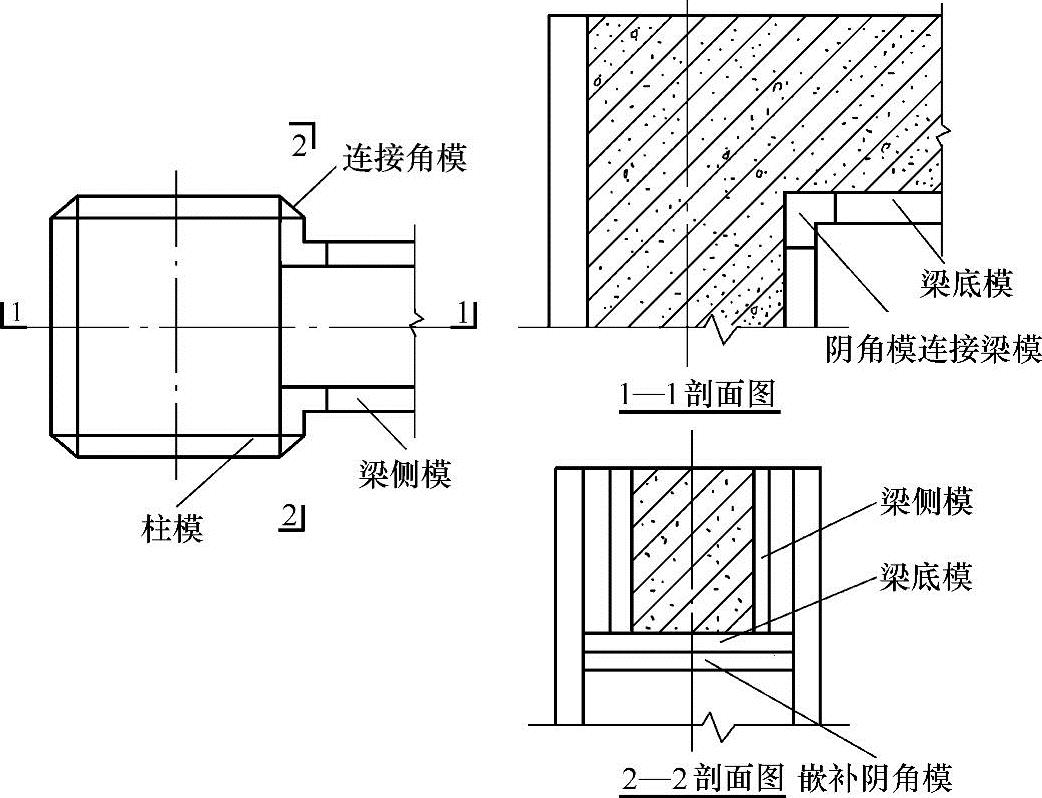

1)梁口与柱头模板的节点连接,一般可按图3-30、图3-31所示处理。

2)梁模板支柱的设置应经模板设计计算决定,一般情况下,采用双支柱时,间距以60~100cm为宜。

图3-29 校正柱模板

3)模板支柱纵横方向的水平拉杆及剪刀撑等,均应按设计要求布置;当设计无规定时,支柱间距一般不宜大于2m,纵横方向的水平拉杆上下间距不宜大于1.5m,纵横方向的垂直剪刀撑间距不宜大于6m。

4)采用扣件钢管脚手架作支架时,横杆的步距要按设计要求设置。采用桁架支模时,要按事先设计的要求设置,桁架的上下弦要设水平连接。

图3-30 柱顶梁口采用嵌补模板

图3-31 柱顶梁口用木方镶拼

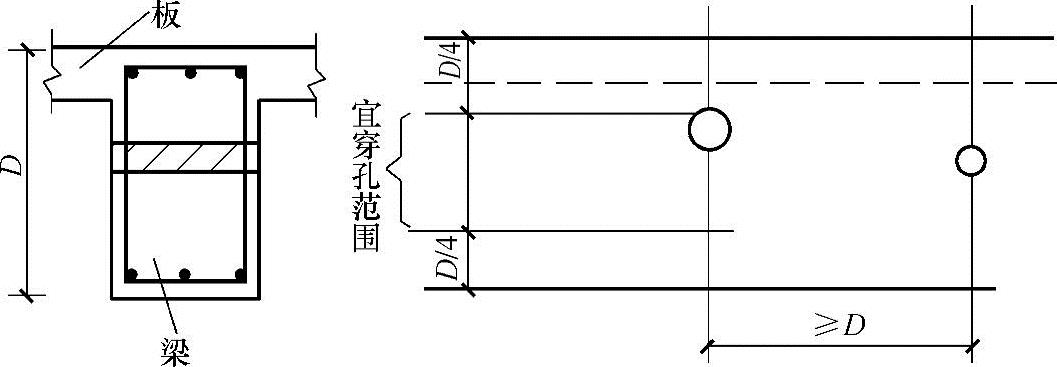

5)由于空调等各种设备管道安装的要求,需要在模板上预留孔洞时,应尽量使穿梁管道孔分散。穿梁管道孔的位置应设置在梁中,以防减小梁的截面,影响梁的承载能力,如图3-32所示。

图3-32 穿梁管道孔设置的高度范围

(3)墙模板。

1)组装模板时,要使两侧穿孔的模板对称放置,以使穿墙螺栓与墙模板保持垂直。

2)相邻模板边肋用U形卡连接的间距不得大于300mm,预组装模板接缝处宜对严。

3)预留门窗洞口的模板应有锥度,安装要牢固,既不能变形,又便于拆除。

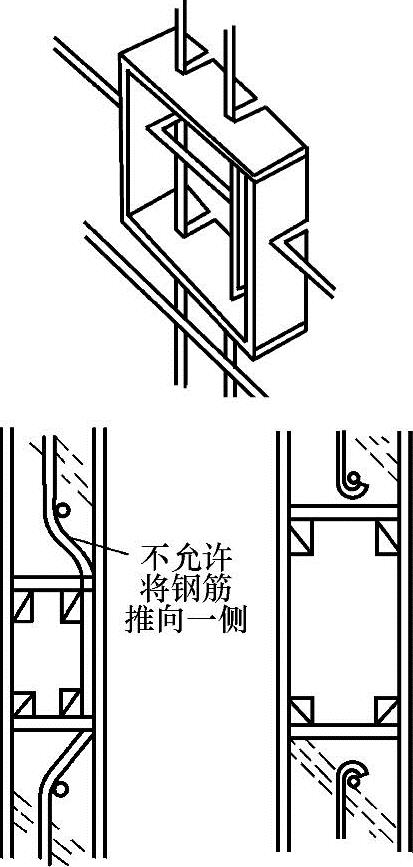

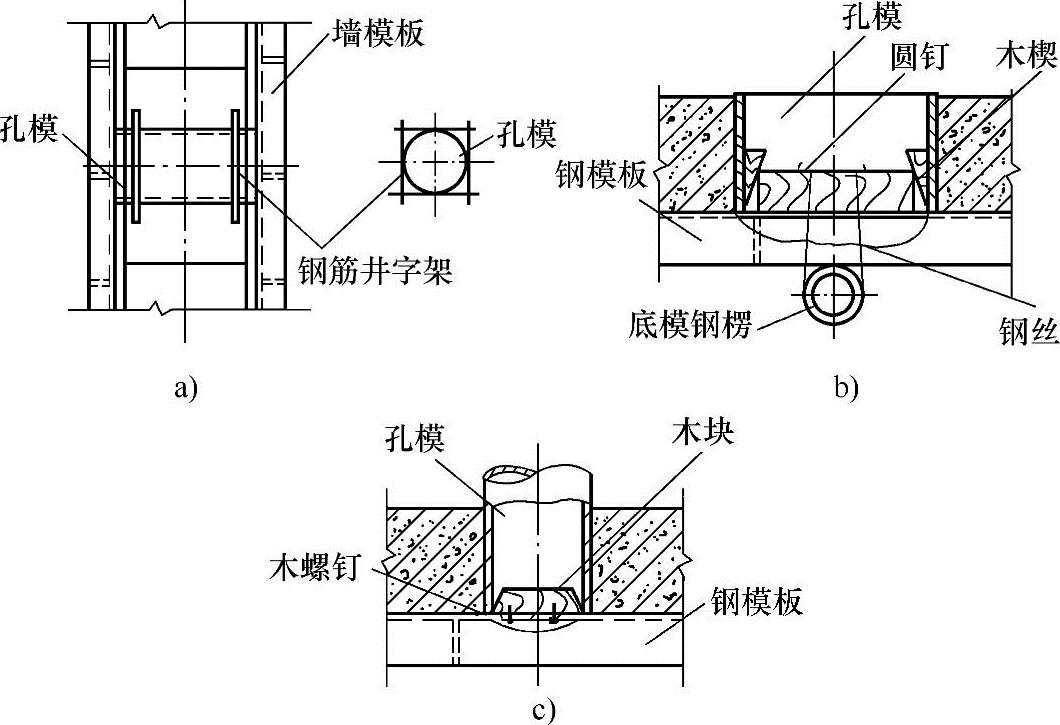

4)墙模板上预留的小型设备孔洞,当遇到钢筋时,应设法确保钢筋位置正确,不得将钢筋移向一侧,如图3-33所示。

5)墙模板的门子板设置方法同柱模板。门子板的水平间距一般为2.5m。

(4)楼板模板。

1)采用立柱作为支架时,立柱和钢楞(龙骨)的间距根据模板设计计算决定,一般情况下立柱与外钢楞间距为600~1200mm,内钢楞(小龙骨)间距为400~600mm。调平后即可铺设模板。

图3-33 墙模板上预留设备孔洞做法

在模板铺设完并校正标高后,立柱之间应加设水平拉杆,其数量根据立柱高度决定。一般情况下离地面200~300mm处设一道,向上纵横方向每隔1.6m左右设一道。

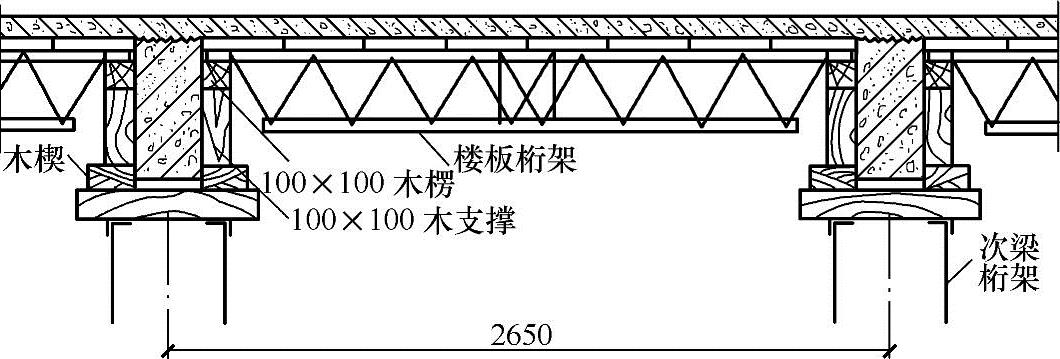

2)采用桁架作为支承结构时,一般应预先支好梁、墙模板,然后将桁架按模板设计要求支设在梁侧模通长的型钢或方木上,调平固定后再铺设模板,如图3-34所示。

图3-34 桁架支模

3)楼板模板当采用单块就位组拼时,宜以每个节间从四周先用阴角模板与墙、梁模板连接,然后向中央铺设。相邻模板边肋应按设计要求用U形卡连接,也可用钩头螺栓与钢楞连接,或采用U形卡预拼大块再吊装铺设。

4)采用钢管脚手架作为支撑时,在支柱高度方向每隔1.2~1.3m设一道双向水平拉杆。

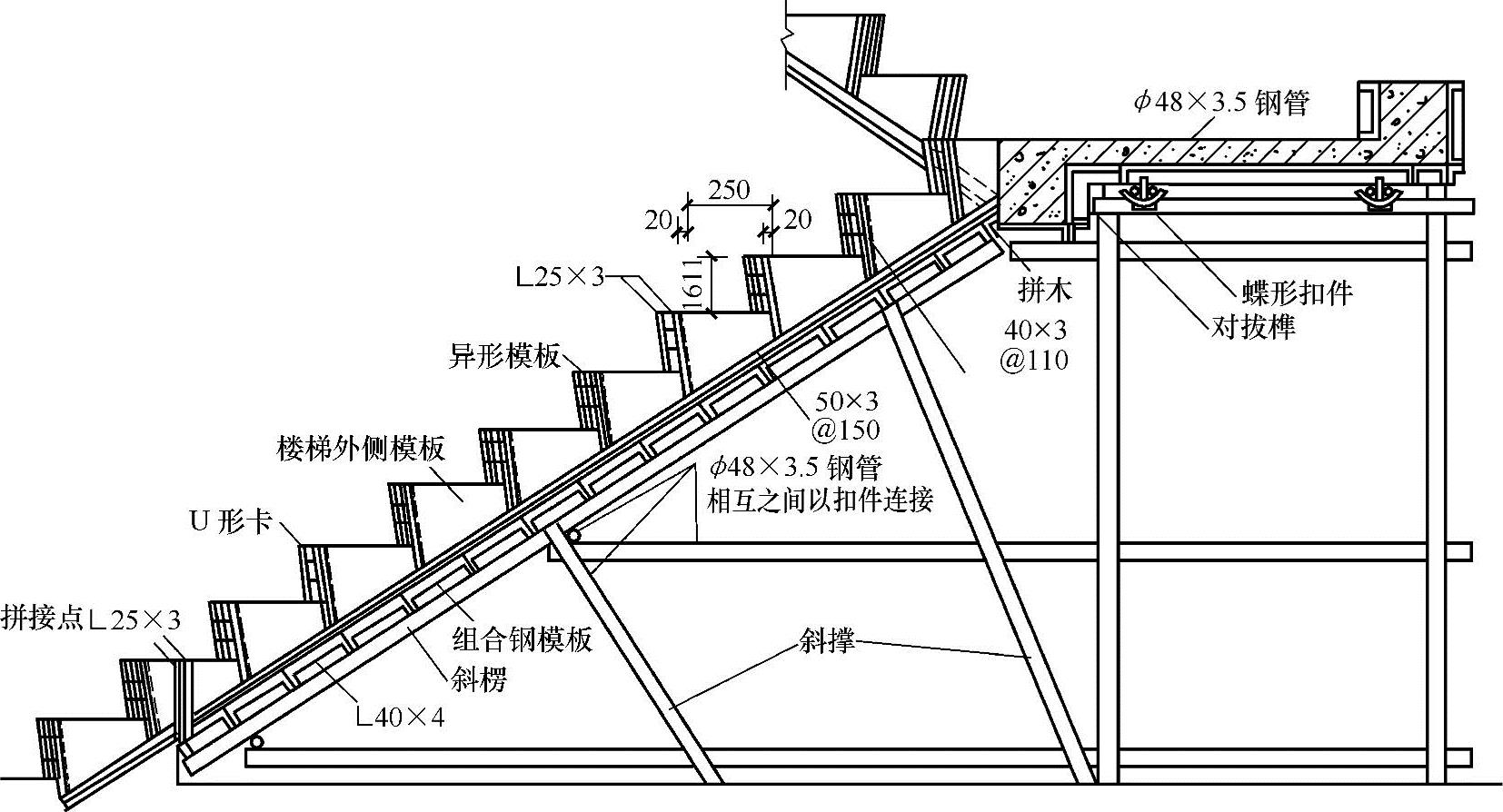

(5)楼梯模板。

楼梯模板一般比较复杂,常见的有板式和梁式楼梯,其支模工艺基本相同。施工前应根据实际层高放样,先安装休息平台梁模板,再安装楼梯模板斜楞,然后铺设楼梯底模、安装外侧模板和踏步模板。安装模板时要特别注意斜向支柱(斜撑)的固定,防止浇筑混凝土时模板移动。

楼梯段模板组装情况如图3-35所示。

图3-35 楼梯模板支设示意图(单位:mm)

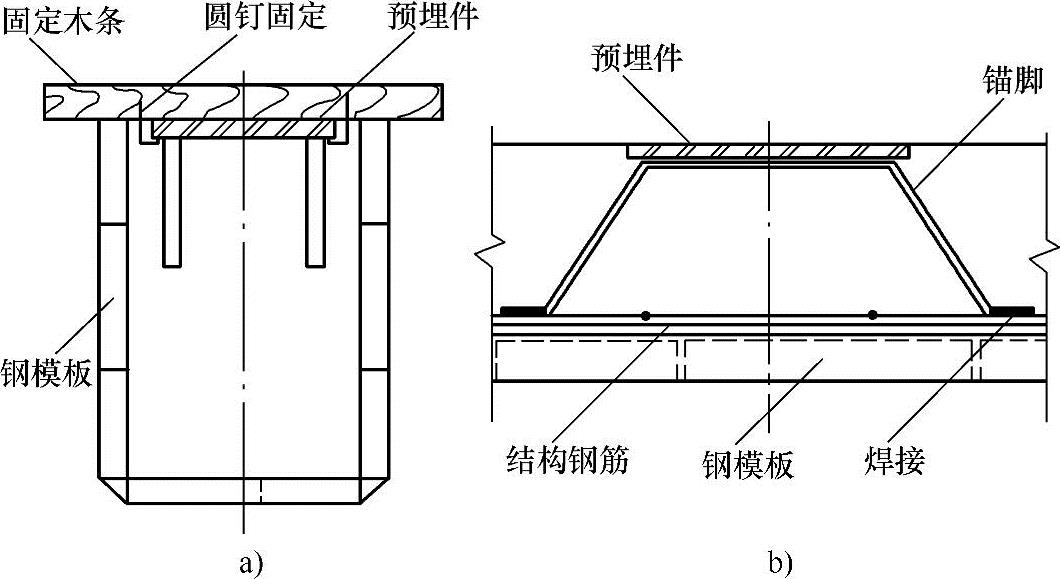

(6)预埋件和预留孔洞的设置。水平构件预埋件的留设方法如图3-36所示;预留孔洞的留设方法如图3-37所示。

图3-36 水平构件预埋件留设方法

a)梁顶面 b)板顶面

图3-37 预留孔洞留设方法

a)梁、墙侧面 b)、c)楼板板底

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。