1)预制管桩施工

(1)管桩施工平面图

管桩施工平面图如图6.1 所示,预应力管桩PHC-AB500(125)26 根,PHC-AB400(95)48 根。

图6.1 管桩施工平面图

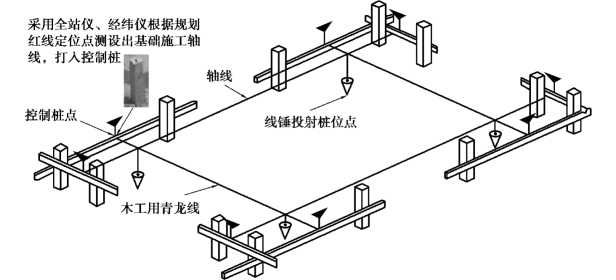

(2)测量放线

①依据业主提供的场地内控制坐标和高程系统,在工作面上测放出主要轴线控制桩桩位中心点。

②测设示意图如图6.2 和图6.3 所示。

图6.2 测设示意图

图6.3 测设示意图

③测设方法。在锤击打桩前将桩位用控制桩打入桩位中心,保证有至少3 条相交轴线对其位置进行检查,经施工方、监理方及相关部门检查无误后方可打桩,桩身的垂直度可由机械自身机构控制。

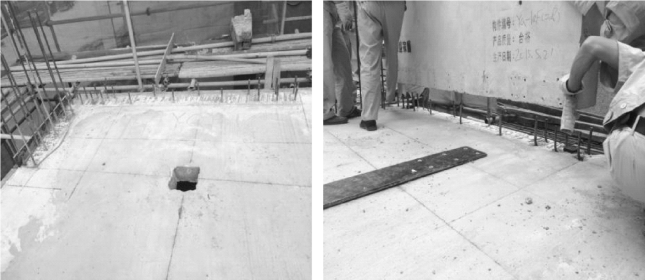

(3)挖基坑

根据基础及承台梁平面布置图及承台梁大样图确定开挖深度及平面位置,进行测量放线。再根据承台基坑深度、边坡坡度、基底几何尺寸在地面放出边线,撒好白灰。基坑采用挖掘机开挖,开挖顺序应从施工便道里侧向外侧开挖,在距基坑底设计高程预留20~30 cm 人工清底。挖基坑如图6.4 所示。

图6.4 挖基坑

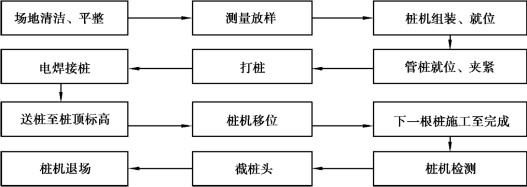

(4)锤击桩施工

①预制管桩施工工艺流程,如图6.5 所示。

图6.5 预制管桩施工工艺流程

②质量控制。

a.原材料:外购管桩进场验收,如图6.6 所示。

图6.6 桩尖设计尺寸与焊接

b.桩位控制:正式打桩前应对工程控制轴线和水准点复查一次,施工过程中也应经常复查。桩位应按施工图进行测设,桩位测设偏差应小于20 mm,测定时设置地桩,桩位测定后由业主、监理复核后签字确认。

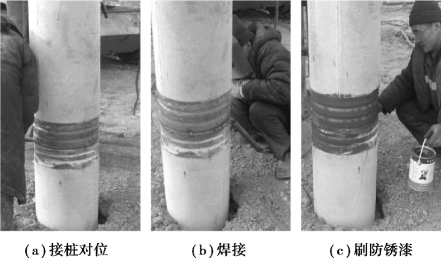

c.打桩、接桩控制: 预制桩分段打入,接桩采用焊接法,如图6.7 所示。

图6.7 接桩对位、焊接与刷漆

d.送桩深度、桩顶标高控制:送桩深度应根据设计桩顶标高和桩位自然地面标高计算确定。

e.截桩头:在清理好的基坑内,距设计桩顶标高(两种标高,分别为-1.2 m、-7.5 m)以上约10~20 mm处作标记,沿此标记采用电动切割机进行切割。切割完毕后,采用手锤和扁钻子进行断桩处理。凿桩头处理:在桩头表面,采用手锤和钻子将桩头剔凿至高于设计桩顶标高10~20 mm,注意在剔凿的过程中,应使钻子与桩头表面的夹角保持为120°。其顶面应高于设计桩顶标高10~20 mm,桩头应保持平整,桩边保证无崩角,如图6.8 所示。

③桩基础检验:

a.桩基静载测试:单桩竖向抗压静载试验检测单桩竖向抗压极限承载力,如图6.9 所示。

b.桩基动载测试:低应变反射波法检测桩身缺陷及其位置,判定桩身完整性类别。

图6.8 截桩头

图6.9 单桩桩基静载测试

c.桩基检验合格,满足设计要求,才能基础施工。

2)打垫层

垫层采用商品混凝土,强度为C15,数量约30 m3,厚度为100 mm,采用泵送由一方向推进连续浇筑,坍落度为(120 ±30)mm。采用平板振捣器来回振捣密实,严禁漏振及用铁锹拍打。尽量避免碰撞模板,防止模板移位。收面前必须校核混凝土表面标高,不符合要求处立即整改。养护设专人检查落实,防止由于养护不及时造成混凝土表面裂缝。如图6.10 所示。

图6.10 打垫层

3)基础弹线

根据控制轴线,采用经纬仪、卷尺,将控制轴线、边线弹出在垫层上,保证有至少3 条相交轴线对其位置进行检查,经施工方、监理方及相关部门检查无误后方可打进行钢筋绑扎及模板安装,如图6.11 所示。

图6.11 弹出基础中线、边线

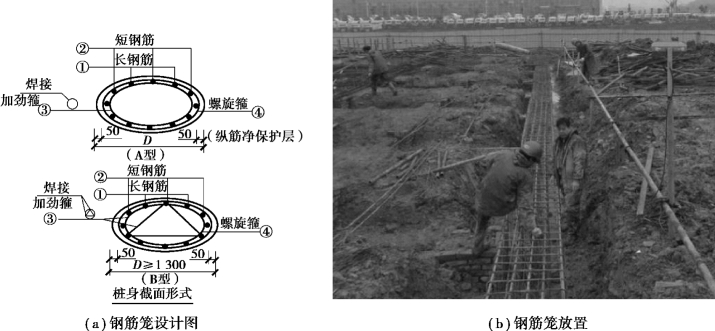

4)基础钢筋绑扎 (https://www.daowen.com)

承台钢筋集中加工,现场安装。

钢筋加工时,按图纸要求,直条钢筋在末端设置标准弯钩,根据《混凝土结构工程施工质量验收规范》(GB 50204—2015)的要求计算出每个弯钩增加长度为4.25D。

底层承台钢筋网片与桩身钢筋连接牢固,如图6.12 所示。

图6.12 钢筋笼设计与放置

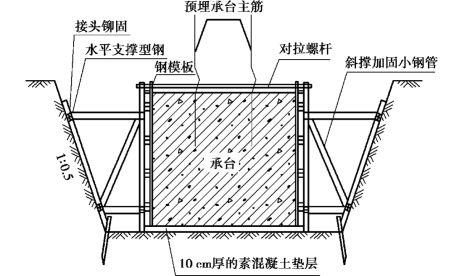

5)模板安装

(1)安装要求

模板安装示意图如图6.13 所示,要求如下:

①模板:模板采用胶合大模板,不凑模数或承台尺寸的,另做异型模板。

②模板、背带:模板用U 形卡或螺栓连接,背带采用ϕ48 以上钢管、80 mm×80 mm 木方,用蝶形卡、对拉螺栓或其他连接件将背带与模板连接成整体,纵、横布置间距0.4~0.55 m。

③外部支顶:根据模板到基坑壁的距离,选择钢管(≥ϕ50 钢管)长度。

④模板底部支撑:在施工垫层时,在承台边线外0.3 m 处预埋支顶钢筋,规格ϕ20 以上,埋入地下不小于50 cm,露出垫层顶面10 cm。模板支立时,在模板底部用木楔夹紧。

图6.13 模板安装示意图

(2)质量要求

①支立模板时重新测量放线,放线时除核对标高外,还仔细核对政府部门给的参考坐标。

②木模板根部打地钉固定,木模板顶部使用限位木方支撑,如图6.14 所示。

③支模完成后在模板内侧做好基础标高记号用于控制顶部标高。

图6.14 木模板顶部支撑

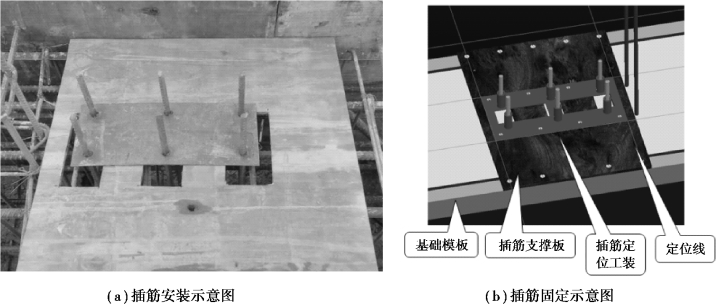

6)安装插筋

插筋与剪力墙钢筋的固定如图6.15 所示。

①根据剪力墙平面布置图及剪力墙钢筋构造图、基础插筋布置图详图,采用3 mm 厚钢板制作插筋定位工装。

②将插筋支撑板放置在基础承台模板上。

③采用经纬仪、钢尺在插筋支撑板上放线,画插筋定位工装边线,边线位置准确后固定插筋支撑板。

图6.15 插筋安装与固定示意图

④根据定位边线,插筋定位工装固定在支撑板上。

⑤采用全站仪再次复核定位尺寸。

⑥根据水平控制基准点,采用水准仪进行标高复核,将基础混凝土面标高标记至模板上。

7)安装纵筋

钢筋在有防护的钢筋制作场地制作,现场绑扎成型。钢筋的根数、直径、长度、编号排列、位置等都要符合设计的要求,钢筋接头的位置和数量符合施工规范的要求。在钢筋上认真绑好高强水泥砂浆垫块,以确保钢筋的保护层厚度。

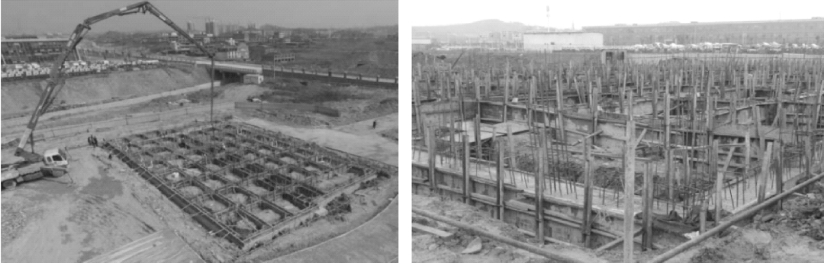

8)基础梁现浇

①混凝土连续浇筑,每节基础混凝土一次浇筑完成。浇筑时在整个基础平截面内水平分层进行,浇筑层厚控制在30 cm 以内,用插入式振捣棒分层捣固,保证混凝土密实。

②混凝土浇筑期间设专人值班,观察模板的稳固情况,发现松动、变形、移位时,及时处理。混凝土收浆后立即覆盖养护,如图6.16 所示。

图6.16 梁基础现浇

9)拆除模板和定位板

拆除模板时需注意清除水泥渣,将模板及配件分类摆放。

10)回填房心土及夯实

基础强度达到设计要求的强度后进行基础回填,基础采用开挖原土进行基坑回填,回填土对称、水平分层进行并采用多功能振动夯实机夯实,如图6.17 所示。

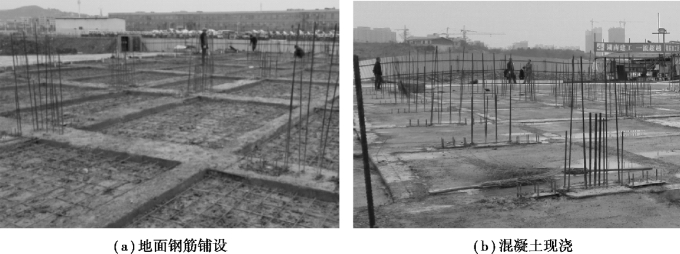

11)地面现浇

地面现浇如图6.18 所示。

图6.17 回填房心土与夯实

图6.18 地面现浇

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。