1)施工阶段PC 前期准备工作

读懂并理解PC 构件深化图纸,知道每个构件的定位、编号及质量等信息;购买PE 条、PE 棒、防水绑带、连接件、斜支撑等材料;按照图纸要求复核图纸尺寸,如首层钢筋定位、预埋斜撑连接件等,钢丝绳、吊点可调式横吊梁、手拉葫芦等起吊工具。

2)吊装前的准备工作

①复核现场PC 构件控制线和定位钢筋是否正确,首层现浇混凝土是否满足要求。②复核调节标高螺栓或硬质垫片高度是否满足图纸要求。

③检查PE 条、PE 棒、防水绑带、连接件、斜支撑等材料是否满足需求。

3)PC 结构吊装施工流程

PC 施工前,总包单位应编制审批专项《吊装方案》,并由负责人对包括司索信号指挥及吊装司机在内的相关人员进行交底,签字确认。

施工场地布置前,应进行起重机械选型定位工作,然后根据起重机械布局,合理规划场内运输道路,确定各堆场位置。根据构件数量和施工工期等确定塔吊数量。塔吊型号和位置根据构件质量和范围进行确定,原则上距离最重构件和吊装难度最大的构件最近。

(1)吊装注意事项

①吊装用钢丝绳、吊装带、卸扣、吊钩等吊具应根据预制构件形状、尺寸及质量等参数配置,应经验算或试验检验合格,并应在其额定范围内使用。

②正式吊装作业前,应按施工方案进行试吊,验证吊装参数。

③混凝土构件吊装和翻身扶直时的吊点应选择预埋的吊点。无预埋吊点时,应经计算确定吊点位置。

⑤吊装时吊索水平夹角不宜小于60°,不得小于45°;对尺寸较大或形状复杂的预制构件,宜采用有分配梁或分配桁架的吊具。

(2)墙板吊装流程

①吊装顺序:

a.预制墙板吊装顺序的确定,需遵循便于施工、利于安装的原则。

b.可采用从一侧到另一侧的吊装顺序,需提前制订安装进度计划,有效地提高施工效率,并对需要安装的墙板提前进行验收。

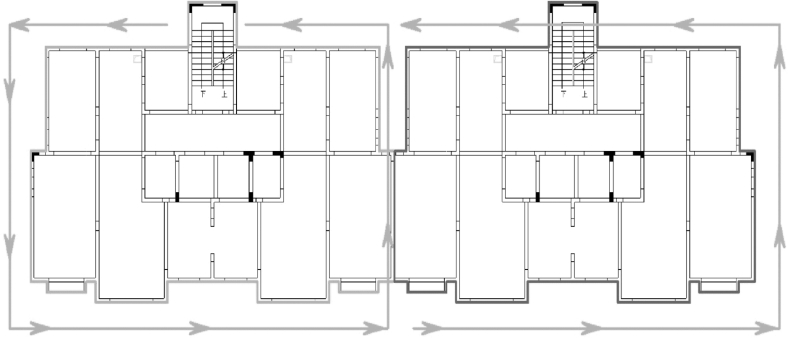

c.每层构件吊装沿着外立面逆时针逐块吊装,不得混淆吊装顺序,如图4.21 所示。

图4.21 墙板吊装顺序

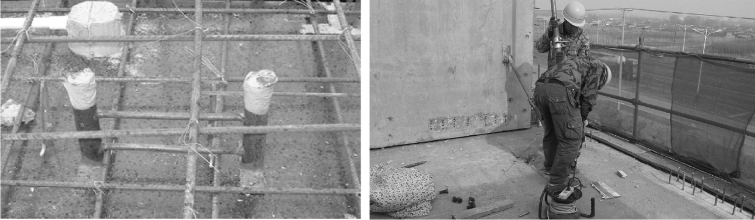

②现浇部位埋件预留。墙板斜支撑埋件在现浇板上的位置根据墙板预埋件位置确定,预埋螺栓固定可采用预埋螺栓与附加钢筋焊接固定,螺栓预埋时保证浇筑完楼板混凝土时螺栓外露不少于40 mm。并且螺栓在预埋定位前,必须用胶带将预埋螺栓螺纹缠裹好,保证在浇筑混凝土时不污染螺栓螺纹(图4.22),也可在后期安装前采用膨胀螺栓,但需保证螺栓的锚固强度及定位尺寸。

图4.22 现浇部位埋件预留

③钢筋定位:

a.转换层插筋定位。预制墙板转换层插筋定位(图4.23),要求插筋垂直度,埋入深度、规格数量符合验收规范。可采用预埋钢板控制插筋垂直度,焊接附加钢筋控制插筋的埋入深度。

图4.23 转换层插筋定位

b.钢筋定位。钢筋位置准确是构件顺利安装的关键,通过反复研究,在定位钢板的基础上增加定位套管(图4.24),有效解决钢筋位置不准及不垂直的问题。

图4.24 钢筋定位套管

c.钢筋位置验收。构件吊装前,钢筋位置、长度、间距、基层清理等严格验收,确保构件安装准确(图4.25)。

图4.25 钢筋位置验收

d.注意事项:

•墙板吊装前需对转换层的插筋进行检验及除锈工作(图4.26),保证墙板顺利安装。

•对现浇段预埋插筋位置进行二次校正,并保证插筋的垂直度,避免与预制板连接时出现套筒与插筋位置错位,影响安装进度。

图4.26 钢筋检验及除锈

④测量放线。

a.建筑物宜采用“内控法”放线(图4.27),在建筑物的基础层根据设置的轴线控制桩,用水准仪或经纬仪进行以上各层的建筑物的控制轴线投测。根据控制轴线及控制水平线依次放出建筑物的纵横轴线,依据各层控制轴线放出本层构件的细部位置线和构件控制线,在构件的细部位置线内标出编号。

(www.daowen.com)

(www.daowen.com)

图4.27 “内控法”放线

b.墙体标高控制。垫片标高控制方法控制墙体标高,每栋建筑物设标准水准点1~2 个,在首层墙、柱上确定控制水平线,首层根据建筑物水准点,在所有构件框架线内取构件总尺寸1/4 的两点用细混凝土上粘大理石垫块找平,垫起厚度2 cm(图4.28)。

图4.28 墙体标高控制

⑤外墙板安装。

A.定位、坐浆。根据测量放线确定墙板位置,并在相应位置做20 mm 的坐垫砂浆,在砂浆靠近外叶墙部位放置一通长硬质橡胶条(10 mm 宽)(图4.29)。

图4.29 定位、坐浆

预制构件连接部位坐垫砂浆的强度等级不应低于被连接构件混凝土强度等级且应满足下列要求:

a.砂浆流动度:130~170 mm。

b.抗压强度(1 d):30 MPa。

预制剪力墙底部接缝宜设置在楼面标高处,并应符合下列规定:

a.接缝高度:20 mm。

b.接缝宜采用灌浆料填实。

c.接缝处后浇混凝土表面应设置粗糙面。

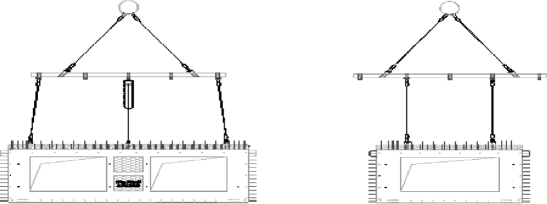

B.墙板起吊。墙板必须竖直起吊,可采用专用吊运钢梁,并确认连接紧固(图4.30)。注意起吊过程中,板面不得与堆放架发生碰撞。

起吊前需对墙板进行简单验收(型号、破损情况),保证安装的正确性,避免二次吊装。

图4.30 墙板吊装示意图

C.吊装步骤:

a.用塔吊缓缓将外墙板吊起,待板的底边升至距地面50 cm 时略作停顿,再次检查吊挂是否牢固,继续提升使之慢慢靠近安装作业面。

b.在距作业层上方60 cm 左右略作停顿,施工人员可以手扶墙板,控制墙板下落方向(图4.31)。

c.墙板在此缓慢下降,待到距预埋钢筋顶部2 cm 处,墙两侧挂线坠对准地面上的控制线,预制墙板底部套筒位置与地面预埋钢筋位置对准后,将墙板缓缓下降,使之平稳就位。

d.快速利用螺栓将预制墙体的斜支撑杆安装在预制墙板及现浇板上的螺栓连接件上,快速调节,保证墙板的大概竖直(图4.32)。

图4.31 墙板下落

图4.32 墙板调整

4)预制叠合板吊装

①预制叠合板定位技术。

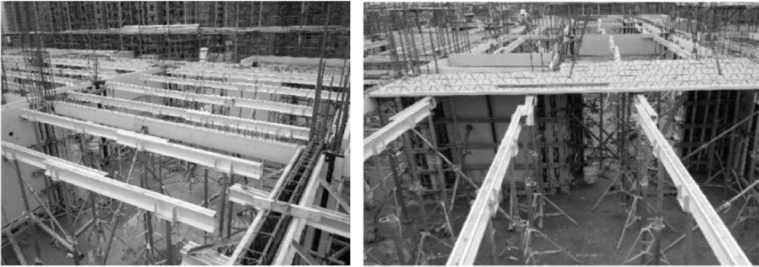

支撑体系安装:第一道支撑需在楼板边附近0.2~0.5 m 范围内设置。叠合板支撑体系安装应垂直,三角支架应卡牢。支撑最大间距不得超过1.8 m,当跨度达到4 m 时房间中间的位置适当起拱。

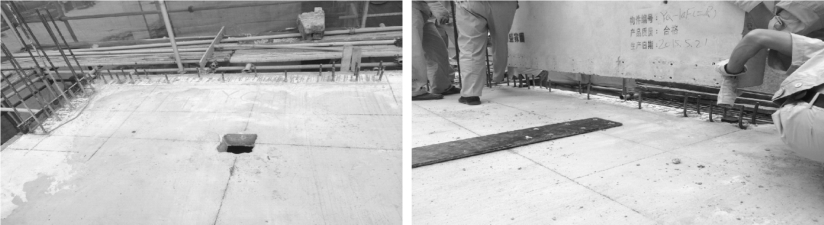

板底整体支架横杆高度调节完毕后架设方木,预制板按照板受力方向轻放,并在绑扎叠合板面层钢筋前,将板与板、板与梁空隙采用砂浆灌密实(图4.33)。

②吊装。

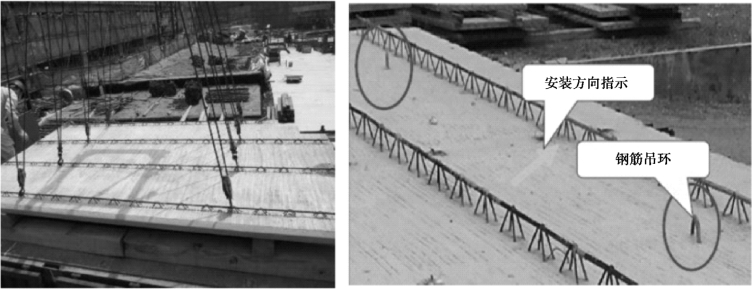

叠合板吊装:每块板需设4 个起吊点,吊点位置为叠合板中格构梁上弦与腹筋交接处或叠合板本身设计吊环,具体的吊点位置需设计人员确定(图4.34)。

预制楼板吊装完成后进行整浇层的钢筋绑扎及混凝土浇筑,整浇层钢筋必须与预制楼板预留钢筋连接。

预制楼板之间如拼缝过宽,需进行吊模嵌缝处理。

图4.33 预制叠合板定位

图4.34 叠合板吊装就位

预制叠合板正常在80 mm,厚度较薄、大片,为避免吊装时板片受力不均匀影响叠合板结构,应采用专业设备进行吊装。任一边长度大于2.5 m,均应以6 点起吊安装。

当楼板为悬臂式结构,支撑架至少达到28 d 强度或达到设计要求强度才可拆除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。