图3.109 存放

预制柱生产工艺流程:底模施工→底模上弹出模板边线、预埋件位置→底板模板及预埋件安装→钢筋绑扎→钢筋验收→侧壁铁件安装→侧壁钢筋保护层垫块安装→合侧模→模板加固→顶面铁件安装→隐蔽验收→混凝土施工。

1)钢筋工程

①钢筋原材料检验:钢筋进场应按不同的规格种类分别抽样复检和见证取样,每批量抽样所代表的数量不超过60 t,见证数量为总检验数的30%以上,钢筋经复检合格后方可进行加工,在未确认该批钢筋原料合格的情况下,不得提前进行加工。

②钢筋保护层:底部采用大理石垫块,侧壁采用塑料垫块,钢筋保护层厚度30 mm。

③钢筋主筋采用闪光接触对焊连接。纵向受力钢筋不允许采用绑扎连接,且同一断面接头不多于25%,两接头应错开35 d。闪光接触对焊接头必须先做班前焊试件送试验室进行钢筋连接试验,试验合格后在进行柱主筋焊接。施工过程中,要严格控制柱主筋焊接接头质量。

④钢筋放样:绘制钢筋配料单前,应认真学习图纸,了解设计意图,掌握图纸内容,熟悉规程规范,抗震构造节点等技术文件,钢筋配料单应准确,表达钢筋的部位、形状、尺寸、数量,钢筋放样应与钢筋表中的钢筋编号相对应,做到清晰明确,图文一致,在构造允许范围内应合理配置原料,减少钢筋损耗,节约材料。钢筋加工在干熄焦施工现场进行。钢筋运输采用板车运输至预制柱施工场地。

⑤钢筋安装:钢筋安装前必须将底模表面清扫干净(旧模板应刷脱模剂后再绑扎钢筋),将柱预埋件按照图纸要求放置并固定。钢筋按图纸所标位置先上后下进行安装。

⑥上层钢筋安装完毕后,斜腹杆钢筋应和主柱钢筋穿插绑扎。

⑦钢筋筋完毕后及时报验验收,确保钢筋绑扎正确无误,核对底板、预埋件及预埋螺栓数量、位置、型号正确方可合柱侧模。

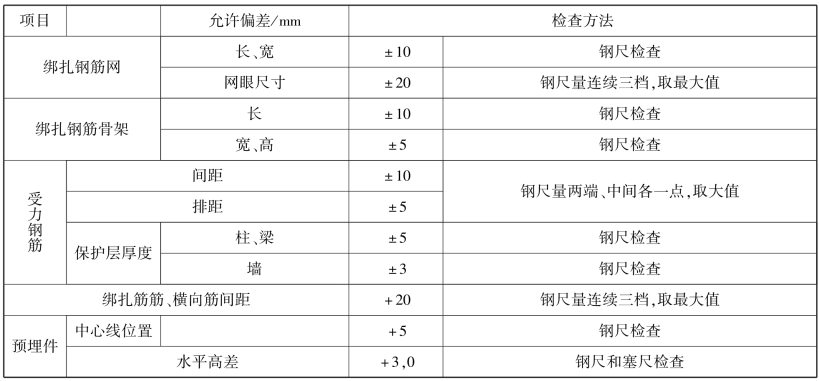

⑧钢筋加工安装质量标准见表3.5 所示。

表3.5 钢筋加工安装质量标准

2)模板工程

①对柱底模要求:首先对预制柱加工区域地面用打夯机将表面压实。用刮板对柱底模地面进行刮平,误差控制在20 mm 以内。

②预制柱加工区域压实、找平后,浇筑5 000 mm 宽、100 mm 厚C20 混凝土,由测量人员投放标高、挂线,人工用刮板将混凝土表面刮平,复测平面每2 m 一点,最大差值不大于5 mm。

③为保证底面光滑,在底模上铺一层18 mm 厚多层板,多层板底下铺50 ×100 木方@200。底模接缝用腻子刮平。侧向模板紧夹底模。

④侧模与侧模、侧模与底模模板板缝之间采用海绵胶条封缝,确保模板接缝严密不漏浆。

⑤预埋件四边必须切直并磨平。预埋件必须紧贴外模,并与主筋焊接固定防止移位。(www.daowen.com)

⑥模板加固采用φ12 对拉螺栓和槽钢 12 加固。模板内楞用100 ×50 木方做水平楞,间距200 mm。外楞每边采用槽钢2 12 做立楞,立楞间距400 mm,槽钢用对拉螺栓拉接。对拉螺栓与槽钢的连接采用100 ×100 ×10 钢板,外用双螺母拧紧。厂房柱腹杆支模采用18 mm 厚多层板钉做定型模板,用木方做楞和支撑。

⑦加固前要求模板的位置及垂直度必须准确。在模板加固完毕后,应对柱模的位置和垂直度再次进行校核。模板安装必须拉通线确保模板平直。

⑧模板加固完后,用吸尘器将模板内的沙土等杂物清理干净。

3)混凝土工程

①混凝土施工条件:钢筋验收完毕、预埋铁件验收完、模板验收完、模板内清理完后方可进行。

②混凝土运输采用混凝土罐车,混凝土自卸后,采用人工入模。

③混凝土施工时必须认真振捣,由于钢筋较密,混凝土振动棒采用30 型小型振动棒。混凝土施工从柱根开始逐渐向柱头施工。混凝土施工时振动棒注意不要碰撞预埋铁件,防止其移位。

④严格控制混凝土坍落度,使其为140~160 mm,每罐混凝土均要作坍落度检测。

⑤混凝土振捣完成后表面用刮杠刮平,木抹子搓平、铁抹子压光,必须保证混凝土表面平整密实,不得有气孔麻面。

⑥混凝土压光后必须及时进行养护,混凝土上强度后表面喷淡水,覆盖一层塑料薄膜,塑料薄膜上覆盖一层草帘养护混凝土,保持混凝土表面湿润。

⑦拆模必须待混凝土强度达到80%方可进行,但只允许拆外模并及时覆盖养护,柱中斜撑部分由于混凝土截面较小养护7 d 后再进行模板拆除。

⑧柱子翻身、吊运、安装必须待混凝土强度达到100%后方可进行。

⑨柱子翻身、吊运时必须用橡胶垫保护柱子边角,不得损坏。

⑩质量要求:

a.预制柱必须全数检查,检查工具:50 m 钢尺、直尺、2 m 靠尺、塞尺、细线。

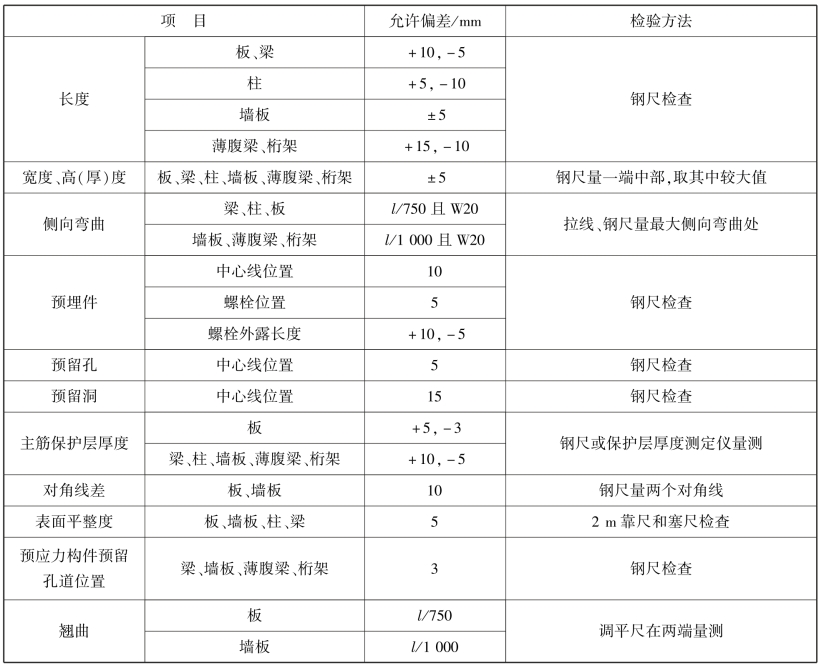

b.预制柱的尺寸允许偏差及检验方法见表3.6。

表3.6 预制构件尺寸的允许偏差及检验方法

注:①l 为构件长度(mm);

②检查中心线、螺栓和孔道位置时,应沿纵、横两个方向量测,并取其中的较大值;

③对形状复杂或有特殊要求的构件,其尺寸偏差应符合标准图或设计的要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。