预制外挂板制作工艺流程包括3 部分,即准备工作、钢筋部分和混凝土部分,具体阐述如下。

准备工作:安装模具→清理卫生→涂刷脱模剂。

钢筋部分:铺设底部面筋→绑扎加强筋→放置垫块→安装吊钉→安装门框→安装预埋件→预制上部面筋。

图3.73 存放

混凝土部分:浇筑混凝土→放置保温层→绑扎上部面筋→插玄武岩钢筋→放置外挂板连接钢筋→放置剪力键及套筒定位杆件→二次浇筑混凝土、振捣→抹平→拆除套筒定位杆件→拉毛→养护→脱模→翻板→吊板→存放。

1)准备工作

(1)安装模具

按图施工,确定模具具体尺寸(图3.74)。

(2)清理卫生

保证模具上无固体尘杂、无散落细小构件(图3.75)。

图3.74 安装模具

图3.75 清理卫生

(3)涂刷脱模剂

模具按材料分为两种:门窗洞口及暗梁处为铁制,其他为铝合金。

铝合金部分涂刷脱模剂(图3.76),铁制部分涂刷机油(防止模具生锈)。

2)钢筋部分

(1)铺设底部面筋

直接放置已经加工好的钢筋网片,用老虎钳剪断多余部分,多余的留作修补用(图3.77)。

图3.76 涂刷脱模剂

图3.77 铺设底部面筋

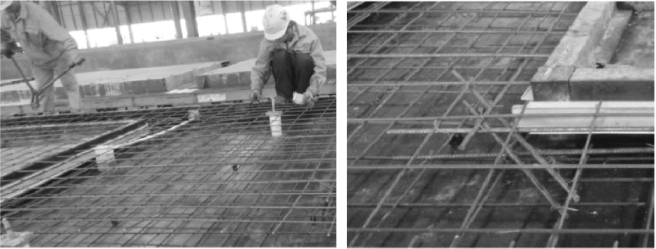

(2)绑扎加强筋

绑扎底部加强筋,同时绑扎上部加强筋(图3.78)。

图3.78 绑扎加强筋

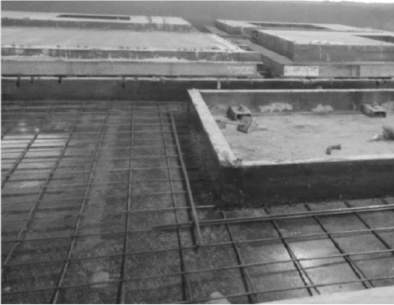

(3)放置垫块

底部放置10 mm 的塑料垫块,保证钢筋网片统一抬高10 mm,无下陷区域(图3.79)。

图3.79 放置垫块

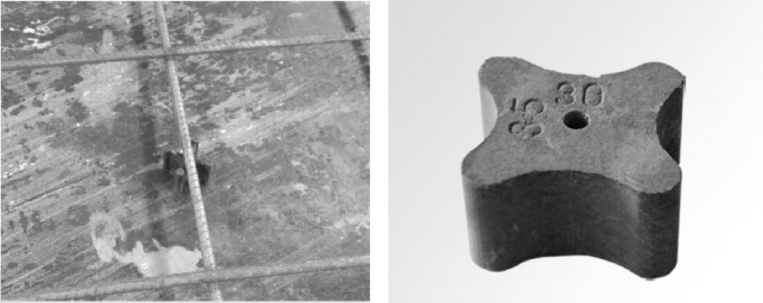

(4)安装吊钉

吊钉的安装如图3.80 所示。

图3.80 安装吊钉

(5)安装门框

用螺丝钻孔固定(图3.81)。

图3.81 安装门框

(6)安装预埋件

在已经安装好的预埋固定件上安装水电预埋件,区分预埋正反面的位置(图3.82)。

图3.82 安装预埋件

(7)绑扎上部面筋

按照模具尺寸放置上层钢筋网片,绑扎预制好的加强四周和洞口加强钢筋,但不要绑扎上部面筋、桁架钢筋和梁(图3.83)。

图3.83 绑扎上部面筋

3)混凝土部分

(1)浇筑混凝土

按照图纸设计强度浇筑合格混凝土(图8.84),按照企业标准随机取样。

图3.84 浇筑混凝土

(2)放置保温层 (www.daowen.com)

按要求放置保温层(图3.85)。

图3.85 放置保温层

(3)绑扎上部面筋

按要求绑扎上部面筋(图3.86)。

(4)插玄武岩钢筋

按照图纸要求放置玄武岩钢筋,摆放完成后用锤子轻轻击入保温板(图3.87)。

图3.86 绑扎上部面筋

图3.87 插玄武岩钢筋

(5)放置外挂板连接钢筋

按照要求放置外挂板连接钢筋(图3.88)。

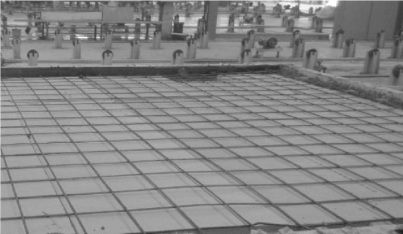

(6)定尺寸、放置剪力键及套筒定位杆件

按要求定尺寸、放置剪力键及套筒定位杆件(图3.89)。

图3.88 放置外挂板连接钢筋

图3.89 定尺寸、放置剪力键及套筒定位杆件

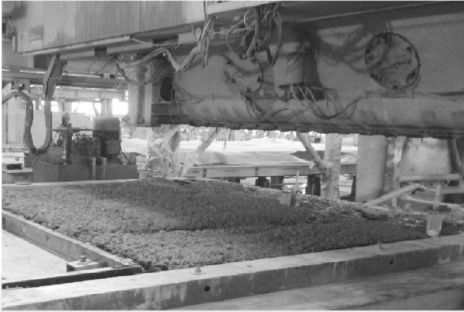

(7)混凝土二次浇筑及振捣

按要求进行混凝土二次浇筑及振捣(图3.90)。

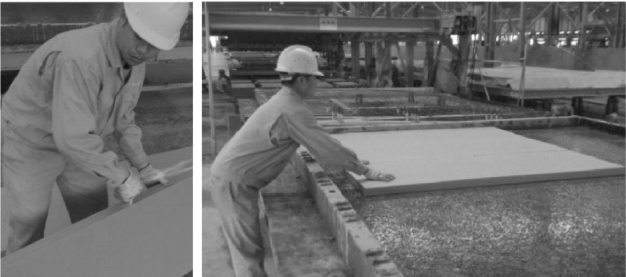

(8)抹平

人工采用收光工具抹平(图3.91)。

图3.90 混凝土二次浇筑及振捣

图3.91 抹平

(9)拆除套筒定位杆件

拆除套筒定位杆件(图3.92)。

图3.92 拆除套筒定位杆件

(10)拉毛

减少光滑度,防止结合不牢,提高黏结力(图3.93)。

图3.93 拉毛

(11)养护

采取洒水、覆膜、喷涂养护剂等方式养护,养护时间不少于14 d(图3.94)。

(12)脱模

对合格的构件采取人工脱模。用撬棍轻击至顶部模具脱离,并拆除构件上部和门窗模具,清理预埋件表面薄膜(不能使用蛮力拆除模具,以免破坏构件的整体性),然后采用机械起吊脱模(图3.95)。

图3.94 养护

图3.95 脱模

(13)翻板

采用挂钩或者卸爪挂住构件进行翻板(图3.96)。

(14)吊板

起吊机起吊,起吊时检查预制构件是否合格,并粘贴合格证(图3.97)。

图3.96 翻板

图3.97 吊板

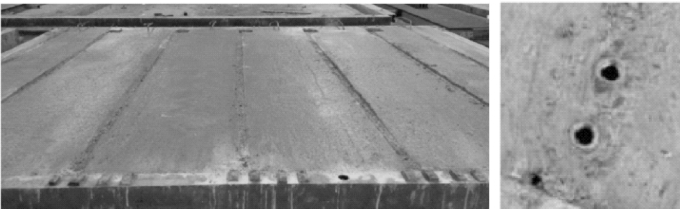

(15)存放

按照顺序摆放整齐(图3.98)。

图3.98 存放

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。