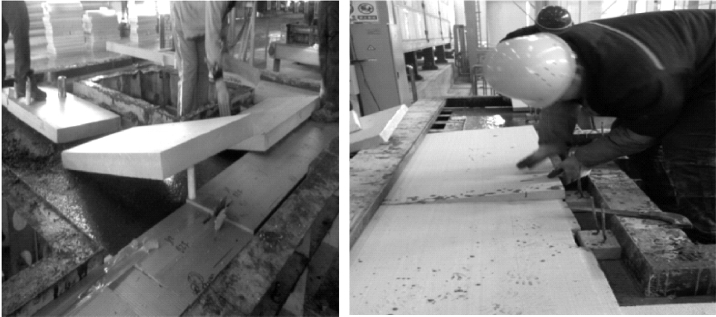

1)模台清理

模台清理如图3.39 所示,其工艺要求及注意事项如下:

图3.39 模台清理

(1)工艺要求

①人工将凝固在模台上的大块混凝土进行松动清理。

②模台清理机挡板挡住大块的混凝土残渣,旋转滚刷对模台表面进行精细清理。

③除尘器对清理过程中产生的扬尘进行清理。

④清理下来的混凝土残渣通过清理机底部的废料箱收集。

⑤模具需要人工进行清理。

(2)注意事项

①如设备清理后的模台不干净需要进行人工二次清扫;设备故障时,人工进行模台清理。

②模具清理时,保证所有拼接处均清理干净,确保组模无尺寸偏差。

③模具上下基准面必须清理干净,便于保证构件的整体厚度。

④构件粗糙面处对应的模具可以不做清理直接涂刷表面粗糙剂。

2)画线

画线如图3.40 所示,其工艺要求及注意事项如下:

①将构件CAD 图纸传送到划线机的主电脑上。

②确定基准点后,划线机自动按图纸在模台上画出模具组装边线(模具在模台上组装的位置、方向)及预埋件安装位置。

③在编程时对布局进行优化,在同一模台上同时生产多个预制构件,提高模台使用效率。

图3.40 画线

3)喷涂脱模剂

喷涂脱模剂如图3.41 所示,其工艺说明及注意事项如下:

①喷涂机对模台表面进行脱模剂喷洒。

②刮平器对模台表面喷洒的脱模剂进行扫抹,保证脱模剂的均匀性和厚度。

③如喷涂机喷涂的脱模剂不均匀,需要进行人工二次涂刷。

④如无特殊要求,可采用水性脱模剂。

图3.41 喷涂脱模剂

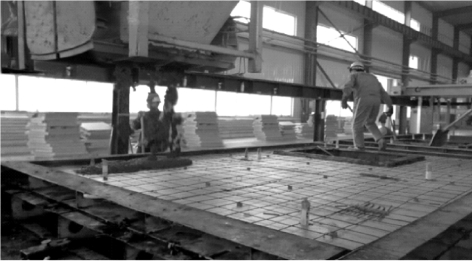

4)组模、组钢筋笼

组模、组钢筋笼如图3.42 所示,其工艺要求和注意事项分别如下。

(1)工艺要求

①提前做好预埋件安装前的准备工作。

②将灌浆软管一端安装固定在套筒上,另一端利用磁性底座(或者工装)完成套筒软管安装固定在底模上,确保整齐度。

③采用反打工艺时,利用简易工装连同预埋件(斜支撑预埋螺母、现浇混凝土模板预埋螺母)安装在模具内,确保埋件位置准确。

④正打工艺,利用磁性底座将预埋件与模台固定,并安装锚筋,完成后拆除简易工装。

⑤按照图纸安装电气埋件(线盒、线管)、安装窗口防腐木方,保证安装精度和强度。

(2)注意事项

①检查套筒安装质量(数量、型号、垂直度等)。

②检查预埋件安装质量(数量、型号、尺寸、锚筋)。

③检查电器盒安装质量(数量、位置、方向、上沿高度等)。

④安装套筒和埋件过程中不许弯曲、切断任何钢筋。

⑤套筒与固定器、磁性底座和模台要固定牢靠。

⑥整个过程中要保护底模的清洁度。

⑦整个过程尽量不踩踏钢筋骨架,保证钢筋骨架位置正确。

图3.42 组模、组钢筋笼

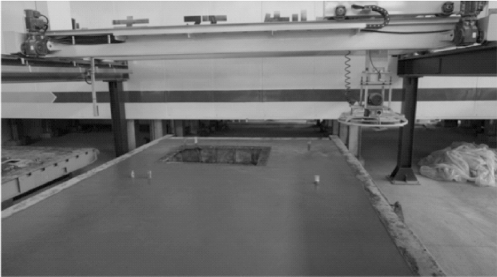

5)混凝土一次浇注及振捣

混凝土一次浇注及振捣如图3.43 所示,其工艺要求及注意事项分别如下。

(1)工艺要求

①搅拌站按要求搅拌混凝土(配合比、坍落度、体积)。

②通过运输小车,向混凝土布料机投料。

③混凝土布料机扫描到基准点开始自动布料或手动布料。

④锁紧模台,振动平台工作至混凝土表面无明显气泡逸出时停止振捣,清理模具、模台、地面上残留混凝土。

⑤停止振动后松开模台锁紧机构,完成浇筑、振捣。

⑥浇筑后,检验模具、埋件。若发生胀模、位移或封堵腔内进混凝土现象,要立即处理。

(2)注意事项

①浇筑前要对前面工序进行检验,尤其是埋件固定强度及模板固定强度。

②浇注过程尽量避开套筒和预埋件位置。

③浇筑过程控制混凝土浇筑量,保证构件厚度。

④振捣后要对表面进行找平,保证平整度,为安装挤塑板打好基础。

⑤如有特殊情况(如塌落度过小、局部堆积过高等)时要进行人工干预,用振捣棒辅助振捣,此过程严禁振捣棒触碰套筒和预埋件。

⑥清理散落在模具、底模和地面上的混凝土,保持该工位清洁。

图3.43 混凝土一次浇注及振捣

6)挤塑板安装

挤塑板安装如图3.44 所示,其工艺要求及注意事项如下:

图3.44 挤塑板安装

①挤塑板需按照图纸预先进行半成品加工。

②构件外漏挤塑板周边提前用透明胶带粘贴好。

③安装时,确保各挤塑板块靠紧。

④安装挤塑板要在已浇筑混凝土初凝前完成。

⑤安装后,检查挤塑板平整度,有凹凸不平的地方需使用橡胶锤及时处理。

⑥挤塑板四周要靠紧模板。

⑦挤塑板之间的缝隙、连接件与孔之间的缝隙使用发泡胶封堵。

7)连接件安装

连接件安装如图3.45 所示,其工艺要求及注意事项如下:

①需要控制钢筋网片与四周模具的保护层厚度。

②要注意网片与挤塑板的保护层厚度。

③要注意垫块的位置和数量。

④要注意网片与连接件之间的连接。

⑤注意网片间的搭接长度。

图3.45 连接件安装

8)混凝土二次浇注及振捣

混凝土二次浇注及振捣如图3.46 所示,其工艺要求及注意事项分别如下。

(1)工艺要求

①搅拌站按要求搅拌混凝土(配比、坍落度、体积等)。

②使用运输小车,通过空中轨道运行向混凝土布料机投料。

③混凝土布料机扫描到基准点开始自动或手动布料。

④锁紧底模,振动平台工作至混凝土表面无明显气泡逸出后,停止振捣。(www.daowen.com)

⑤停止振捣后,松开模台锁紧装置,完成浇筑振捣。

⑥浇筑后,检验模具、埋件,若发生胀模、位移或封堵腔内进混凝土现象,要立即处理。

(2)注意事项

①浇注过程尽量避开套筒和预埋件位置。

②浇筑过程控制混凝土浇筑量,保证构件厚度。

③如有特殊情况(如混凝土塌落度过小、局部堆积过高等)时进行人工干预,用振捣棒辅助振捣,振捣时避开预埋件。

④若一次浇筑的混凝土已进入初凝期,必须使用振捣棒插入式振捣,严禁使用振动平台整体振捣。

⑤清理散落在模具、底模和地面上的混凝土,保持该工位清洁。

图3.46 混凝土二次浇注及振捣

9)赶平、收面

赶平、收面如图3.47 所示,其工艺要求及注意事项如下:

①赶平设备要避免与模具直接接触。

②以模具面板为基准面控制混凝土厚度。

③预制构件边角区域需要人工进行赶平。

④清理散落在模具、模台和地面上的混凝土保持该工位清洁。

⑤反打时,若构件外漏钢筋、预埋件较多,则使用刮杠进行人工赶平,并将贴近表面的石子压下。

图3.47 赶平、收面

10)预养护

预养护如图3.48 所示,其工艺要求及注意事项如下:

①预养窑温度控制在30~50 ℃,保障混凝土的升温过程。

②预养窑内采用干蒸方式养护。

③预养时间为1~1.5 h。

④经过预养护,混凝土初凝强度达到抹面工序工艺要求。

图3.48 预养护

11)抹面、收光

抹面、收光如图3.49 所示,其工艺要求及注意事项如下:

①混凝土初凝强度达到抹面工序工艺要求时才能使用抹面机实施抹面。

②抹面机要避免与模具、埋件接触。

③预制构件边角区域需要人工进行抹平。

④此工序可分为提浆、抹平、收面3 个步骤,整个过程不允许加水。

⑤要求混凝土平整度满足要求,表面无裂纹。

⑥将模台、模具上的杂物清理干净,保持工序整洁。

图3.49 抹面、收光

12)蒸汽养护

蒸汽养护如图3.50 所示,其工艺要求及注意事项如下:

①养护最高温度不高于60 ℃。

②养护总时间一般为8~10 h。

③操作工随时监测养护窑温度,并做好记录。

④经过养护,混凝土强度达到标准养护强度的70%以上,完成蒸汽养护。

⑤蒸汽养护后,构件表面无裂纹。

图3.50 蒸汽养护

13)拆模

拆模如图3.51 所示,其工艺要求和注意事项分别如下。

图3.51 拆模

(1)工艺要求

①检查构件强度满足吊装强度要求(不低于20 MPa)方可实施拆模。

②拆卸模具上所有紧固螺丝、磁盒、胶封、胶堵等,并分类集中存放。

③使用拆模工具(工装),将模具(边模、窗模)与预制构件混凝土分离。

④将超出构件表面的埋件切割、打磨,保证该位置的平整度。

(2)注意事项

①拆卸模板时尽量不要使用重物敲打模具。

②拆模过程中要保证构件的完整性。

③拆卸下来的工装、紧固螺栓等零件必须分类、集中放到周转箱内,不得随意丢弃。

④拆模工具使用后放到指定位置,摆放整齐。

⑤将拆模后的混凝土残渣及杂物打扫干净,保持该工位清洁。

⑥拆下的模具清理完毕后放到模具存放区待用。

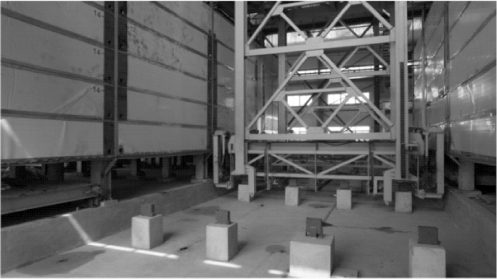

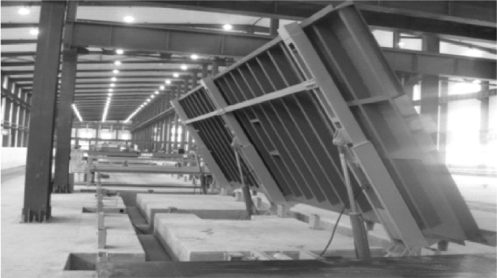

14)翻板吊装

翻板吊装如图3.52 所示,其工艺要求及注意事项分别如下。

(1)工艺要求

①混凝土强度达到20 MPa 后方可进行模台翻转、起吊。

②正确安装专用吊具。

③翻转角度控制在80°~85°。

④模台平稳后液压缸将模台缓慢顶起。

⑤通过吊车将构件运至成品运输小车。

(2)注意事项

①起吊前检查专用吊具及钢丝绳是否存在安全隐患。

②指挥人员要与吊车工配合并保证构件平稳吊运。

③整个过程不允许发生磕碰且构件不允许在作业面上空行走,严禁交叉作业。

④起吊工具、工装、钢丝绳等使用过后要存放到指定位置,妥善保管,定期检查。

图3.52 翻板吊装

15)冲洗入库

冲洗入库如图3.53 所示,其工艺要求及注意事项分别如下。

(1)工艺要求

①利用起重机将符合强度要求的拆模构件吊运至冲洗区。

②按照图纸,用高压水枪冲洗构件四周,形成粗糙面。

③拆除水电等预留孔洞的各种辅助埋件安装周转材料。

④按照技术提供的构件存放方案将构件放置在指定库位。

⑤检查构件外观和固定强度,无误后报检,并填写入库单办理入库交接手续。

(2)注意事项

①注意工序衔接,防止表面粗糙剂失效。

②冲洗后,将有缺陷的构件运到缓冲区待修处理。

③将可重复利用的模块放到指定的位置。

④一次性使用的模块收集并放到指定位置。

⑤按图纸和操作规程冲洗构件的四周,并确保漏骨深度达到质检标准。

⑥用吊车将构件运到物流车上,使用专用工具对构件进行固定。

图3.53 冲洗入库

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。