1)PC 外墙板预制技术

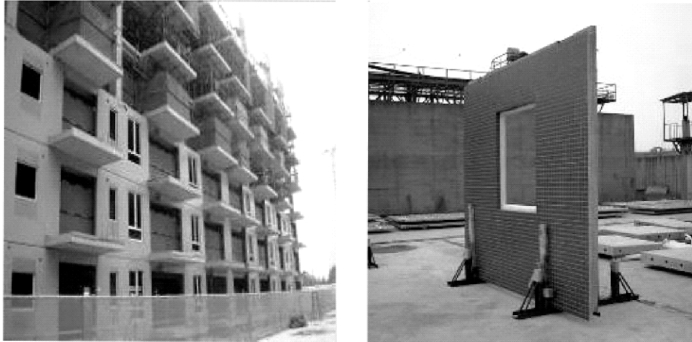

①产品概况。PC 外墙板板厚有160 mm、180 mm 等,由于外饰面砖及窗框在预制过程中完成,所以在现场吊装后只需安装窗扇及玻璃即可(图3.30)。这样给现场施工提供了很大方便,但同时也给构件生产提出了很高的要求,是对生产工艺和生产技术的一次新挑战。

图3.30 PC 外墙板

②PC 外墙板预制技术重点:

a.PC 外墙板面砖与混凝土一次成型,因此保证面砖的铺贴质量是产品质量控制的关键。

b.PC 外墙板窗框预埋在构件中,因此采取适当的定位和保护措施是保证产品质量的重点。

c.由于面砖、窗框、预埋件及钢筋等在混凝土浇捣前已布置完成,因此对混凝土振捣提出了很高的要求,是生产过程控制的重点。

d.由于PC 外墙板厚度比较小,侧向刚度比较差,对堆放及运输要求比较高,因此产品保护也是质量控制的重点。

e.要保证PC 外墙板的几何尺寸和尺寸变化,钢模设计也是生产技术的关键。

③PC 外墙板生产工艺

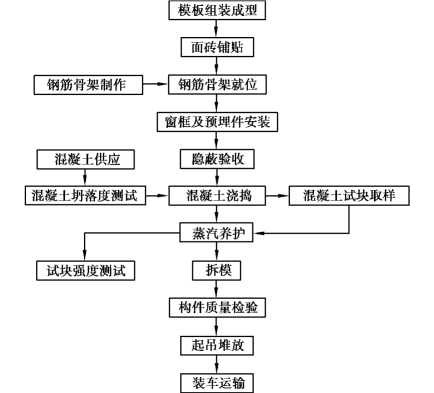

PC 外墙板生产工艺流程如图3.31 所示。

图3.31 PC 外墙板生产工艺流程

PC 外墙板的生产布置在厂内的西侧场地进行,根据生产进度需要直排布置6 个生产模位。

蒸汽管道利用原有的外线路,同时根据生产模位的位置进行布置。构件蒸养脱模后,直接吊至翻转区翻转竖立后堆放。钢筋加工成型在钢筋车间内进行,钢筋骨架在生产模位附近的场地绑扎。混凝土由厂搅拌站供应。

PC 外墙板模板主要采用钢模,钢筋加工成型后整体绑扎,然后吊到模板内安装,混凝土浇筑后进行蒸汽养护。生产过程中的模板清洁、钢筋加工成型、面砖粘贴、窗框安装、预埋件固定、混凝土施工及蒸汽养护、拆模搬运等工序均采用工厂式流水施工,每个工种都由少数相对固定的熟练工人操作实施。

2)模具设计与组装技术

(1)模具设计

由于建筑变化的需要及安装位置的不同,PC 外墙板的尺寸形状变化较为复杂,同时对墙板的外观质量和外形尺寸的精度要求也很高。外形尺寸的长度和宽度误差均不得大于3 mm,弯曲也应小于3 mm。这些都给模具设计和制作增加了难度,要求模板在保证一定刚度和强度的基础上,既要有较强的整体稳定性,又要有较高的表面平整度,并且容易安装和调整,以适应不同外形尺寸PC 外墙板生产的需要。经过认真分析研究,结合PC 外墙板的实际情况,最终确定如下模板配置方案:模板采用平躺结构,整个结构由底模、外侧模和内侧模组成(图3.32)。

此方案能够使外墙板正面和侧面全部与模板密贴成型,使墙板外露面能够做到平整光滑,对保证墙板外观质量起到一定的作用。外墙板翻身主要利用吊环转90°即可。

图3.32 预制板生产

(2)模具组装

①底模安装就位。在生产模位区,根据PC 外墙板生产的操作空间进行钢模的布置排列。底模就位后,先对其进行水平测试,以防外墙板因底模不平而产生翘曲。底模校准后,底模四周采用膨胀螺栓固定于混凝土地坪上,这样可以防止底模在生产过程中移位走动而影响产品质量。模板的组装采用可调螺杆进行精确定位,避免了采用木块定位的缺陷,在很大程度上保证了模板尺寸的精度。

②模板组装要求。钢模组装前,模板必须清理干净,不留水泥浆和混凝土薄片,模板隔离剂不得有漏涂或流淌现象。模板的安装与固定,要求平直、紧密、不倾斜、尺寸准确。此外,由于端模固定得正确与否直接关系到墙板的长度尺寸,所以端模固定采用螺栓定位销的方法。同时,为了保证模板精度,还应定期测量底模的平整度,保证出现偏差时能够及时调整。

3)预制构件生产技术操作要求

(1)面砖制作与铺贴

①面砖制作。

本次PC 外墙板使用45 mm×45 mm 小块瓷砖,且瓷砖在工厂预制阶段与混凝土一次成型。

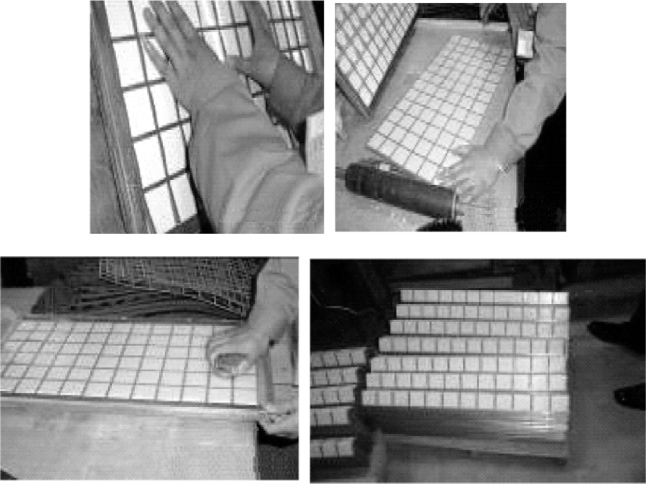

如果将瓷砖像现场粘贴一样逐块贴在模板上,必然会出现瓷砖对缝不齐的现象,会严重影响建筑的整体美观效果。为此,在PC 外墙板预制中使用的瓷砖是成片的面砖和成条的角砖。它们是在专用的面砖模具中放入面砖并嵌入分格条,压平后粘贴保护贴纸并用专用工具压粘牢固而制成的(图3.33)。

图3.33 面砖制作

平面面砖每片大小为300 mm×600 mm,角砖每条长度为600 mm。平面面砖每片的连接采用内镶泡沫塑料网格嵌条,外贴塑料薄膜粘纸的方式将小块瓷砖连成片。角砖以同样的方式连成条。

②面砖铺贴。

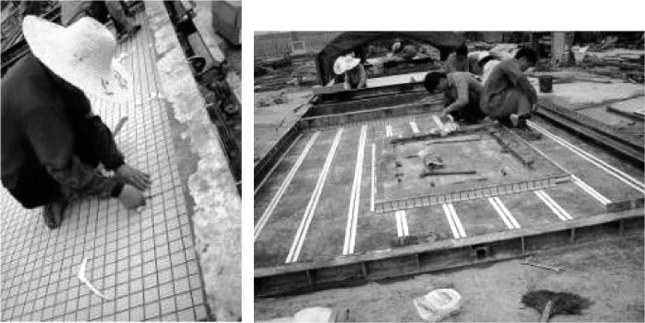

由于PC 外墙板的面砖与混凝土一次成型,现场不再进行其他操作,因此面砖的粘贴质量直接影响建筑的美观效果,所以面砖铺贴过程的质量控制十分关键。面砖粘贴前必须先将模具清理干净,不得留有混凝土碎片和水泥浆等。为了保证面砖间缝的平直,需先在底模面板上按照每张面砖的大小进行画线,然后进行试贴,即将面砖铺满底模,在检查面砖间缝横平竖直后再正式粘贴。铺贴面砖时,先将专用双面胶布从底部开始向上粘贴,然后再将面砖粘贴在底模上,面砖粘贴过程中要保证空隙均匀,线条平直,保证对缝(图3.34)。钢模内的面砖粘贴一定要相对牢固,防止浇捣混凝土时发生移动。

图3.34 面砖铺贴(www.daowen.com)

此外,为了保证面砖不被损坏,在钢筋入模时先使钢筋骨架悬空,即预先在面砖上垫放木块,钢筋骨架先放在木块上,再移去木块缓慢放下钢筋骨架。这样处理可以防止钢筋入模时压碎瓷砖,或使瓷砖发生移动。

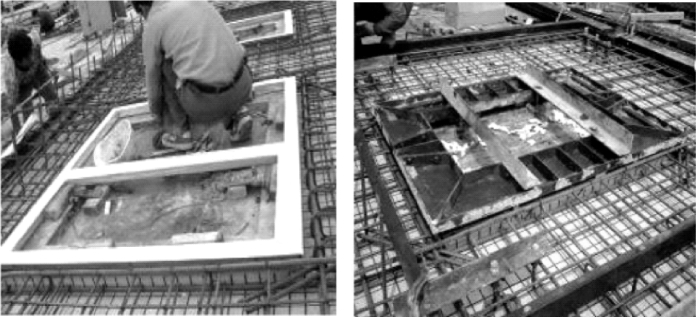

(2)窗框及预埋件安装

窗框及预埋件安装如图3.35 所示。

①窗框制作。

由于PC 外墙板的窗框直接预埋在构件中,因此在窗框节点的处理上有一些不同于现场安装之处,如需要考虑铝窗框与混凝土的锚固性等。为此,需要铝窗加工单位在根据图纸确定窗框尺寸的同时,还要考虑墙板的生产可行性。此外,在铝窗加工完成后,要采取贴保护膜等保护措施,对窗框的上下、左右、内外方向做好标志,还要同时提供金属拉片等辅助部件。

②窗框安装。

安装窗框时,首先根据图纸尺寸要求将窗框固定在模板上,注意窗框的上下、左右、内外不能装错。

窗框固定采用在窗框内侧放置与窗框等厚木块的方法来进行,木块通过螺栓与模板固定在一起,这样可以保证铝窗框在混凝土成型振动过程中不发生变形。窗框和混凝土的连接主要依靠专用金属拉片来固定,其设置间距为40 cm 以内。墙板的整个预制过程都要做好对铝窗的保护工作。窗框用塑料布做好遮盖,防止污染,在生产、吊装完成之前,禁止撕掉窗框的保护贴纸。窗框与模板接触面采用双面胶密封保护。

③预埋件安装。

由于预埋件的位置和质量直接关系现场施工,所以采用专门的吸铁钻在模板上进行精确打孔,以严格控制预埋件的位置及尺寸。此外,预埋螺孔定位好以后,要用配套螺栓将其拧好,防止在生产过程中进入垃圾,发生堵塞,待构件出厂时再将这些螺栓拆下。

图3.35 窗框及预埋件安装

(3)钢筋骨架

①钢筋成型:

a.半成品钢筋切断、对焊、成型均在钢筋车间进行。钢筋车间按配筋单加工,应严格控制尺寸,个别超差不应大于允许偏差的1.5 倍。

b.钢筋弯曲成型应严格控制弯曲直径。HPB235 级钢筋弯180°时,D≥2.5d;HRB335、HRB400 级钢筋弯135°时,D≥4d;钢筋弯折小于90°时,D≥5d(其中D 为弯芯直径,d 为钢筋直径)。

c.钢筋对焊应严格按《钢筋焊接及验收规程》(JGJ 18—2012)操作,对焊前应做好班前试验,并以同规格钢筋一周内累计接头300 只为一批进行三拉三弯实物抽样检验。

d.半成品钢筋运到生产场地,应分规格挂牌、分别堆放。

②钢筋骨架成型。由于PC 外墙板属于板类构件,钢筋的主筋保护层厚度相对较小,因此钢筋骨架的尺寸必须准确。钢筋骨架成型采用分段拼装的方法,即操作人员预先在模外绑扎小梁骨架,然后在模内整体拼装连接。钢筋保护层采用专用塑料支架,以确保保护层厚度的准确性(图3.36)。

图3.36 钢筋骨架成型

(4)混凝土浇捣

①浇捣混凝土前,应对模板和支架、已绑好的钢筋和预埋件进行检查,逐项检查合格后,方可浇捣混凝土。检查时,应重点注意钢筋有无油污现象,预埋件位置是否正确等。

②采用插入式振动器振捣混凝土时,为了不损坏面砖,不采用以往振动棒竖直插入振捣的方式,而是采用平放的方法,将面砖在生产过程中的损坏降到最低程度。混凝土应振捣停止下沉,无显著气泡上升,表面平坦一致,呈现薄层水泥浆为止。

③浇筑混凝土时,还应经常注意观察模板、支架、钢筋骨架、面砖、窗框、预埋件等情况,如发现异常应立即停止浇筑,并采取措施解决后再继续进行。

④浇筑混凝土应连续进行,如因故必须间歇时,应不超过下列允许间歇时间:

a.当气温高于25 ℃时,允许间歇时间为1 h;

b.当气温低于25 ℃时,允许间歇时间为1.5 h。

⑤混凝土浇捣完毕后,要进行抹面处理。以往常用的方法是先人工用木板抹面再用抹刀抹平,但是因墙板面积较大,采用这种方法难以保证表面平整度和尺寸精度。为了确保外墙板的质量,采用铝合金直尺抹面,从而将尺寸误差精确地控制在3 mm 以内(图3.37)。

⑥混凝土初凝时,应对构件与现浇混凝土连接部位进行拉毛处理,拉毛深度1 mm 左右,条纹顺直,间距均匀整齐。

图3.37 外墙板抹面

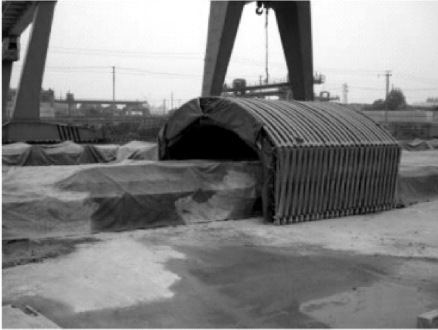

(5)蒸汽养护

PC 外墙板属于薄壁结构,易产生裂缝,故宜采用低温蒸汽养护。在原生产模位上,采用往专门定制的可移动式蒸养罩内通蒸汽的方法进行(图3.38)。这样不仅保证了充足的生产操作空间,更在很大程度上提高了预制构件的养护质量,确保脱模起吊与出厂运输的强度符合设计要求。

①蒸汽由厂内中心锅炉房通过专用管道供应至生产区,通过分汽缸将汽送至各生产模位,经各模位的蒸汽管均匀喷汽进行蒸养。

②蒸汽养护分为静停、升温、恒温和降温4 个阶段。静停一般可从混凝土全部浇捣完毕开始计算,升温速度不得大于15 ℃/h,恒温时段温度控制为55 ±2 ℃,降温速度不宜大于10 ℃/h。蒸汽养护顺序为:静停(2 h)→升温(2 h)→恒温(7 h)→降温(3 h)→结束。当蒸汽养护环境温度小于15 ℃时,需适当延长升温和降温时间。

③当墙板的温度与周围环境温度差不大于20 ℃时,才可以拉开蒸养罩。

图3.38 蒸汽养护

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。