蒸汽供热系统广泛地应用于工业厂房或工业区域。它主要承担向生产工艺热用户供热,同时也向采暖、通风、空调和热水供应热用户供热。蒸汽供热热网一般采用双管制,即一根蒸汽管,一根凝结水管。有时,根据热用户的要求还可以采用三管制,即一根管道供应生产工艺用汽和加热生活热水用汽,一根管道供给采暖、通风空调用汽,它们的回水共用一根凝结水管道返回热源,凝结水也可根据情况采用不回收的方式。

4.2.2.1 热用户与蒸汽网路的连接方式

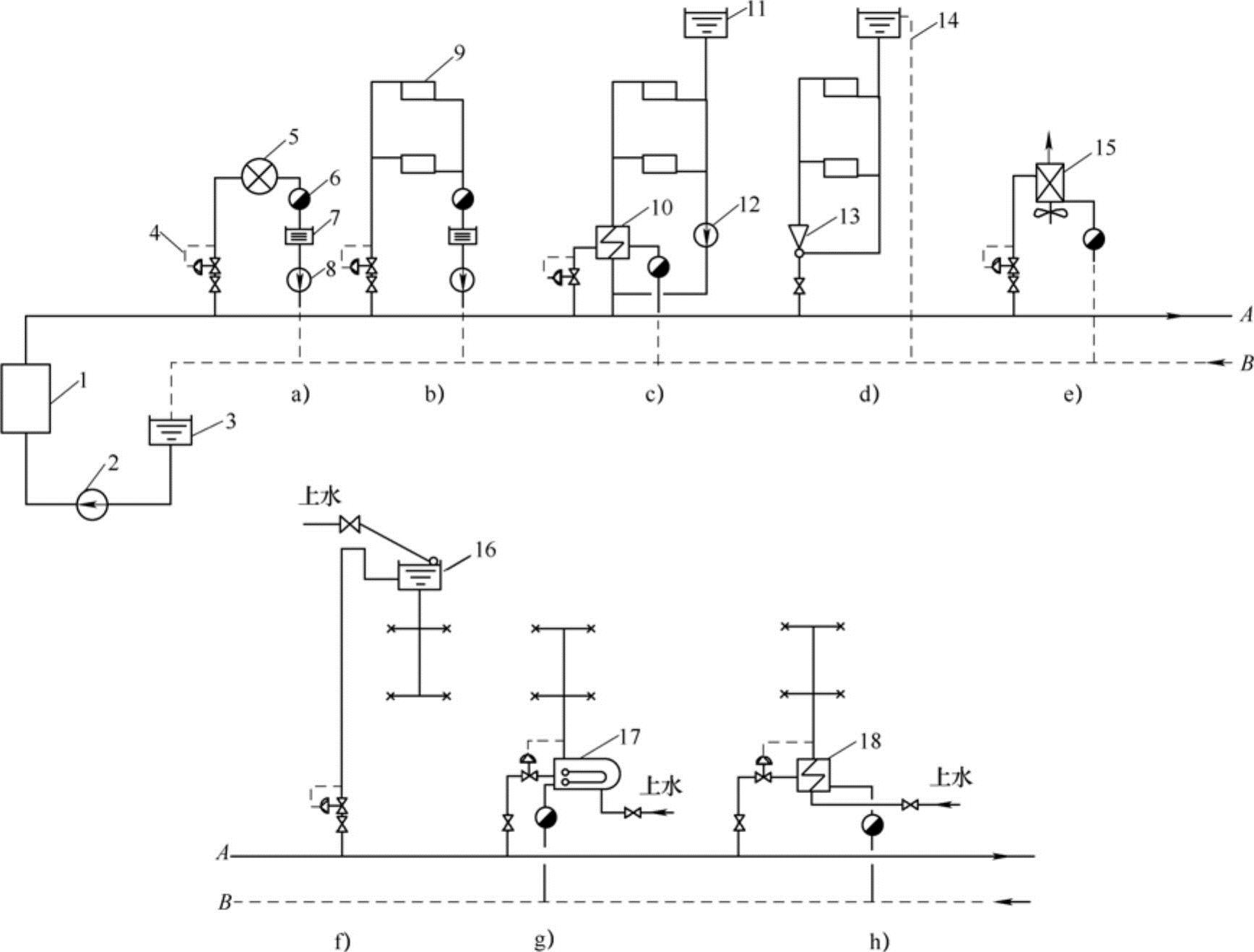

图4-4所示为蒸汽集中供热系统与热用户的连接示意图。蒸汽锅炉1生产的高压蒸汽进入蒸汽热网,通过不同的连接方式直接或间接供给热用户热量,凝水经凝水热网返回热源凝结水箱3,经凝结水泵打入锅炉重新加热变成蒸汽。

1.生产工艺热用户与蒸汽热网连接方式(见图4-4a)

蒸汽在生产工艺用热设备中,通过间接式换热器放热后,凝结水返回热源,如在生产工艺用热设备后的凝结水有污染可能或回收凝结水在技术经济上不合理时,凝结水可采用不回收的方式。此时,应在热用户内对其凝结水及其热量加以就地利用。对于直接用蒸汽加热的生产工艺,凝结水不回收。

2.蒸汽采暖热用户与蒸汽热网的连接方式(见图4-4b)

高压蒸汽通过减压阀减压后进入热用户系统,凝结水通过疏水器进入凝结水箱,再用凝结水泵将凝结水送回热源。如热用户需要采用热水采暖系统,则可采用在热用户引入口安装换热器或蒸汽喷射装置的连接方式。

图4-4 蒸汽集中供热系统与热用户连接示意图

1—蒸汽锅炉 2—凝结水水泵 3—凝结水箱 4—减压阀 5—生产工艺用热设备 6—疏水器 7—用户凝结水箱 8—用户凝结水泵 9—散热器 10—供暖系统用的蒸汽-水换热器 11—膨胀水箱 12—循环水泵 13—蒸汽喷射器 14—滋流管 15—空气加热器 16—上部贮水箱 17—容积式汽-水换热器 18—热水供应系统的蒸汽-水换热器

3.热水采暖热用户系统与蒸汽供热系统采用间接连接方式(见图4-4c)

高压蒸汽减压后,经蒸汽-水换热器10将热用户循环水加热,热用户采用热水进行采暖。

4.采用蒸汽喷射装置的连接方式(见图4-4d)

蒸汽喷射器13与前述的水喷射器的构造和工作原理基本相同。蒸汽在蒸汽喷射器的喷嘴处,产生低于热水采暖系统回水的压力,回水被抽引进入喷射器并被加热,通过蒸汽喷射器的扩压管段,压力回升,使热水采暖系统的热水不断循环,系统中多余的水量通过水箱的溢流管返回凝结水管。

5.通风系统与蒸汽热网的连接方式(见图4-4e)

它采用简单的连接方式,将蒸汽直接接入空气加热器15中加热空气。如蒸汽压力过高,则在入口处装置减压阀。

6.热水供应系统与蒸汽热网的连接方式(见图4-4f、g、h)

图4-4f所示是蒸汽直接加热热水的热水供应系统。

图4-4g所示是采用容积式汽-水换热器17的间接连接供热系统。

图4-4h所示是无贮水箱的间接连接热水供热系统,如需安装贮水箱时,贮水箱可设在系统的上部或下部。

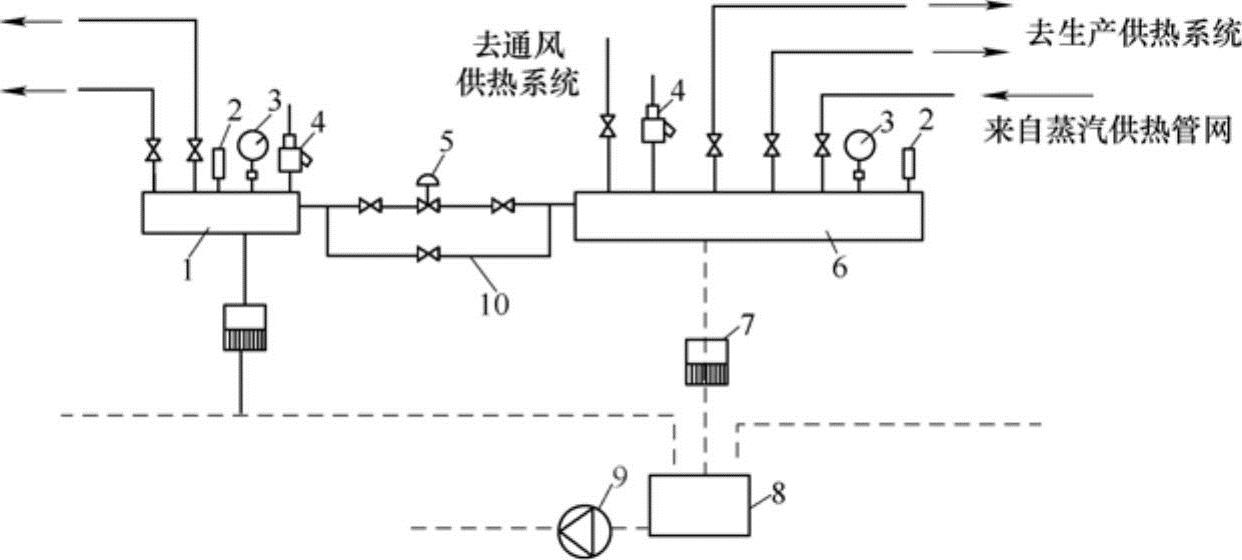

蒸汽供热管网通常是以同—参数的蒸汽向热用户供热。当热用户系统的各用热设备所需要蒸汽压力不同时,则在热用户引入口处设置分汽缸和减压装置,根据热用户系统的各种用热设备的需要,直接地或经减压后,分别送往各用热设备,以保证热用户系统的安全运行。蒸汽供热系统热用户引入口减压装置如图4-5所示。

图4-5 蒸汽供热系统热用户引入口减压装置示意图

1-低压分汽缸 2—温度计 3—压力表 4—安全阀 5—减压装置 6—高压分汽缸 7—疏水器 8—凝结水箱 9—凝结水泵 10—旁通管

蒸汽供热热网的高压蒸汽进入高压分汽缸6中,经减压装置5减压后,进入低压分汽缸1。热用户系统的高压用热设备可直接由高压分汽缸6引出。对于低压的用热设备,则由低压分汽缸1引出。各用热设备的凝结水,汇集于热用户入口的凝结水箱8中,用凝结水泵返回锅炉房的总凝结水箱中去。分汽缸中的各分支管道上都应装设截止阀,同时在分汽缸上应装设压力表3、温度计2和安全阀4等,分汽缸的下部装疏水器7,将分汽缸内的凝结水排入凝结水箱8中。

4.2.2.2 凝结水回收系统

凝结水回收系统是指蒸汽在用热设备内放热凝结后,凝结水经疏水器、凝结水管道返回热源的管路系统及其设备组成的整个系统。

凝结水水温较高(一般为80~100℃),同时又是良好的锅炉补水,应尽可能回收。

凝结水回收系统按其是否与大气相通,可分为开式凝结水回收系统和闭式凝结水回收系统。前者不可避免地要产生二次蒸汽的损失和空气的渗入,造成热量与凝结水的损失,并易产生管道腐蚀现象,因而一般只适用于凝结水量和作用半径较小的小型凝结水回收系统。

按凝结水的流动方式不同,可分为单相流和两相流两大类,单相流又可分为满管流和非满管流两种流动方式。

如按驱使凝结水流动的动力不同,可分为重力回水和机械回水。机械回水是利用水泵动力驱使凝结水满管有压流动。重力回水是利用凝结水位能差或管线坡度,驱使凝结水满管或非满管主动的方式。

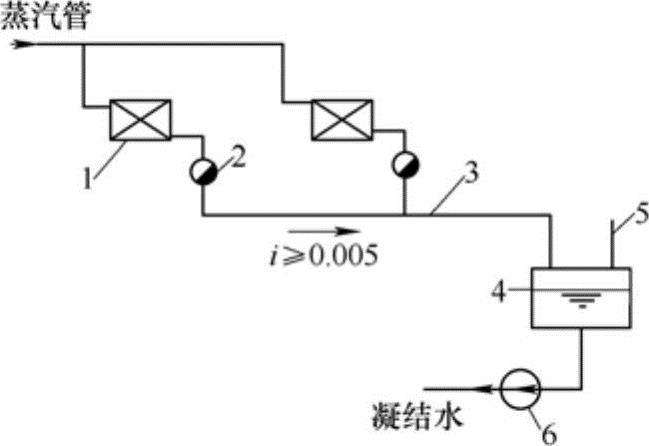

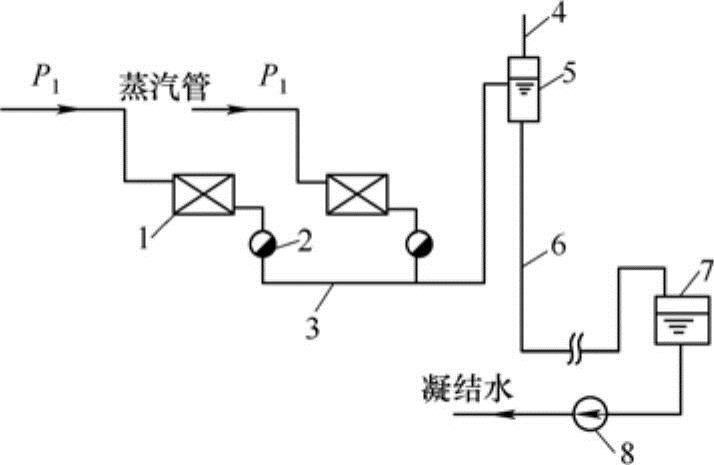

1.非满管流的凝结水回收系统(低压自流式凝结水回收系统)(见图4-6)(www.daowen.com)

低压自流式凝结水回收系统是依靠凝结水的重力沿着坡向锅炉房凝结水箱的管道,自流返回的凝结水回收系统。它只适用于供热面积小,地形坡向凝结水箱的场合,锅炉房应位于系统的最低处,其应用范围受到很大限制。

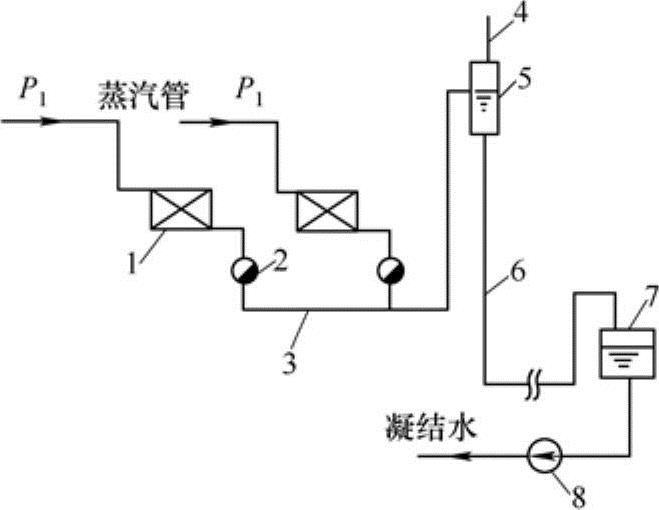

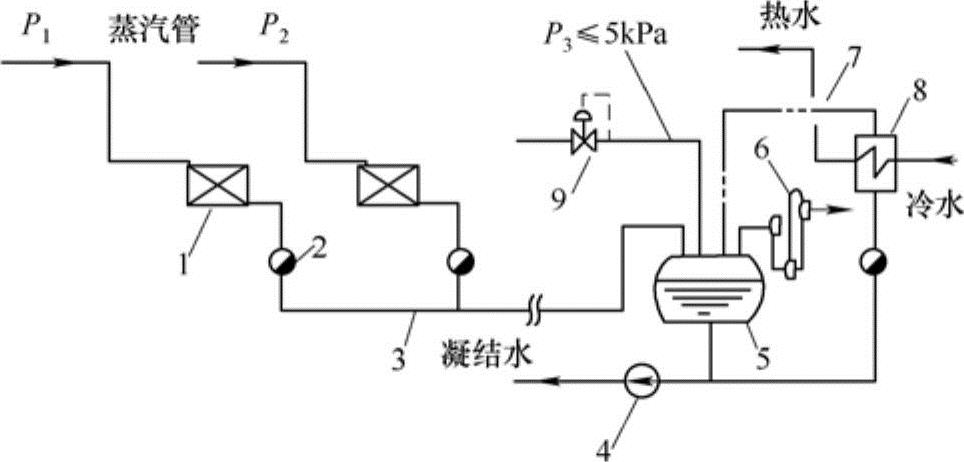

2.两相流的凝结水回收系统(余压凝结水回收系统)(见图4-7)

余压凝结水回收系统是利用疏水器后的背压,将凝结水送回锅炉房或凝结水分站的凝结水箱。它是目前应用最广的一种凝结水回收方式,适用于耗汽量较少、用汽点分散、用汽参数(如压力、温度)比较一致的蒸汽供热系统中。

图4-6 低压自流式凝结水回收系统

1—用热设备 2—疏水器 3—室外自流凝结水管 4—凝结水箱 5—排气管 6—凝结水泵

图4-7 余压凝结水回收系统

1—用汽设备 2—疏水器 3—两相流凝结水管道 4—排气管 5、7—凝结水箱 6、8—凝结水泵

3.重力式满管流凝结水回收系统(见图4-8)

用汽设备排出的凝结水,首先集中到一个高位水箱,在箱内排出二次蒸汽后,凝结水依靠水位差充满整个凝结水管道流回凝结水箱。重力式满管流凝结水回收系统工作可靠,适用于地势较平坦且坡向热源的蒸汽供热系统。

以上三种不同凝结水流动状态的凝结水回收系统,均属于开式凝结水回收系统,系统中的凝结水箱或高位水箱与大气相通,凝结水管道易腐蚀。

图4-8 重力式满管流凝结水回收系统

1—车间用热设备 2—疏水器 3—余压凝结水管道 4—排气管 5—高位水箱(或二次蒸发箱) 6—室外凝结水管道 7—凝结水箱 8—凝结水泵

图4-9 闭式余压凝结水回收系统

1—用热设备 2—疏水器 3—余压凝结水管 4—凝结水泵 5—闭式凝结水箱 6—安全水封 7—二次蒸汽管道 8—利用二次蒸汽的换热器 9—压力调节器

4.闭式余压凝结水回收系统(见图4-9)

闭式余压凝结水回收系统与前述余压回水系统情况相似,仅仅是系统的凝结水箱必须为承压水箱,而且需设置一个安全水封,安全水封的作用是使凝结水系统与大气隔断。当二次蒸汽压力过高时,二次蒸汽从安全水阀泄出;在系统停止运行时,室外凝结水管道的凝结水进入凝结水箱后,大量的二次蒸汽分离出来,可通过一个汽-水加热器,以利用二次蒸汽的热量。这些热量可用来加热锅炉房的软化水或加热上水,用于热水供应或生产工艺用水。为使闭式凝结水箱在系统停止运行时,也能保持一定的压力,宜向凝结水箱通过压力调节器进行补汽,补汽压力一般为5kPa。

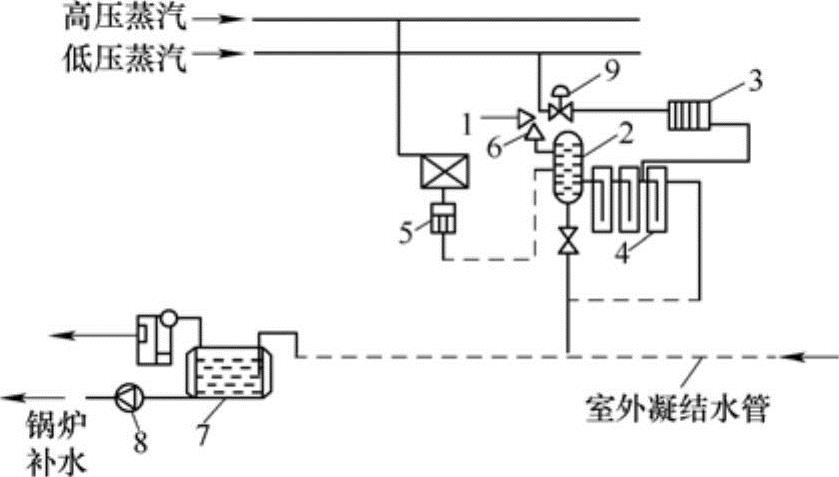

5.闭式满管流凝结水回收系统(见图4-10)

该系统是将用汽设备的凝结水集中送到各车间的二次蒸发箱,产生的二次蒸汽可用于采暖。二次蒸发箱内的凝结水经多级水封引入室外凝结水热网,靠多级水封与凝结水箱顶的回形管的水位差,使凝结水返回凝结水箱,凝结水箱应设置安全水封,以保证凝结水系统不与大气相通。闭式满管流凝结水回收系统适用于能分散利用二次蒸汽、厂区地形起伏不大、地形坡向凝结水箱的场合。由于利用了二次蒸汽,其热能利用率较高。

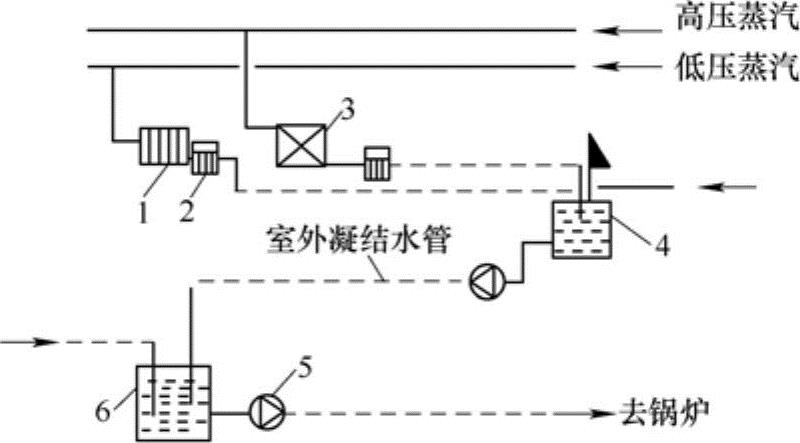

6.加压回水系统(见图4-11)

加压回水系统是利用水泵的机械动力输送凝结水的系统。这种系统凝结水呈满管流动,它可以是开式系统,也可以是闭式系统,取决于是否与大气相通。加压回水系统增加了设备和运行费用,一般多用于较大的蒸汽供热系统。

图4-10 闭式满管流凝结水回收系统

1—高压蒸汽加热器 2—二次蒸发箱 3—低压蒸汽散热器 4—多级水封 5—疏水器 6—安全阀 7—闭式凝结水箱 8—凝结水泵 9—压力调节器

图4-11 加压回水系统

1—低压蒸汽散热器 2—疏水器 3—高压蒸汽加热器 4—(分站)凝结水箱 5—凝结水泵 6—总凝结水箱

蒸汽供热系统在选择凝结水回收系统时,必须全面考虑热源、热网和室内热用户系统的情况,各热用户的回水方式应相互适应,要尽可能地利用凝结水的热量,以有效地节能。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。