1)听

听包括两方面的含义,一是听取驾驶员对故障原因的说明,二是监听设备有无不正常噪声。但当接通空调开关,压缩机刚开始工作时,发动机声音稍微大些是正常的。

2)看

主要是指查看各部件的表面情况,如观察仪表盘上的压力、水温、油压等性能指示灯是否正常,此外还应重点查看以下部位:

(1)检查压缩机安装是否牢固,压缩机驱动皮带是否有歪斜、破损等情况,同时要求压缩机皮带松紧度合适(可用两个手指压皮带中间部位,能压下7~10 mm为宜)。

(2)检查冷凝器表面是否脏污、变形,与水箱之间是否有杂物。

(4)检查制冷系统管路、接头及组件表面有无油迹(如有油迹,一般是制冷剂出现渗漏),制冷管路是否有擦伤或变形等。

(5)查看制冷剂的数量和工作状态。

3)摸

主要指用手触摸零件的温度,来判断空调系统工作正常与否。开启空调开关,使压缩机运转15~20 min之后,进行如下操作:

(1)利用手感比较车箱冷气栅格吹出的冷风凉度及风量大小。

(2)用手触摸压缩机的进、排气管的温度,两者应有明显的温差。

(3)利用手感比较冷凝器的进管和出管两者温度。后者温度低于前者为正常,若两者温度相差不大,甚至相同,说明冷凝器有故障。

(4)用手触摸干燥过滤器前后管道的温度,两者温度一致为正常,否则说明干燥过滤器存在堵塞现象。

(5)膨胀阀前面的管道与出口应有很大的温差,否则说明膨胀阀出现故障。

4)测

主要指借助压力表对系统的高、低侧进行压力的测量,对于自动空调还可以利用自诊断对制冷系统进行测试,来确定故障部位、原因。

2.空调系统泄漏检查

汽车空调制冷系统常用的几种检漏方法如下。

1)检查油迹

如果制冷剂泄漏,就会带出一些冷冻油,所以系统中有油迹的地方一般都是泄漏的迹象。

空调系统泄漏检查

2)肥皂水检漏

肥皂水检漏是一种简便有效的方法:若零件、管路表面有油迹,要事先擦净,然后把肥皂液涂在受检处,若检查接头处,要整圈均匀涂上。仔细全面地观察,若有气泡或鼓泡,则可判为有泄漏。在制冷系统低压侧检漏,必须关机;在高压侧检漏时,可关机,也可不关机检查。关键是肥皂水的浓度要掌握好,太稀、太浓都不行。这种方法比较经济、实用,适用于暴露在外表,人眼能看得到的部位及周围有制冷剂气体的场合;但精度较差,不能检查微漏和压缩机、蒸发器、冷凝器等不便涂抹肥皂液和不便观察的部位。

3)着色法

(1)用棉球蘸制冷剂专用着色剂检测,当这种着色剂遇到制冷剂时,就会变成红色,据此可以判定泄漏点。

(2)目前有些制冷剂溶有着色剂,使用这类制冷剂时,系统一旦有泄漏,便在泄漏点显示鲜艳的着色剂,可以据此方便地检测出泄漏部位。

4)使用电子检测仪检漏

使用电子检漏设备时,应该注意以下几点:

(2)大部分电子检漏仪有校核挡,在使用前应该确认校验正确,并使指示灯和警铃工作正常。

(3)将仪器调到所要求的灵敏度范围。

(4)检测时,将探头放到被检测的全方位,防止漏检。

(5)一旦查出泄漏部位,探头应立即离开,以免缩短仪器寿命。

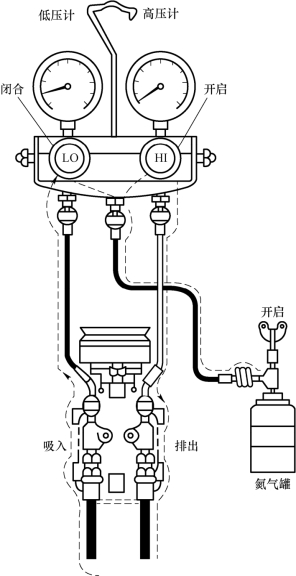

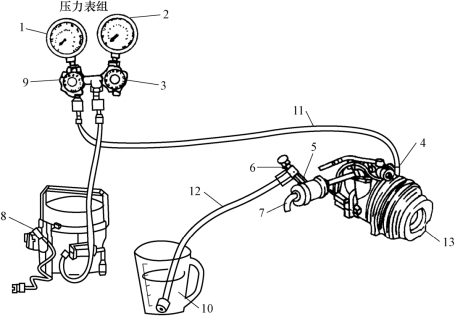

图9-24 压力检漏系统连接方式

5)压力检漏

加压试漏时,首先应正确连接歧管压力计,如图9-24所示。高压软管接在排气管道上(高压侧),低压软管接在吸气管道上(低压侧)。将软管连接在压缩机的高、低压检修阀上,打开高、低压检修阀,向系统中充入干燥氮气,其压力一般应为1.5 MPa左右。当系统达到规定压力后,用检漏设备进行检漏,泄漏大的地方有微小声音,检漏必须仔细,并反复检查3~5次,发现渗漏处应作出记号并及时加以修复,然后再去检漏其他接头处,直至渗漏彻底排除。修漏完毕,应试漏,让系统保压24~48 h,若压力不降低,则检漏合格,若压力有显著降低,必须重新进行检漏,直到找出泄漏处并加以消除为止。

6)真空检漏

应用真空泵进行,真空度应达到 0.1 MPa,保持24 h内真空度没有明显变化即可。抽真空的目的有三个,一是抽出系统中残留的氮气;二是检查系统有无渗漏;三是使系统干燥。只有在系统抽真空后才能加注制冷剂。

7)检漏工作注意事项

(1)必须检查每一个接头的整个圆周。

(2)探头要靠近被检查点,离检测点约3 mm。

(3)探头移动的速度要慢,不能高于3 cm/s。

(4)因为制冷剂比空气重,所以要从部件(总成)顶部开始检漏,然后沿着部件或管路的底部移动。出于同样原因,在下部测出的泄漏,泄漏点不一定在下部。

(5)如发现制冷剂大量渗漏时,应进行通风处理,防止引起窒息事故发生。

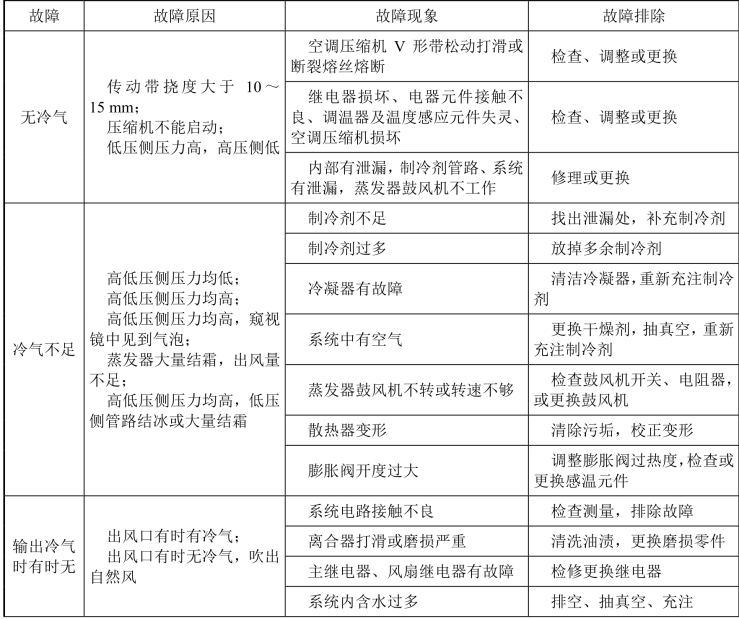

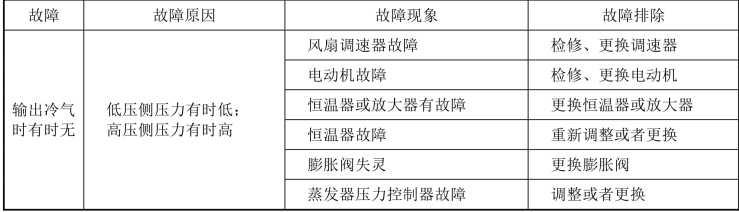

3.空调系统常见故障

空调系统常见故障主要有制冷系统不制冷,无冷气和冷气不足,其原因排除方法如表 9-1 所示。引起这些故障的原因除了空调原因外,还有可能是车辆本身的原因造成空调系统产生故障。

表9-1 空调系统常见故障与排除

续表

任务实施

空调系统泄漏测试

1.空调系统泄漏测试

1)抽真空测试空调系统的泄漏

(1)从系统中回收所有剩余的制冷剂。

(2)将歧管压力的高低压管接入到被测量车辆的空调系统的高低压管路中,红色的接高压管,蓝色的接低压管。

(3)将中央维修软管(黄色的管子)接到真空泵上,将真空泵连接上电源。

(4)把高低压表组的阀门都打开,使真空泵工作,抽真空至系统真空度低于-90 kPa(相对压强)。

(5)关闭两个手动阀门,停止抽真空,并保持真空度至少15 min,检查压力表示值变化。如果真空没变化,说明空调系统无泄漏;如果压力未回升,则空调系统有泄漏。

2)使用电子泄漏测试仪检测系统的泄漏

确保系统内有足够的制冷剂来产生正常的压力(至少345 kPa)。对于空的系统,补充加注制冷剂为总加注量的7%~10%,直到使系统工作产生正常的压力。

注意:在通风干燥的空间进行泄漏测试,如果这个空间已被制冷剂污染,用风扇把过度的制冷剂吹走。在寻找泄漏时关闭发动机,用干布把油污清洁干净,残余的溶剂可能会干扰泄漏测试仪器。

如图9-25所示,检查确保泄漏探测器TIFXP-1A气体泄漏测试仪的探测头和过滤器是干净的。

图9-25 TIFXP-1A气体泄漏测试仪

打开TIFXP-1A气体泄漏测试仪,并进行调整和校准,使用灵敏度选择键选择合适的灵敏度,灵敏度分为7个等级,等级越高LED灯亮的格数越多。声音的大小可反映出泄漏的大小和强弱(浓度)。

测试时从一个方便的位置开始检测,按连续路径进行,以确保不会漏掉任何可能的泄漏。把气体泄漏测试仪的探针放在被检查部位的下面,沿管路移动探针,每隔6 mm左右做一个停顿,确保泄漏探测仪的探针不接触被检查的部位。在检查特殊位置时,用手将探针静止5 s。为防止虚假报警,应清洗并保持所有表面干燥,否则液体会损坏检测仪。检测系统所有部位是否有泄漏。

3)使用荧光泄漏检测仪检测系统的泄漏

图9-26 16380荧光测漏仪

使用荧光泄漏检测仪检测系统的泄漏,图9-26所示为16380荧光测漏仪。应确保车辆空调制冷系统中至少有0.45 kg的制冷剂。

(1)注意事项。

① R-134a泄漏检测染料需要一定时间才起作用。根据泄漏速度的不同,在15 min~7天的时间范围内,可能无法察觉泄漏。

② 请勿向空调系统加注过量染料,仅注入7.39 mL。

③ 为避免出现误诊断,用抹布和准许的荧光染料清除剂从检修端口彻底清除残留染料。如果制冷剂不够,重新加注空调系统。

(2)检测步骤。

① 在染料注射器内加入正确量的荧光染料。把手力注射器连接到维修口(空调低压检修口)上,操作注射器注入正确的量后断开注射器。荧光染料有助于查明空调系统中的泄漏部位。

② 起动发动机,让空调系统运行几分钟使荧光染料充分循环,然后关闭系统和发动机。

③ 在寻找发光荧光剂时,要在系统上照耀高强度的紫外线,使痕迹更容易显现出来,在紫外线照射下,制冷剂的泄漏表现为黄绿色的光,带上黄色的护目镜会提高泄漏的可见度,使它更容易被发现。

注意:紫外线对人眼有害,平时不要直视紫外线灯光,特殊的黄色护目镜会保护眼睛免受紫外线的伤害。

④ 沿着系统管路寻找可能的泄漏部位。在以下部位使用泄漏检测灯:

a.所有使用密封垫圈或O形圈的接头或连接。

b.所有空调零部件。

c.空调压缩机轴密封处。

d.高低压检修端口。

e.暖风、通风与空调系统排水管(怀疑蒸发器芯有泄漏时)。

⑤ 在你需要检查的接头或管的后面或压缩机下面较近的位置放一个镜子,以便你可以反射紫外线并检查这些隐藏的区域。

(3)检测结束后的清理步骤。

① 断开相关仪器的电源线。

② 用湿布清理仪器的外表面,不要使用溶剂或水直接清理仪器。

③ 清理工作现场,归还工具、设备,做好维修车间的5S管理。

2.歧管压力计进行的制冷剂加注

歧管压力计进行的制冷剂加注1

1)歧管压力计

歧管压力计进行 的制冷剂加注2

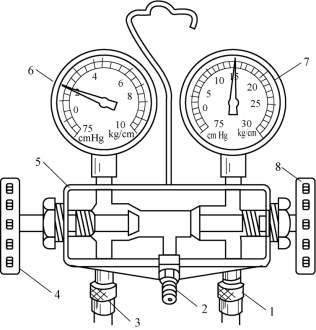

歧管压力计(见图9-27)用胶皮软管与汽车空调系统连接,在胶皮软管末端接头上带有顶销,用于顶开压缩机上的气门阀。它是汽车空调系统维修中必备的工具,用于制冷系统抽真空、制冷剂的注入和排放、添加润滑油及制冷系统故障诊断和维修等。

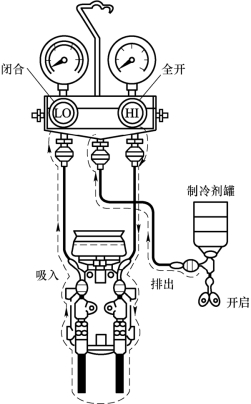

歧管压力计使用过程如下:

(1)低压手动阀开启,高压手动阀关闭,此时可以从低压侧向制冷系统充注气态制冷剂。

(2)低压手动阀关闭,高压手动阀开启,此时可使系统放空,排出制冷剂,也可以从高压侧向制冷系统充注液态制冷剂。

(3)两个手动阀均关闭,可用于检测高压侧和低压侧的压力。

(4)两个手动阀均开启,内部通道全部相通。如果接上真空泵,就可以对系统抽真空。

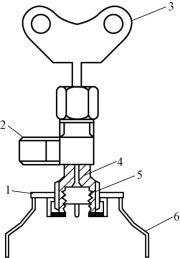

2)制冷剂注入阀

制冷剂注入阀(见图9-28)的使用方法如下。

图9-27 歧管压力计

1—高压工作阀接口;2—加注、抽真空接口;3—低压工作阀接口;4—低压手动阀;5—阀体;6—低压表;7—高压表;8—高压手动阀

(www.daowen.com)

(www.daowen.com)

图9-28 制冷剂注入阀

1—板状螺母;2—软管接头;3—手柄;4—阀针;5—衬垫;6—制冷剂罐

(1)逆时针方向旋转注入阀手柄,直至阀针升高到最高位置。

(2)将注入阀装到小型制冷罐上,逆时针方向旋转板状螺母(圆板)直到最高位置,然后将制冷剂注入阀顺时针拧动,直到注入阀嵌入制冷剂密封塞。

(3)将板状螺母顺时针旋到底,再将歧管压力计上的中间软管固定在注入阀接头上。

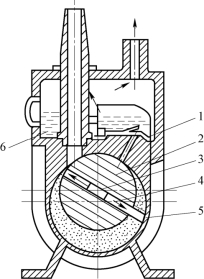

3)真空泵

真空泵(见图9-29)是汽车空调制冷系统安装、维修后抽真空不可缺少的设备,用以去除系统内的空气和水分等物质。常用的真空泵为用油密封的,有滑阀式和刮片式两种。

4)制冷剂排放

在拆卸空调系统中的任何零部件前,都必须先排出空调系统中的制冷剂。

(1)将歧管压力表接至空调系统。先关闭歧管压力表上高压和低压侧手阀,将充填软管接至充填阀,低压软管接至低压充填阀,高压软管接至高压充填阀,并用手拧紧软管螺母。注意,不要对连接部位涂压缩机油。

(2)将歧管压力表的中央软管自由端放在一块干净工作布上。

(3)慢慢地打开高压侧手阀调节制冷剂流量,打开手阀时只能轻微而且缓慢,以防制冷剂排放太快,压缩机油从空调系统中流出。

(4)检查干净工作布上是否有油,如果有应关小手阀。

(5)当高压表读数降到343 kPa时,慢慢地打开低压侧手阀。

(6)随着空调系统压力下降,逐步将高压和低压侧手阀全开,直至两个表读数为0 kPa。

图9-29 真空泵

1—排气阀;2—转子;3—弹簧;4—旋片;5—定子;6—压缩机油

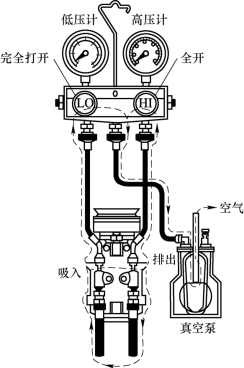

5)抽真空

抽真空的目的是排除制冷系统内残留的空气和水分,同时也可进一步检查系统的密闭性,为向系统内充注制冷剂做好准备。

空调系统一经开放就必须抽真空,以清除可能进入空调系统的空气和水分。

(1)将歧管压力表与空调系统相连(见图9-30),将歧管压力表的中间软管接到真空泵进口。

图9-30 轿车抽真空连接

(2)打开高压和低压侧手阀并起动真空泵。如果打开低压手阀,高压表进入真空范围,说明系统中没有阻塞。

(3)大约10 min后,检查低压表真空值,若大于80 kPa,关闭高压和低压侧手阀并停止真空泵工作。5 min后,检查低压表真空值有无变化,如有变化则应检查和修理渗漏处。如果没有渗漏,继续抽真空,直至低压表读数为99.98 kPa。

(4)关闭高压和低压侧手阀,停止真空泵工作,5 min或更长时间后,检查低压表读数是否有变化,若无变化即可向空调系统充入制冷剂。

注意:抽真空时必须将高压和低压侧管接头与空调系统相连,如果只有一侧管接头与空调系统相连,空调系统会通过其他管接头与大气相通,使空调系统不能保持真空。

空调系统抽真空后必须立即关闭歧管压力表手阀,然后停止真空泵工作。如果这个顺序被颠倒,空调系统将会暂时与大气相通。不要用压缩机抽真空,因在真空状态下运转压缩机,会造成压缩机损坏。

6)压缩机冷冻油与制冷剂的加注

(1)压缩机冷冻油的加注。

① 将歧管压力表接至空调系统(见图 9-31),将空调系统抽真空至92 kPa。

② 将规定数量的压缩机油倒入油杯中,并将歧管压力计的中间软管放入杯中。

③ 打开低压侧手阀,压缩机冷冻油从油杯中被吸入空调系统,油杯中油一干,应立即关闭低压侧手阀,以免吸入空气。

④ 加完压缩机油后,应再次对空调系统抽真空。

图9-31 冷冻机油加注方法

1—低压表;2—高压表;3—高压手阀;4—低压检修阀;5—高压检修阀;6—辅助阀门;7—高压管路;8—真空泵;9—低压手阀;10—冷冻机油;11—低压软管;12—高压软管;13—压缩机

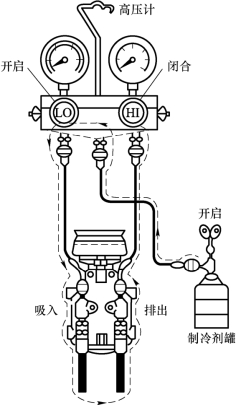

(2)液态制冷剂的充入。

这种充入方法通常是把制冷剂以液态形式通过高压侧充入空调系统,如图9-32所示。

① 完全打开高压侧手阀,并保持制冷剂罐倒置。

② 制冷剂充入空调系统后,关闭高压手阀。

注意:空调系统中制冷剂数量足够时,干燥器液窗上应无任何气泡流动。如果低压表没有显示读数,空调系统一定被阻塞,必须进行修理。

(3)气态制冷剂的充入。

这种充入方法通常是把制冷剂以蒸气形式通过低压侧充入空调系统。在充入制冷剂时,可将制冷剂罐浸入热水(最高温度不大于40 ℃)中,以保持罐内蒸气压力比空调系统中的压力稍高,如图9-33所示。

① 制冷剂罐竖直向上放置时,打开低压侧手阀,调节手阀使低压表读数不超过412 kPa。

图9-32 高压端充注法

图9-33 低压端充注法

② 将发动机置于快怠速,并使空调系统运行。

③ 充入规定数量制冷剂后,关闭低压侧手阀。

知识拓展

空调系统制冷剂鉴别

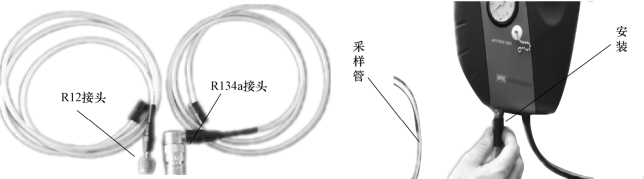

1.制冷剂鉴别仪的性能检查

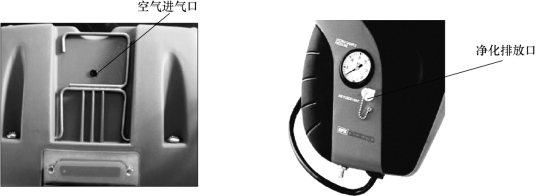

如图9-34所示,使用16910制冷剂鉴别仪进行制冷剂纯度鉴定之前应检查制冷剂鉴别仪的性能:

(1)如图9-35所示,检查仪器外面的圆柱形容器中的白色过滤芯上是否有红点。任何红点的出现都说明过滤器需要更换以避免仪器失效。

(2)根据需要选择一根R12或R134a采样管。如图9-36所示,检查采样管是否有裂纹、磨损痕迹、脏堵或污染。绝对不可以使用任何有磨损的管子。把采样管安装到仪器的样品入口处。

(3)如图9-37所示,检查仪器头部的进空气口,再检查仪器中部边缘的样品出口,以确保它们没有堵塞,检查净化排放口,净化排放口在净化过程中排放制冷剂和空气的混合物。排空气口应洁净,无堵塞。

(4)检查空调系统或制冷剂罐上的样品出口处,确保出口处样品为气态,出口不允许有液态样品或油流出来。

图9-34 16910制冷剂鉴别仪

1—R12样品软管;2—R134a样品软管;3—主机;4—净化排放软管;5—电源线;6—适配接头

图9-35 16910制冷剂鉴别仪过滤芯

图9-36 16910制冷剂鉴别仪采样管安装

图9-37 仪器头进空气口与样品出口

(5)将仪器的电源接头连接到220 V电源插座上。

2.制冷剂的鉴别

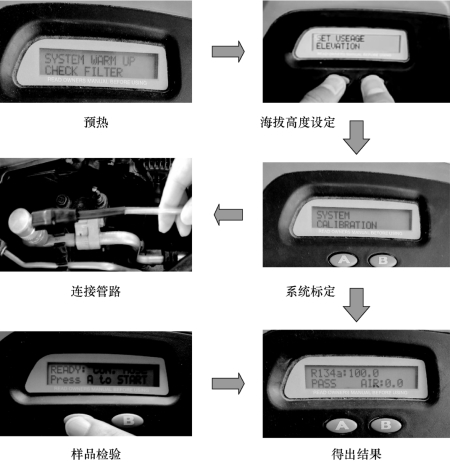

1)制冷剂鉴别过程(见图9-38)

(1)给仪器通电。

(2)让仪器预热2 min。

制冷剂的鉴别1

制冷剂的鉴别2

图9-38 16910制冷剂鉴别仪鉴别过程

(3)在预热过程中,将当地的海拔高度输入到仪器的内存中。仪器可以在海拔高度变化为152 m(500 ft)的范围内自动调节,所以初次使用时必须输入当地的海拔高度。正常的气压变化不会影响仪器的运行。一般情况下只需输入一次海拔高度,只有当仪器在另一个海拔高度的地方使用时才需要重新输入海拔高度。如果没有输入海拔高度,仪器在预热过程中会显示“TO SET ELEVATION”。按照如下步骤设置海拔高度:在预热过程中,按住B按钮直到显示屏出现“USAGE ELEVATION,400FEET”(这是仪器的出厂设置,相当于海拔122 m)。使用A和B按钮(见图9-38)来调节海拔高度的设置,直到显示的读数高于但最接近当地的海拔值。每按一下A按钮读数增加100 ft(30 m),每按一下B按钮读数减少100 ft(30 m)。海拔高度在0~9 000 ft(0~2 730 m)之间都是可调的。当选择好正确的海拔高度后,不要再按A和B按钮,保持仪器处于待机状态约20 s,设置会自动保存到仪器的内存中。

注意:错误的海拔高度输入将导致仪器的检测错误。为了完全校正,环境空气必须是清洁的,不含有制冷剂气体、碳氢和含有氧的化合物(一氧化碳或二氧化碳)。

(4)仪器将会通过进气口吸入环境空气约1 min。环境空气是用于校正测试元件并排除残余的制冷剂气体的。

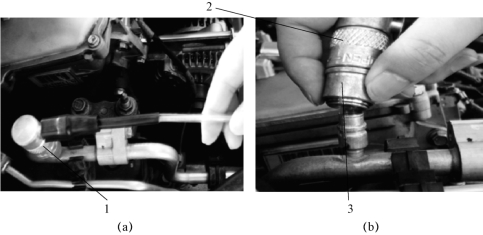

(5)如图9-39所示,根据仪器的提示把采样管的入口端接到车辆空调系统或制冷剂罐的出口上。

(6)调整压力。如图9-40所示,顺时针缓慢旋转旋钮,同时观察仪器的压力表,调节样品压力。

图9-39 16910制冷剂鉴别仪测试管路连接

1—低压阀;2—旋钮;3—快速接头

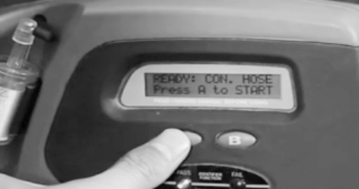

(7)进行制冷剂检验。如图9-41所示,按A按钮,制冷剂样品会立即开始流向仪器。仪器对样品的分析过程需要大约1 min的时间。

图9-40 16910制冷剂鉴别仪压力调节界面

图9-41 16910制冷剂鉴别仪开始测试界面

(8)当分析完成后,立即从车辆空调系统或从制冷剂罐上拆下采样管。

注意:仪器不配有自动切断开关,所以只要管路是连接的,制冷剂气体将不断地流出。为了避免制冷剂过多地流出,在分析过程中要注意观察仪器,并根据仪器的提示及时拆下采样管。

(9)如图9-42所示,分析的结果将在仪器的显示屏上以如下符号显示出来。

根据所检测制冷剂的情况,仪器将显示R12、AIR、R134a、R22、HC各自的含量,如果R12或R134a的含量超过98%,则“PASS”在显示屏上出现,绿色的“PASS”灯也点亮;如果R12或R134a的含量低于98%,则“FAIL”在显示屏上出现,红色的“FAIL”灯也点亮。

(10)分析结果将保留在仪器的显示屏上,直到使用者按下A按钮。按下A按钮后要根据显示屏的提示进行操作。分析结果说明:

PASS:制冷剂纯度达到98%或更高,通过检验,可以回收。

FAIL:R12或R134a的混合物,任一种纯度达不到98%,混合物太多。

FAIL CONTAMINATED:未知制冷剂,如R22或HC含量4%或更多,不能显示含量。

NO REFRIGERANT-CHK HOSE CONN:空气含量达到90%或更高,没有制冷剂。

图9-42 16910制冷剂鉴别仪结果显示界面

(a)R134a和AIR含量;(b)R12、R22和HC含量

(11)第一个样品检测完毕。

(12)对另外两个样品进行检测,直接从步骤(5)开始操作。

(13)记录实训的测量数据。

(14)拆下仪器的电源线,进行操作结束后的清理工作。

2)操作结束后的清理步骤

(1)从仪器样品入口处拆下采样管。观察管子是否有磨损、裂纹、油堵或污染,并及时更换。擦净管子的外表面,将管子卷起放入盒子中。

(2)检查样品过滤器是否有红点出现。如果发现有任何红点,根据保养程序中的步骤更换样品过滤器。

(3)从仪器上拆下电源线,擦净,卷起收到存储盒中。

(4)用湿布清理仪器的外表面,不要使用溶剂或水直接清理仪器。将清理干净的仪器放入存储盒中。

(5)清理工作现场,归还工具、设备,做好车间的5S管理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。