微机控制点火系统广泛应用于电控发动机,主要有两种形式:带分电器的计算机点火系统和不带分电器的直接点火系统(DLI点火系统)。

1.有分电器式(机械配电)

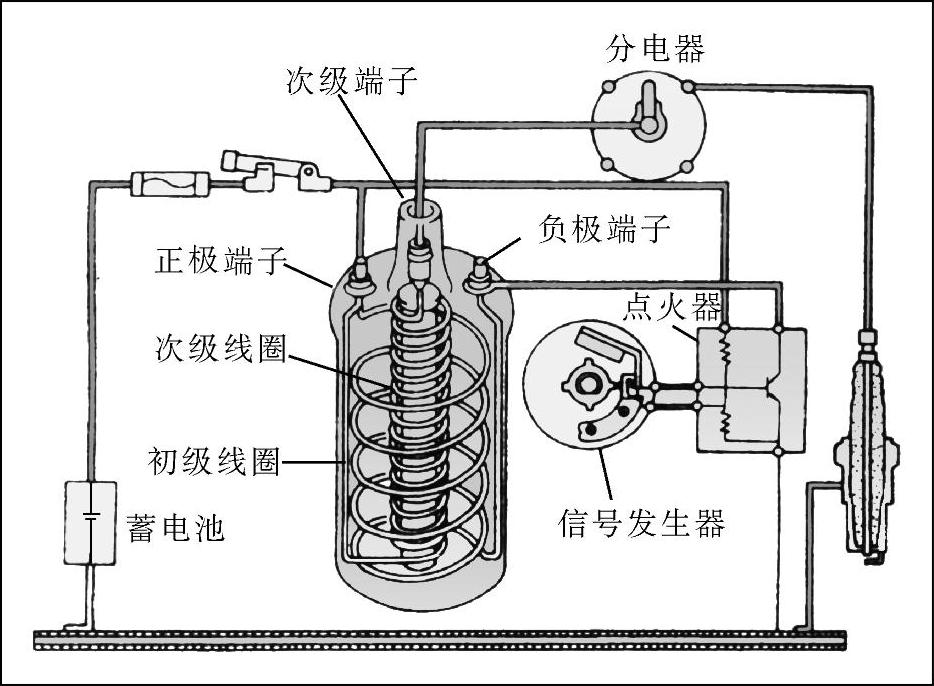

图3-14 电感储能式电子点火系统

(1)组成

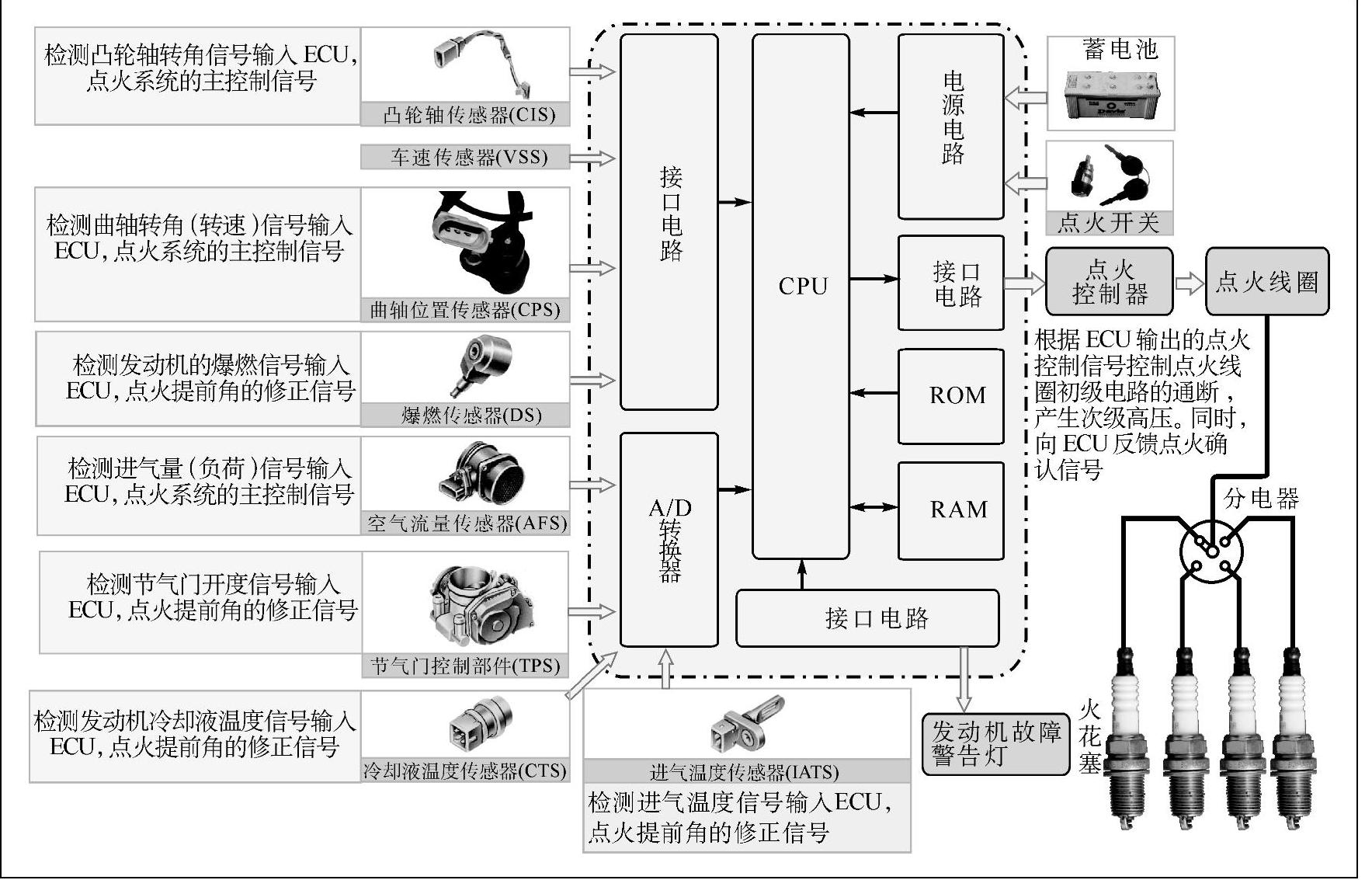

微机控制电子点火系统主要包括与点火有关的各种传感器、电子控制单元(ECU)、点火器、点火线圈、火花塞等,如图3-15所示。

图3-15 微机控制有分电器式点火系统的组成

(2)微机控制点火系统的控制内容

1)点火提前角的控制。

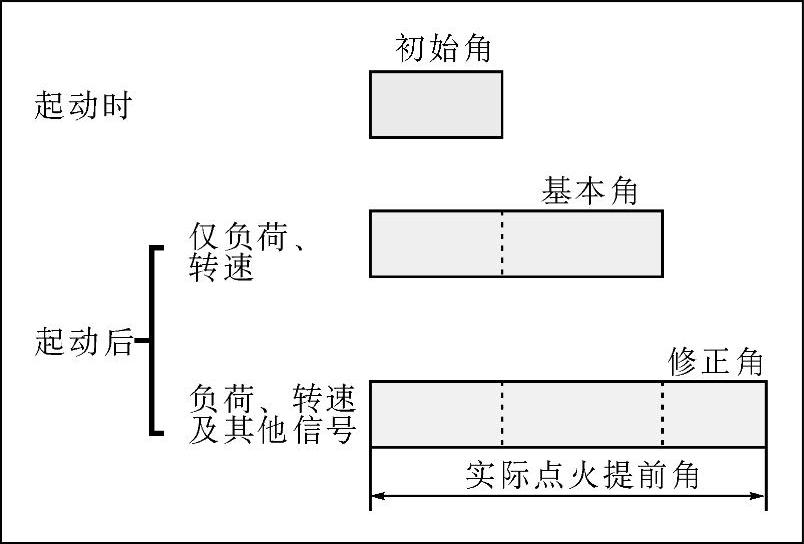

①发动机起动时,由于转速与负荷信号都不稳定,点火时刻是在固定的曲轴转角点火,即点火提前角固定,与发动机的其他信号无关。

②发动机正常工作时,ECU根据发动机的转速和负荷信号,在ECU存储器中查到这一工况下对应的基本点火提前角,即先确定基本点火提前角;然后ECU根据得到的修正信号对点火提前角进行修正,确定实际的最佳点火提前角,如图3-16所示。

实际的点火提前角即为:实际点火提前角=初始点火提前角+基本点火提前角+修正点火提前角。

图3-16 实际的点火提前角

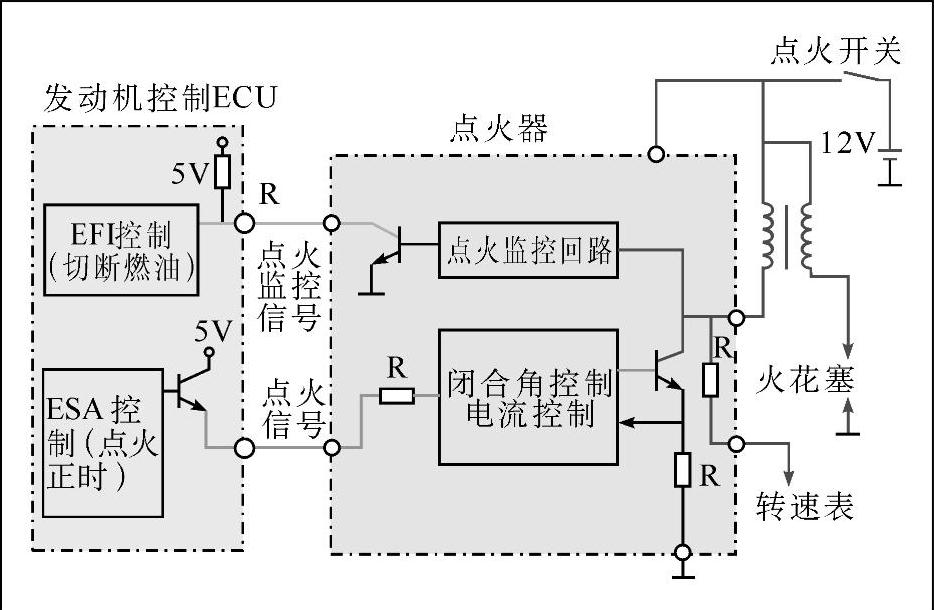

2)通电时间的控制。在计算机控制点火系统中,为了减小转速对次级电压的影响,提高点火能量,采用了初级线圈电阻很小的高能点火线圈,其饱和电流可达30A以上。为了防止初级电流过大烧坏点火线圈,在点火控制电路中,必须控制一个最佳通电时间,保证在任何转速下初级电流都能达到规定值7A。这样既能改善点火性能,又能防止初级电流过大而烧坏点火线圈。

导通角即前述的闭合角,它主要影响点火线圈初级绕组的通电时间和点火线圈储存能量,而点火线圈通电时间和储存能量取决于发动机转速和蓄电池的供电电压。为了保证在不同的转速和蓄电池供电电压时都具有相同的初级绕组断电电流(以保证点火能量恒定),并避免点火线圈因大电流长时间通电而过热损坏,还必须对点火线圈的导通角(通电时间)加以控制。电控点火系统通常采用导通角随发动机转速、蓄电池电压为变量制成的导通角特性,并将其以数据的形式储存于电子控制单元的存储器中,以便随时读取。控制原理如图3-17所示。

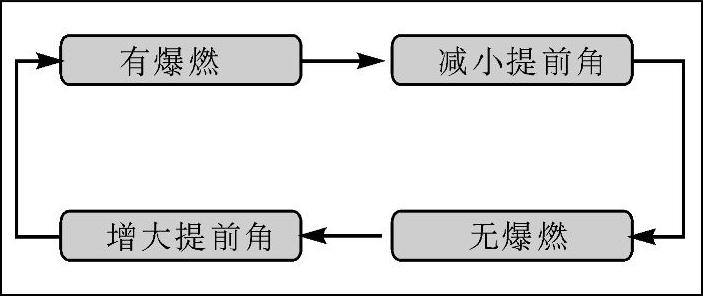

3)爆燃控制。有爆燃时,则逐渐减小点火提前角(推迟点火),直到爆燃消失为止。

无爆燃时,则逐渐增大点火提前角(提前点火),当再次出现爆燃时,ECU又开始逐渐减小点火提前角。爆燃控制过程就是对点火提前角进行反复调整的过程,如图3-18所示。

爆燃传感器安装在气缸体上,其原理是利用压电晶体的压电效应,把爆燃时传到气缸体上的机械振动转换成电压信号,输入ECU,ECU把爆燃传感器输出的信号进行滤波处理并判断有无爆燃及爆燃的强度。爆燃强,推迟点火的角度大;爆燃弱,推迟点火的角度小。每次调整都以一固定的角度递减,直到爆燃消失为止。而后又以一固定的角度提前,当发动机再次出现爆燃时ECU又使点火提前角再次推迟,调整过程如此反复。

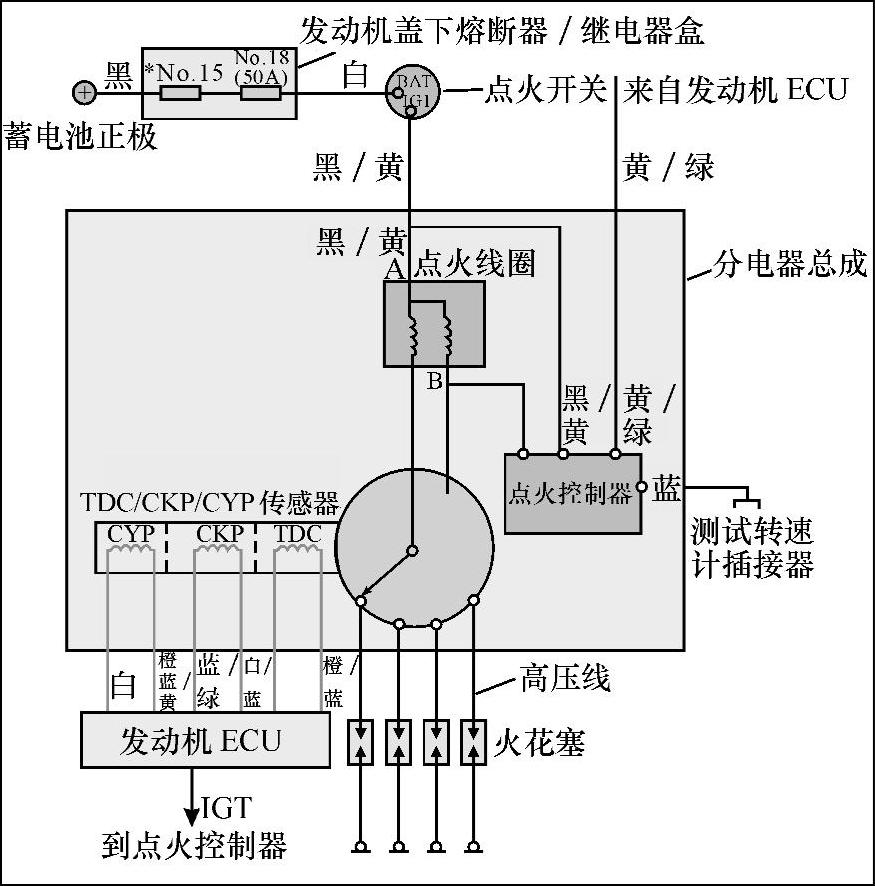

(3)有分电器式微机控制点火系统运用实例

以本田雅阁汽车F22B1型发动机点火系统为例(图3-19),在该点火系中,曲轴位置传感器(TDC/CKP/CYP)、点火线圈、点火控制器都在分电器下,与分电器合为一体。

图3-17 通电时间控制原理图(https://www.daowen.com)

图3-18 爆燃控制过程

基本控制原理:点火系统的初级电路为,蓄电池正极→点火开关→点火线圈初级绕组→点火控制器→搭铁。点火系统由发动机ECU控制,发动机ECU根据发动机转速传感器、进气歧管压力传感器、曲轴位置传感器、节气门位置传感器、发动机冷却液温度传感器、进气温度传感器等输入信号,计算最佳点火时刻,然后输出10V触发信号(点火信号IGT)到点火控制器,点火控制器使点火线圈的初级电路迅速截止,从而使次级线圈产生高压电,点燃混合气。

2.无分电器式(电子配电)

无分电器式点火系统的配电方式主要有3种:单独点火方式、双缸同时点火方式和二极管配电点火方式。

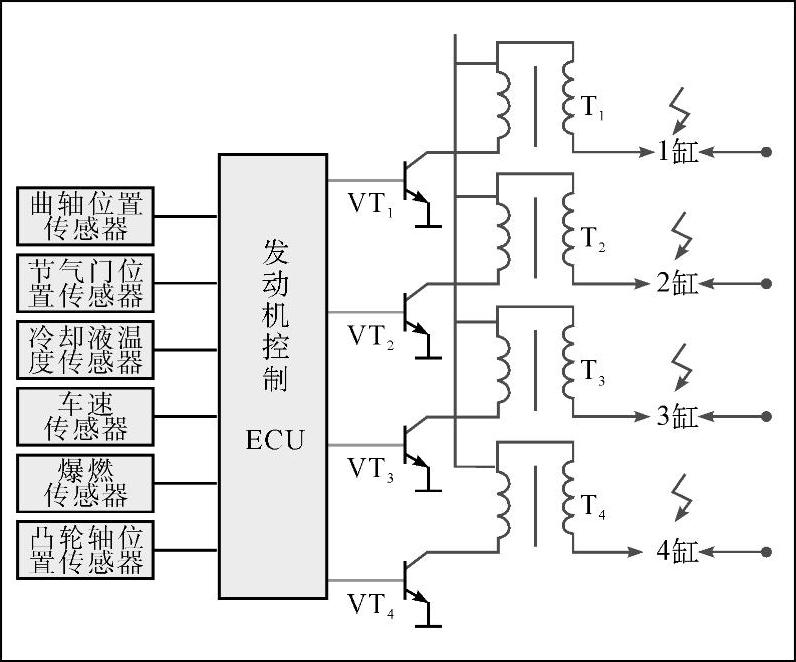

(1)单独点火方式

图3-19 本田雅阁汽车F22B1型发动机点火系统电路图

单独点火是指一个火花塞配一只点火线圈,如图3-20所示,并且可将点火线圈直接安装在火花塞顶上,这样不仅取消了分电器,而且也不用高压线,因此,彻底消除了分电器和高压线所带来的缺陷,点火性能最好,但结构和点火控制系统复杂。

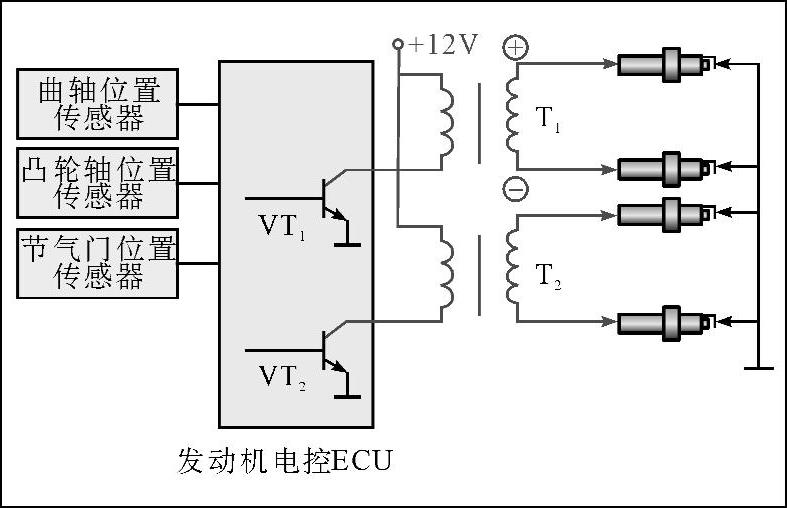

(2)双缸同时点火方式

双缸同时点火是指一只点火线圈同时为两个气缸点火,如图3-21所示。这种方式要求一只点火线圈同时为两个火花塞点火,同时点火的两个气缸工作相位相差360°曲轴转角,这样当一缸接近压缩行程上止点时,另一缸必然在接近排气行程上止点,若此时点火,两个气缸的火花塞将同时跳火。处于排气行程的气缸由于缸内气体压力很低,并且这时混合气处于后燃末期,气体中有导电离子存在,使得这一缸内的火花塞很容易跳火,能量损失很少。而对于处在压缩行程的气缸,由于缸内压力很高,气体分子密度很大,要使该缸火花塞跳火,必须有足够的点火电压。因此,对于双缸同时点火方式,实际加在压缩行程气缸火花塞的点火电压要远高于排气行程气缸火花塞上的点火电压,从而保证了压缩行程气缸火花塞的正常跳火,而排气行程的火花塞的火花只是一次无效火花,不会造成大的能量损失。

图3-20 单独点火系统原理图

图3-21 双缸同时点火系统原理图

图3-22 二极管配电点火方式

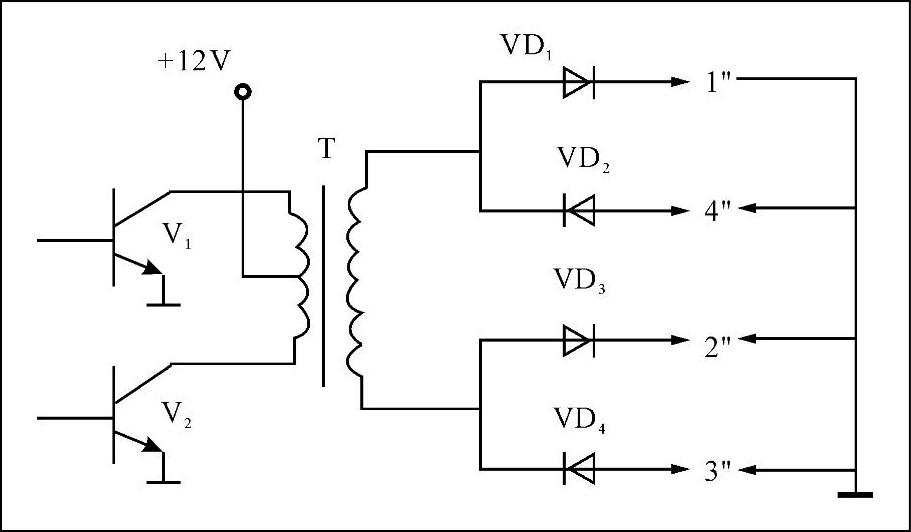

(3)二极管配电点火方式

如图3-22所示,其点火线圈有两个初级绕组和一个次级绕组,次级绕组有两个输出端,在通往4个火花塞的高压电路中串联4个高压二极管。两个初级绕组通电时的电流方向相反,在次级绕组中所产生的高压电动势方向也相反,当一个初级绕组断电、在次级绕组中产生高压电动势时,其方向可以使一、四缸的二极管导通,使火花塞跳火,而二、三缸的二极管截止,其火花塞不能跳火;当另一个初级绕组断电,在次级绕组产生高压电动势时,其方向可以使二、三缸的二极管导通,使火花塞放电,一、四缸的二极管截止,其火花塞不能点火。

3.两种微机控制点火系统比较

无分电器点火系统的工作原理与前述的点火系统的工作原理基本相同,都是利用各种传感器产生的各类信号,通过微机的运算对点火线圈的初级绕组进行控制,使点火线圈的次级绕组产生高压电动势。所不同的是,前述的电子点火系统用一个点火线圈,而无分电器点火系统则采用多个点火线圈,因此无分电器点火系统就要对需要进行点火的气缸进行识别,控制需要点火气缸的点火线圈通断,产生高压电。为此,无分电器的点火系统除了需要前述点火系统所需的发动机转速、负荷、冷却液温度、进气温度、起动、怠速等信号外,还需要有气缸的识别信号。

气缸识别信号可采用曲轴位置传感器或凸轮轴位置传感器信号,通过微机运算后得出,再将气缸识别信号送到点火器,点火器中的气缸判断电路收到气缸识别信号后,确定哪一个气缸的点火线圈需要点火。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。