JY200G型轮式挖掘机的液控操纵阀组是进口日本东芝的产品,该阀组中所有换向阀以及大部分单向阀、溢流阀等二十多个液压阀均密封在阀体内部,互相连接与控制的关系异常复杂。液压系统的故障症状与故障原因通常不是一一对应的,故障的症状与原因之间存在着重叠与交叉,因果关系复杂,使液压系统的故障具有隐蔽性和复杂性。检查液压系统的运行状态如何,确定液压系统故障的性质,寻找故障部位和原因,进而提出相应的排除故障的措施,对液压系统维修人员来说是一个现实的挑战。本例介绍一种采用逻辑表达式的诊断方法,借助于表达式,可以大大简化故障诊断过程,而且可以使故障症状和原因的关系变得简单明了,有助于维修人员掌握。

1.复杂液压系统原理图的简化

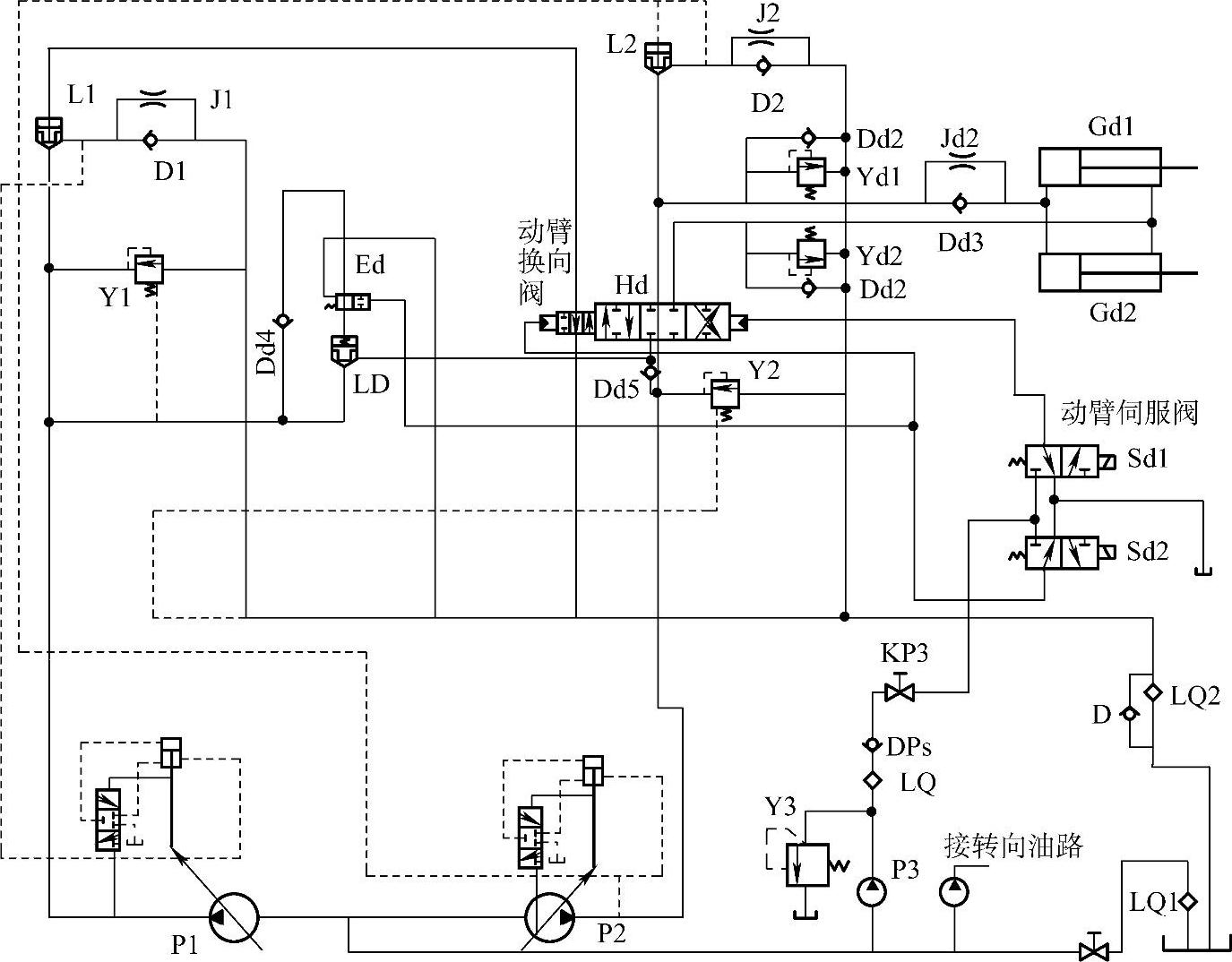

轮式挖掘机的液压系统相当复杂,包含有高压、低压和伺服控制油路,有动臂液压缸、铲斗液压缸、斗杆液压缸、调整液压缸、支腿液压缸、回转机构、行走马达等执行机构,这些执行机构的油路有公共的串联部分,也有各不相干的并联部分,其中动臂(举升)、斗杆、行走的油路还实现了双泵合流,以提高效率。要建立逻辑表达式(比如动臂),就必须找出与动臂动作相关的元件、辅件和油路。所以在建立表达式之前,将每一路执行机构对应的油路图从原理图中简化出来,使得在建立逻辑表达式时,各元件、辅件和执行机构之间的关系明朗化,不容易出错。

图12-28是动臂支路的油路图,图12-29是铲斗支路的油路图。图中每一个元件都有一个代号,比如,Dd3中的大写D表示单向阀,小写d表示动臂支路,整体意思就是动臂支路油路上的第三个单向阀,Hdo指动臂换向阀中位,Hdr指换向阀右动。下面是对图例中符号的说明:

G——液压缸;

P——泵;

I——流量阀;

J——节流阀;

Y——溢流阀;

H——换向阀;

S——伺服换向阀;

K——开关;

LQ——过滤器;

d——动臂支路;

c——铲斗支路;

z——支腿支路;

t——调整支路;

r——换向阀右动;

l——换向阀左动;

o——换向阀中位。

2.逻辑表达式的建立

在逻辑代数中,通常用1和0来表示逻辑真和假,最常用的关系有“与”、“或”、“非”、“包含”和“同一”关系等,下面是几种逻辑关系的运算(其中1表示某条件成立,0表示某条件不成立或不存在):

0·0=0 1·0=0

1·1=1 0+0=0

1+0=1 1+1=1

0=1 1=0

图12-28 动臂支路油路图

把这种思想移植到故障检测中,就可以用“1”和“0”来表示元件的工作状态,工作正常则用“1”表示,工作不正常则用“0”表示。

首先分析动臂支路的油路图,从图12-28中可以看出动臂主油路实现了P1、P2双泵合流,换向阀Hd是由一路伺服油路控制的,伺服油路由小泵P3供油,动臂伺服阀Sd1、Sd2控制着换向阀Hd的换向,同时也控制着P1、P2在动臂举升时的合流,由此下面给出了动臂动作的逻辑表达式,其中Gdr表示动臂举升。

动臂举升的表达式:(https://www.daowen.com)

Gdr=P2Y2Dd5HdrHdDd3HcoHzoHtoGd1Gd2D+P1Y1L1HdrHdDd4EdlEdLdHdrHdDd3Gd1Gd2D (12-1)

式中,Hdr表示伺服控制油路控制换向阀往右Hd动作条件满足,Edl表示二位阀Ed向左动作条件满足,从图12-28中可知Hd右动和Ed左动的控制油路相同,其逻辑表达式为:

Hdr=Edl=P3Y3LQDp3Kp3Sd2 (12-2)

将(12-2)代入(12-1)式,得:

Gdr=P2Y2Dd5HcoHzoHto(P3Y3LQDp3Kp3Sd2)HdDd3Gd1Gd2D+P1Y1L1Dd4EdLd(P3Y3LQDp3Kp3Sd2)HdDd3Gd1Gd2D (12-3)

从式(12-3)右侧由两项逻辑加的构成中,可以清楚地了解到动臂液压缸的运动状态是由两条油路决定,任何一条油路无故障都能使动臂液压缸正常工作。

以P2油路为例,主要涉及泵P2、溢流阀Y2、动臂单向阀Dd5、铲斗液压缸换向阀中位Hco、支腿液压缸换向阀中位Hzo、调整液压缸换向阀中位Hto、动臂换向阀Hd、动臂单向阀Dd3、动臂液压缸Gd、单向阀D以及控制油路的泵P3、溢流阀Y3、过滤器LQ、泵P3的单向阀DP3和开关KP3、伺服换向阀Sd2,上述所有元件必须完好,动臂液压缸才能正常工作,任何一个出现故障都将导致液压缸不能工作。当然这个表达式还是相对比较复杂,单从这个表达式上进行诊断不太理想,还需要在诊断过程中对表达式进行一些简化。

3.表达式的简化以及检测方案确定

每一个复杂油路的各个子油路之间都有一些共有的部分,如果其中一条油路正常就能够推出其中的共有部分没有故障。

例:挖掘机动臂液压缸不能伸缩,其他工作液压缸(比如铲斗缸等)工作正常。

从铲斗油路图12-29上可以得到铲斗外伸的逻辑表达式:

Gcr=P2Y2HdoHzoHto(Dc3+Dc4)(P3Y3LQDp3Kp3Sc2)HcD (12-4)

图12-29 铲斗支路油路图

如果铲斗外伸正常,即Gcr=1时,根据表达式(12-4)可以得到

P2、Y2、Hdo、Hzo、Hto、P3、Y3、LQ、Dp3、Kp3、Hc和D都必为“1”。

动臂液压缸油路与铲斗液压缸油路基本一致,同理,如果动臂液压缸工作正常,则可以得到铲斗液压缸中位无故障,即Hco为“1”。

将上述结论代入式(12-3)得:

Gdr=(Dd5+P1Y1L1Dd4EdLd)Sd2HdDd3Gd1Gd2 (12-5)

结合图12-28和式(12-5)进行分析,可以得到下面几个结论:

1)根据单向阀Dd5、Dd3的作用原理,它不会导致系统油压的下降,所以可以认为Dd5=1、Dd3=1。

2)分析式(12-5),由于Dd5=1,那么不管P1Y1L1Dd4EdLd状态如何,必有表达式:

Dd5+P1Y1L1Dd4EdLd=1

3)在该故障实例中可方便地检查图12-28中动臂伺服控制阀在工作状态下的油路油压状态,经检查为正常,可以判定式(12-2)中Hdr=1,并推导出Sd2=1。

由上述三个结论可以简化式(12-5)得到:

Gdr=HdGd1Gd2(12-6)

由式(12-6)可以看出,故障就锁定在换向阀Hd和液压缸Gd,根据经验,动臂液压缸因卡死而导致不能伸缩的可能性很小,常见故障只有内漏和外漏;外漏一般可见,若内漏不太严重且其他正常时,还能看到动臂液压缸缓慢举升,只是表现无力而已,所以根据式(12-6)可初步判定故障出现在动臂换向阀。经拆卸检查发现动臂换向阀阀芯卡死,修复后装上,系统工作良好。

4.小结

建立逻辑表达式可简明清晰地反映出影响执行机构(缸、马达等)工作状态的因素以及它们之间的逻辑关系,而不再需要分析原液压系统复杂、交叉的油路及控制关系。而且根据表达式可以看出哪些参量已知,哪些未知以及如何推断未知量,从而帮助维修人员提出合理的检测方案,快速有效地切中要害。表达式的推理过程简便,仅是逻辑“0”、“1”的加与乘,便于计算及计算机的自动实现。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。