1.概述

在设备上改变液压系统的可调参量,运行系统,考察有关参量的变化情况;或操纵液压系统,观察设备的响应情况,看是否出现异常。对现场液压设备来说,可从多个方面进行操纵与调整。

液压系统的调整要注意参数的调整幅度不能过大,要逐步改变参数,并观测其他参数的相应变化,通过参数间的变化,判断其相互联系。

现场应配备必要的检测工具,以利于判断和分析故障。

判定故障不能仅限于单一元件,应考虑到可能引起的连锁反应。

应特别注意系统油液的清洁度,在拆装过程中应尽可能避免外界污染物进入系统,以防止泄漏。

2.卡特330BL型挖掘机行走故障的检修

(1)故障现象

某卡特330BL型挖掘机左行走部分出了故障:当机器向后直线行走时,如右操纵杆保持不变,则左边回中位(即停车),此时右履带继续倒退,而左履带滑移800~1000mm后才停止。

(2)现场试验

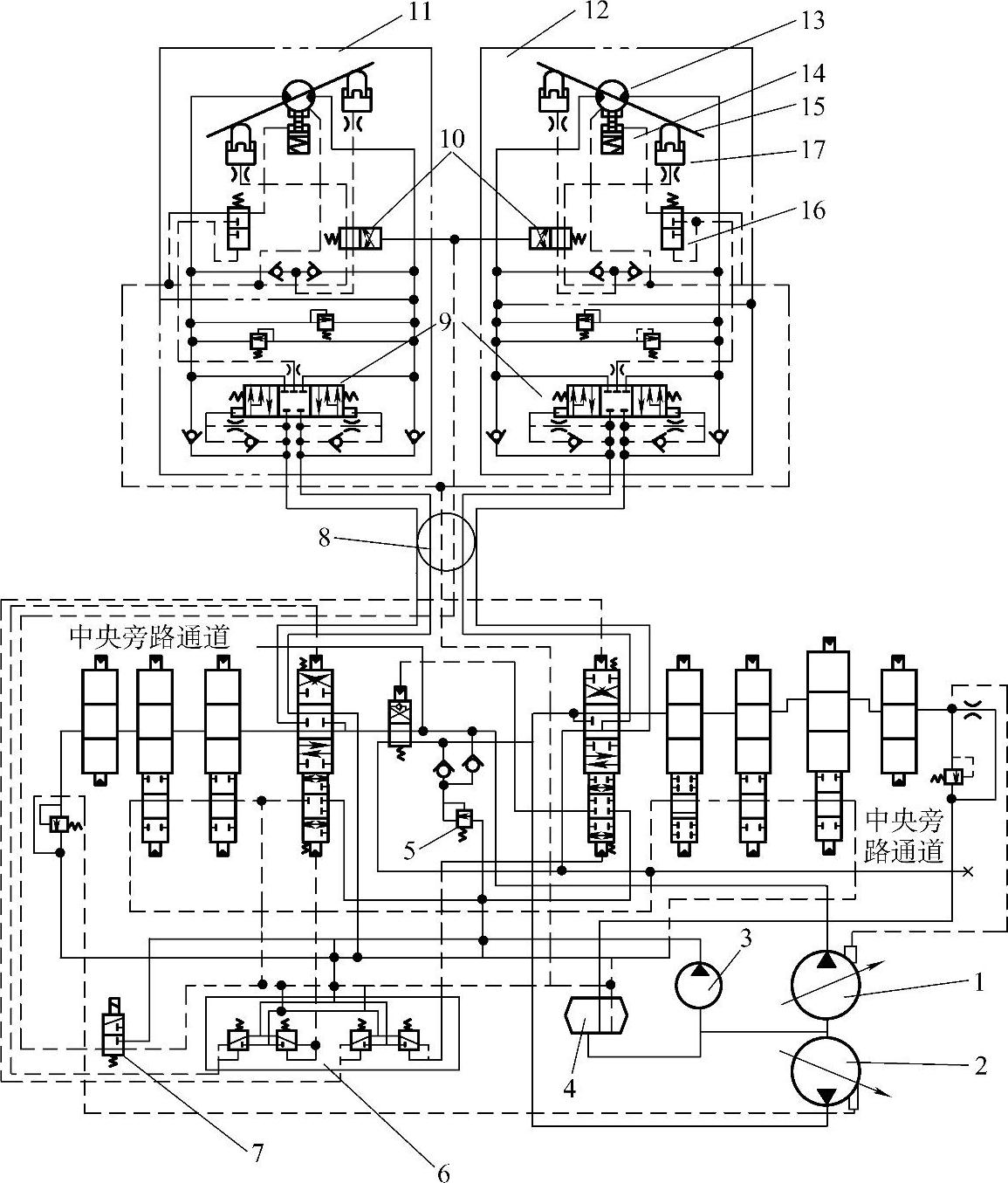

分析液压系统图(见图12-11)后对问题进行判断,可能引发上述故障的部位有主泵及其控制系统、先导控制阀、行走主控阀、中心回转接头和行走马达等几部分。

图12-11 挖掘机的行走液压系统图2—斜坡停机试验

1—上泵 2—下泵 3—先导泵 4—油箱 5—主安全阀 6—行驶先导控制阀 7—行驶速度电磁阀 8—中央回转接头 9—平衡阀 10—排量变换阀 11—左行驶马达 12—右行驶马达 13—马达旋转组件 14—停车制动器 15—斜盘 16—制动器先导阀 17—斜盘控制柱塞

为了找出故障部位,进行了如下试验:

1)行驶试验。使机器向前行驶,左操纵杆回中位,右操纵杆保持不变,此时行走正常,即左履带制动,右履带前进。

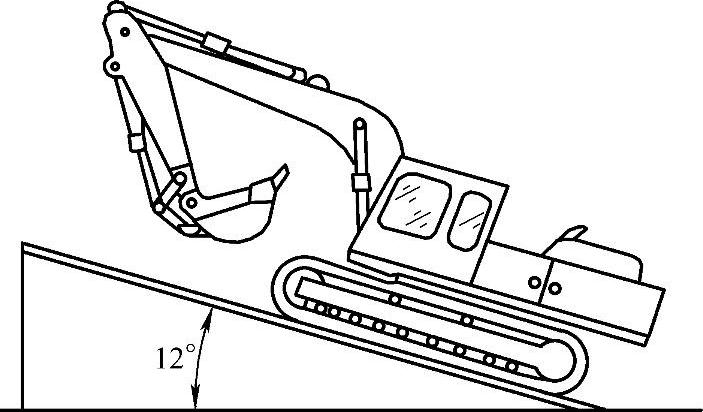

2)斜坡停机试验,如图12-12所示。在坡度约为12°的斜坡上,使驱动马达向前(向上),在斜坡上停机。此时左右履带正常,原地不动。改为把驱动马达向后(向下),引导轮向前(向上),则在斜坡上停机,此时右履带正常,不动;而左履带出现了先前的故障,即向下滑移500mm以上才停止。

3)测量系统压力,把大臂举升到极限使其系统压力升至最高,此时用压力表测得系统压力,即泵的压力为34.3MPa,属于正常情况。

4)对行走系统压力的测试。

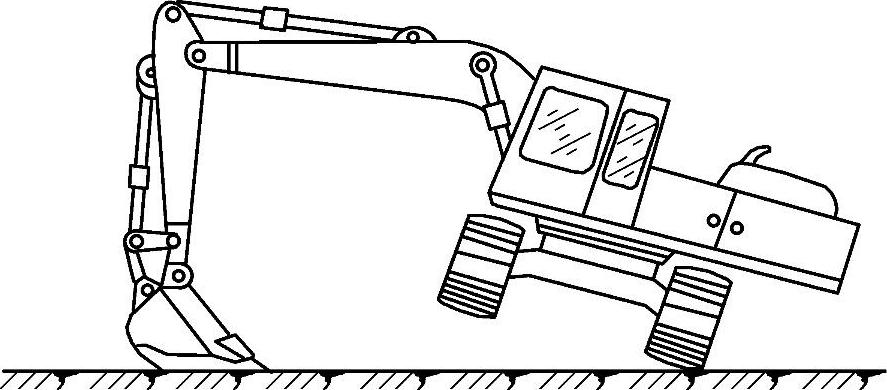

对左行走驱动轮进行外制动(塞挡销卡死驱动轮),同时用铲斗和大臂撑起履带使其悬空(见图12-13),再向前操纵左行走操纵杆,此时测得马达驱动压力值(下泵压力)为10.5MPa,无法再上升。同样的方法测得右行走系统压力值(上泵压力)为34.3MPa,即主溢流阀的最高设定值。

(www.daowen.com)

(www.daowen.com)

图12-12 斜坡停机试验

图12-13 测试行走系统压力的方法

5)把中心回转接头下的四根主油管拆下,使左右两对油管相互对换,上紧后再操纵两行走操纵杆,发现左行驶故障仍存在。

(3)分析判断及故障排除

根据以上试机检测结果,结合液压系统图可以用排除法推断故障的原因:

根据步骤3)的结果,即上下泵压力值为34.3MPa,属于正常情况,即可排除主泵及其控制系统存在故障的可能。

根据步骤5)的结果,可以判定中心回转接头、先导控制阀及行走主控阀不存在故障。

由步骤4)的结果(左行驶系的压力只有10.5MPa)及行走试验1)和斜坡停机试验2)可以断定故障在左行驶马达内部,可能是停车制动机构、平衡阀或过载阀损坏。

经过将左右行走马达的行驶平衡阀和过载阀总成对换,发现左行驶故障仍然存在,即可判定平衡阀、过载阀总成并无问题。

进一步对左马达进行检修,从机器上拆下左行走马达总成,用管子钳钳住其输入花键轴套,用力扳管子钳,花键套没有转动,说明其停车制动器良好。

经过以上的检测结果可以断定故障在马达内部。

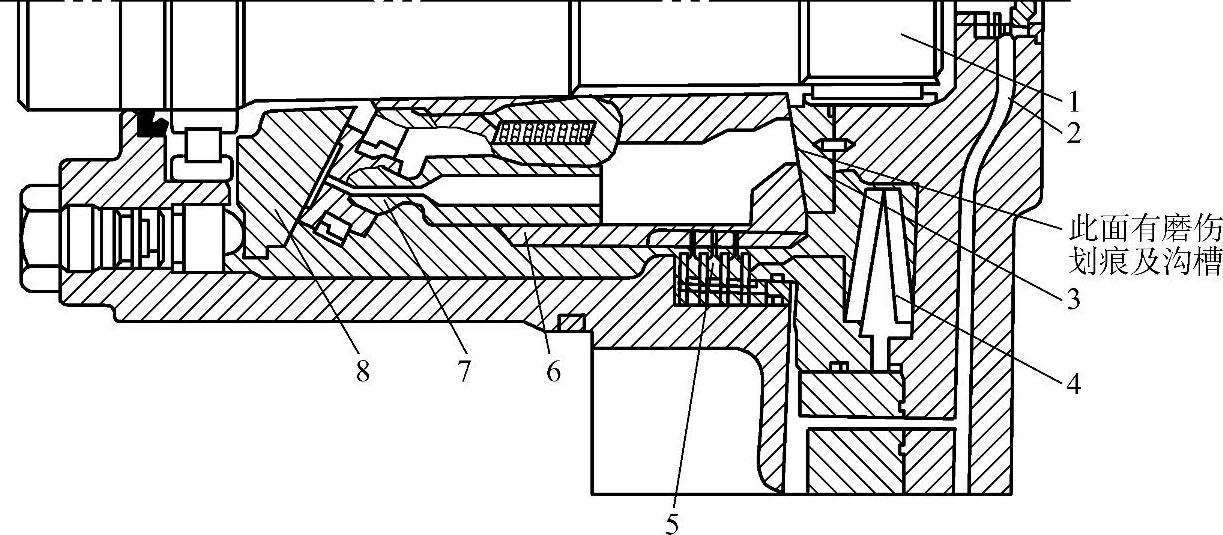

对马达进行解体检查发现:其配油盘与缸筒接触面之间有磨伤痕迹且起沟槽(见图12-14),因此可以判定故障在此处。

其故障机理:当机器向后行驶时,左行走操纵杆回中位,右行走操纵杆仍然在后退位置时,左行走马达因配油盘与缸筒密封不严(有磨伤沟槽)而致使高低压油腔串通,压力升不起来(只有10.5MPa)。行走制动过程中(还没有完全制动时),左履带因自身和马达的惯性作用及右履带的牵引作用,继续滑移一段距离(先前的故障现象),等刹车完全制动后才停止。

图12-14 马达的结构(磨损的配油盘)

1—主动轴 2—进油道 3—配油盘 4—制动器弹簧 5—摩擦片 6—缸筒 7—活塞 8—斜盘

但当机器向前行驶时,左行驶操纵杆回中位,没有上述现象。原因是:由于此时驱动轮将履带从下向上带动,马达的惯性力及右履带的牵引力无法克服机器自重。因此行驶试验1)和斜坡停机试验2)的后一种工况没有滑移现象。

左行走液压马达经换件大修后,重新安装、试机,故障得以排除。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。