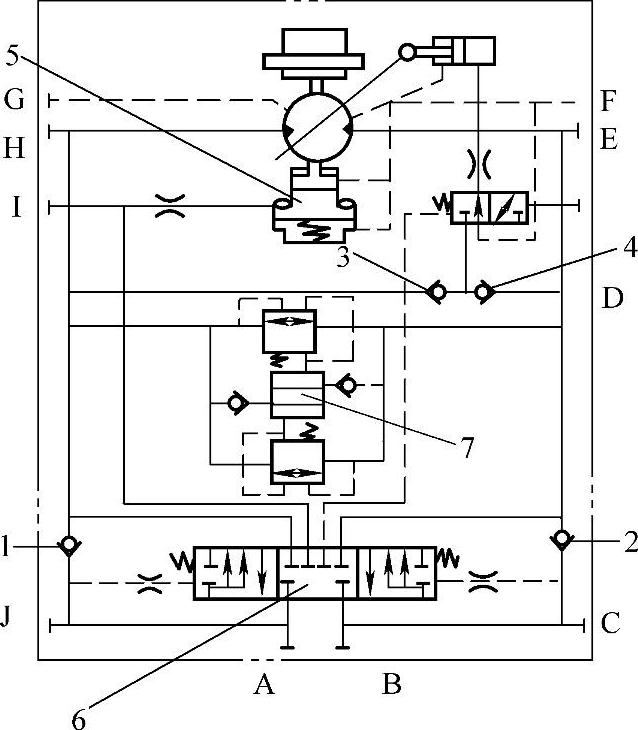

小松PC200-6A型挖掘机行走液压系统原理如图11-53所示。

图11-53 小松PC200-6A型挖掘机行走液压系统

1—右前进压力补偿阀 2—左前进压力补偿阀

其左侧(右侧相似)行走马达液压工作油路如下:将左行走操纵杆推向前,左行走主阀芯左移,挖掘机主泵液压油经主控制阀、左前进压力补偿阀2、中央回转接头到达油口B,接着进入左行走制动系统和左行走马达(见图11-54)。

图11-54 制动液压系统原理图

1、2、3、4—单向阀 5—制动活塞 6—平衡阀 7—油路缓冲柱塞

由图11-54可知,当B口进油时,C端压力升高,平衡阀6阀芯左移,液压油从I进入制动液压缸,推动制动活塞5压缩制动弹簧解除对左马达的机械制动,同时液压油经单向阀2到达马达入口B,马达出口H处液压油经平衡阀6回油箱(A口接通回油),从而使得左马达开始旋转。当将左操纵杆拉回中位时,左行走主阀芯回中位使B油口供油停止,平衡阀6也回中位,油路I处无压力,已处于压缩状态的制动液压缸中的弹簧推动制动活塞5前进,对左马达进行机械制动(该制动力矩为406N·m),防止挖掘机由于停在倾斜地面而引起滑移。另一方面,如果外部牵引力或挖掘机本身惯性克服制动力,那么左马达会有转动趋势,但由于此时左马达的回油被单向阀1、4及平衡阀6切断,从而阻止马达转动,形成液压阻尼制动。同理,当挖掘机正常下坡时,如果重力的下滑分力大于地面摩擦力,左马达将加速旋转而导致机器失速,此时由于左马达入口E处形成负压,平衡阀6回中位,马达出口油被单向阀1、4及平衡阀6切断,左马达液压油出口被堵塞,从而产生很高的液压阻力,迅速阻止马达失速。

2.故障分析(www.daowen.com)

某小松PC200-6A挖掘机在平地实行吊装作业时,驾驶员在单独操作右行走操纵杆使机器向前左转弯时,左、右行走马达都向前直线行走,不能实现转向。当机器离开施工现场下坡时,左边行走速度明显快于右边;当左、右行走操纵杆都回中位后,右侧停止行走而左侧继续前进,带来很大安全隐患。

现场维修人员对行走控制先导管、左右行走压力补偿阀进行互换,更换了中央回转接头密封件组件,但故障并未消除。在现场对机器故障进行再检查时发现:该挖掘机直线行走前进、后退正常,没有跑偏现象,单边操作左行走操纵杆,能实现前进右转弯、后退左转弯,单边操作右行走操纵杆后退右转弯时正常,前进左转弯时挖掘机左右两边行走马达向前直线行走,下坡时若引导轮在后,行走马达在前,那么行走操纵杆拉回中位时,没有自动行走现象。

根据上述行走液压系统原理和现场检查情况判断,该挖掘机行走系统出现故障的原因有以下两种可能:①在单独操作右行走操纵杆使机器前进时,左行走马达前进进油口有异常压力油输入,两边马达同时向前行走。②左行走马达制动失效,在右行走马达前进驱动力牵引下,挖掘机左侧被动向前行走,不能实现前进左转弯;下坡时在重力及惯性作用下出现下坡前进失速,左右行走操纵杆拉回中位时,右侧马达停止,而左侧马达继续前行。

由挖掘机行走液压系统原理分析可知,造成第①种可能性,即左行走马达输入压力油异常的来源有三个地方:

1)行走主控阀芯异常开启,前泵压力油通过主阀芯进入左行走马达。

2)压力补偿阀1、2(见图11-53)窜油,右行走高压油窜入左行走油路。

3)中央回转接头故障导致右行走高压油窜入左行走油路。小松PC200-6A挖掘机行走时,两主泵单独供油,如果左行走主阀芯异常开启,前泵输出压力则应达到工作压力。将监控面板置于服务模式,调出压力测试菜单,单独操作右行走操纵杆出现故障现象时,后泵压力为20MPa,前泵压力为3MPa。下坡将操纵杆回中位时,前后泵压力均为中位压力3MPa,这说明出现故障时前泵并未工作,左行走主控阀阀芯并未打开,压力油不是经主控制阀流入的。如果压力补偿阀1、2窜油,那么左侧前进时,右侧行走也将出现异常,但反复试机都未出现这种现象,而且现场维修人员对行走马达压力补偿阀进行互换后,故障现象并未消除,因此问题也不在压力补偿阀上。现场维修人员对中央回转接头密封组件进行更换,并检查回转接头总成正常后故障依旧,因此故障也不是由中央回转接头引起的。至此,可以排除左马达是由压力油驱动而主动行走的可能。

排除第①种可能性后,该挖掘机故障原因应为左行走马达前进制动失效。行走马达制动由两部分组成,即机械制动和液压阻尼制动。对机械制动进行分析可知,制动部件及油路为前进后退共用,左马达后退正常而前进异常,那么作为共用部件的机械制动系统应没有问题。另一方面,对机械制动进行测试,即在机器出现故障的下坡路段,使机器处于引导轮在前的位置,用铲斗支起右侧履带,左侧履带着地,长时间停车后没有出现左侧履带滑移现象,从而排除了故障是由机械制动失效引起的可能。至此,可以肯定故障是由左行走马达前进液压制动失效造成的。对左行走马达前进阻尼制动元件进行检查,发现单向阀4的锥面磨损严重,而且还粘附一小块黑色胶状物,对单向阀4进行修复并清洗了部分管道后故障消除。由此可以确定单向阀4表面磨损严重,加上黑色胶状物粘附于阀的锥面,使单向阀关闭不严,这就是阻尼制动不能建立的直接原因。

调查黑色胶状物来源时,发现该机在品质保障期过后,一直未更换液压油,液压回油滤芯也未按保养更换时间要求进行更换,只对液压泵进油口滤芯进行了多次清洗。液压油及液压回油滤芯未按保养要求更换,使已经劣化的液压油未能有效过滤,因而油箱中含有脏物,而且在未放油情况下清洗液压泵进油口滤芯,使脏物进入液压系统,从而造成了单向阀的故障。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。