挖掘机工作液压缸的活塞杆部位的螺纹在使用中常常发生断裂,连同8×ϕ50mm销都被拉断。因而工作时需要经常更换调整液压缸或联接销,这就限制了生产能力的发挥,同时也给安全生产带来较大隐患。

1.故障分析和理论研究

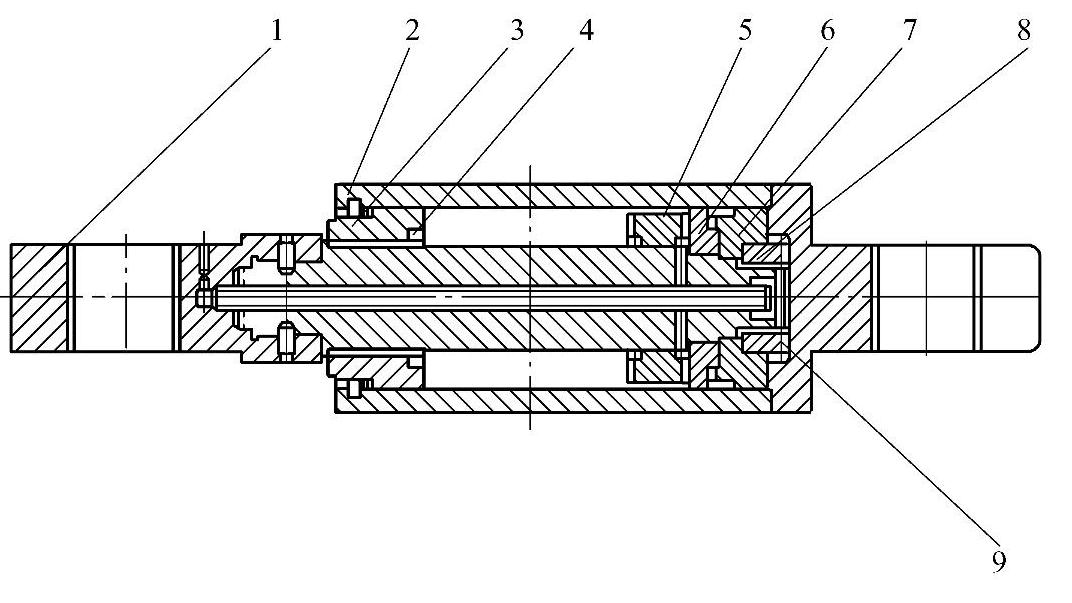

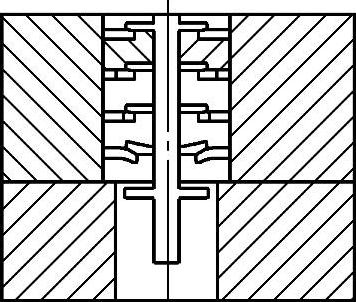

如图11-44所示,由于液压缸活塞部分活塞杆与活塞的连接是采用螺纹联接。根据液压缸的受载状态,活塞杆的功能类似大螺栓,而活塞部分的件8是个大螺母。

现就单个螺栓的联接情况作受力分析。

由液压缸的工作原理可知,螺栓属于受拉状态。受拉螺栓在轴向拉力(包括预紧力)的作用下,螺栓杆和螺纹部分可能发生塑性变形或断裂。根据液压缸已经破坏的情况分析,活塞杆螺纹的抗拉强度不够。

(1)活塞部分螺纹联接的预紧力

图11-44 原总图

1—耳座 2—缸体 3—导向套 4—铜套 5—距离套 6—活塞垫 7—活塞 8—大螺母 9—销8×50

绝大部分的螺纹联接在装配时都必须拧紧,使联接在承受工作载荷之前受到预紧力的作用。预紧的作用在于增强联接的可靠性和紧密性,以防止螺纹受载后在联接件之间出现缝隙或发生相对滑移现象。适当选用较大的预紧力,对于提高螺纹联接的可靠性及联接件的疲劳强度都是有利的。液压缸活塞部件的联接也是这样。通常情况下,拧紧后的螺纹联接件的预紧力不得超过其材料的屈服极限σs的80%。

(2)液压缸工作状态下的受力

在受力状态下,液压缸的活塞部分受力,属于既承受预紧力又承受工作拉力的紧螺栓联接。这种紧螺栓的联接在承受轴向载荷后,由于螺栓与被联接件的弹性变形,螺栓所受的总拉力F并不等于预紧力和工作拉力之和。据理论分析螺栓的总拉力:

F=F0+FP×Cb/(Cb+Cm)式中,F0为螺栓的预紧力(N);FP为液压缸工作拉力(N);Cb为螺栓的刚度(N/m);Cm为被联接件的刚度(N/m);Cb/(Cb+Cm)为螺栓的相对刚度。

由于液压缸的工作介质是油压,故Cm值接近于0,Cb/(Cb+Cm)≈1,那么

F=F0+FP=F0+p×A2

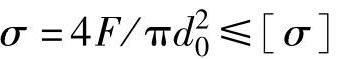

根据液压缸的技术要求,安全阀的开启压力为32MPa,故设定p=32MPa;A2为液压缸左侧环形截面积(m2)。考虑到液压缸活塞杆活塞部分在总压力F的作用下,根据螺栓得到的拉伸条件:

式中,[σ]为螺栓的屈服极限,取值[σ]=900MPa;d0为活塞杆内腔孔直径d0=ϕ30mm;n为安全系数,取n=1.3。经代入上面各式可得,活塞杆部分的螺纹区域直径d1≥ϕ75.7mm。尽管后部用8×ϕ50mm销联接,但在不连续的冲击作用下,原先设计的活塞杆部件的螺纹直径(d1=ϕ70mm)就显得不够了。(www.daowen.com)

2.提高螺栓联接的改进设计

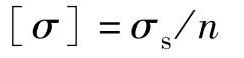

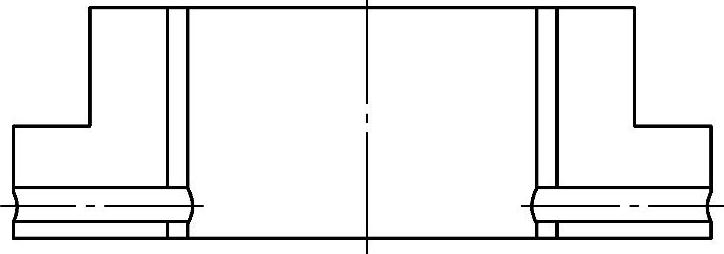

图11-45 改进型设计

1—耳座 2—缸体 3—距离套 4—活塞垫 5—活塞 6—大螺母

(1)活塞部分结构参数的改变

根据上述计算结果,结合液压缸现有结构的实际情况,同时考虑受力的不连续性、冲击性,选用活塞杆螺纹部分的直径d2=ϕ90mm,原活塞部位活塞杆直径ϕ90mm改为ϕ105mm,如图11-45所示。

液压缸活塞杆的材料选用40Cr是比较合理的,一方面活塞杆本身强度所需,另一方面液压缸在工作时,经常会发生冲击、振动。因此选材时,选用螺母的材料强度级别应低于螺栓材料的强度级别,螺母的硬度稍低于活塞杆螺纹部分的硬度(约低于20~40HBW),以减少磨损及避免螺旋咬死,同时更换螺母也比较方便。原设计采用45钢,现采用35钢或45钢。

(2)改善螺纹牙间载荷分布不均的现象

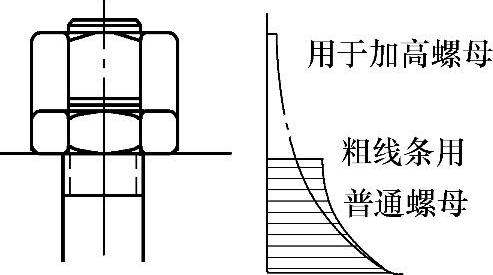

以上结构件的改变,可以大大增加了液压缸的寿命。不论螺栓联接的具体结构如何,活塞部分的总拉力都是通过螺纹牙面相接触来传递的。由于活塞杆与其螺母的刚度及变形的性质不同,即使制造和装配精度都很高,各圈螺纹上的受力也是不同的。如图11-46所示。

活塞杆相对受拉时,活塞杆外螺纹的螺距增大,螺母受压缩,内螺纹的螺距减小。螺纹距离的变化差以旋合的第一圈为最大,依次逐减。图11-47所示是旋合螺纹间的载荷分布。可以证明,约有1/3的载荷集中在第一圈上,第八圈后的螺纹牙几乎不承受载荷。因此增加螺母厚度并不能提高联接的强度。所以把原设计件8(见图11-44)的大螺母改制成图11-48所示的大螺母结构型式,使螺母有30mm长的旋合部分全部受拉,其变形性质与活塞杆螺纹部分相同,从而可以减少二者的螺距变化差,使螺纹牙上的载荷分布趋于均匀。这样也大大提高了联接件的寿命。

图11-46 旋合螺纹的变形示意图

图11-47 旋合螺纹间的载荷分布图

图11-48 大螺母

再者,考虑到制造成本,图11-44中的导向套3连同铜套、弹簧挡圈等改造成图11-45所示的导向套结构形式,并用DM130×3×45导向环导向。这不仅使加工工艺简单,也省去了材料费较贵的铜套,而且更换导向套也方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。