日立E220-5型挖掘机液压泵系统由齿轮传动箱、液压泵、调节器、泵输出油压力传感器、发动机转速传感器和先导泵组成,发动机通过液压泵的齿轮箱驱动两台左右并列的主泵,两个主泵均带有调节器,改变主泵的排量。两台主泵为HPV102FW-RE23A型斜轴式轴向变量柱塞泵,液压泵主要由驱动轴、缸体、柱塞、中心轴、中心弹簧、配流盘、端盖、伺服活塞、调节器、壳体组成。由于液压泵长时间使用,发动机的功率输出会有所下降,主泵斜盘的倾角会有所增大,导致主泵自身的功率吸收能力也会有一定的下降,这样就造成整个液压系统吸收的功率明显减少,主要表现为大臂的升降或整机的行走有所缓慢,这时应采取的措施是首先对主泵流量进行检测与调整,而主泵流量的调整主要通过调节器来进行。

1.主泵调节器的流量调节原理

(1)主泵调节器的主要结构

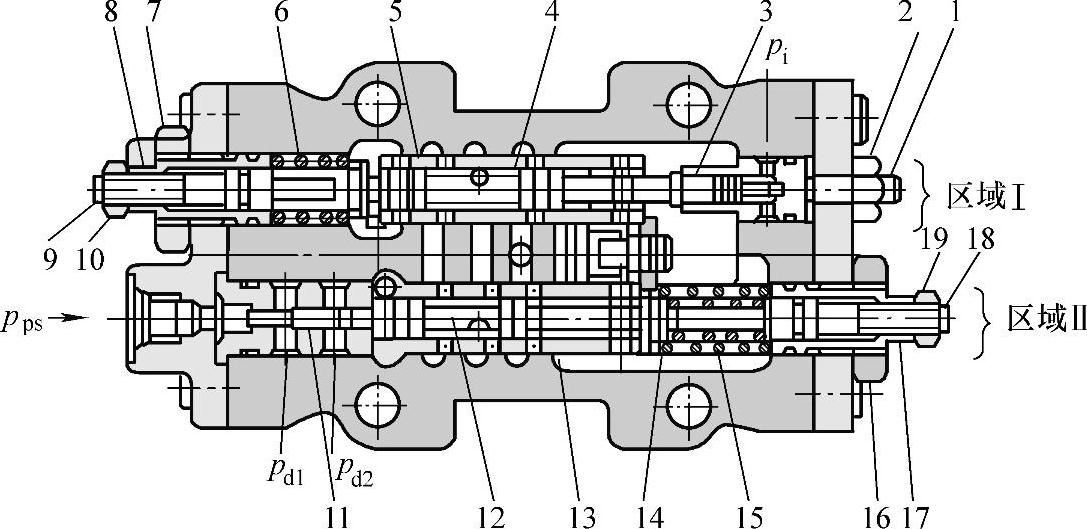

调节器结构如图11-6所示,主要由调压弹簧、阀套B、阀芯B、柱塞、载荷柱塞、阀塞A、阀套A、外弹簧和内弹簧组成。

图11-6 液压泵调节器

1、9、18—调节螺栓 2、7、10、16、19—锁紧螺母 3—柱塞 4—阀芯B 5—阀套B 6—调压弹簧 8、17—调节螺套 11—载荷柱塞 12—阀芯A 13—阀套A 14—外弹簧 15—内弹簧

(2)主泵调节器的流量调节原理

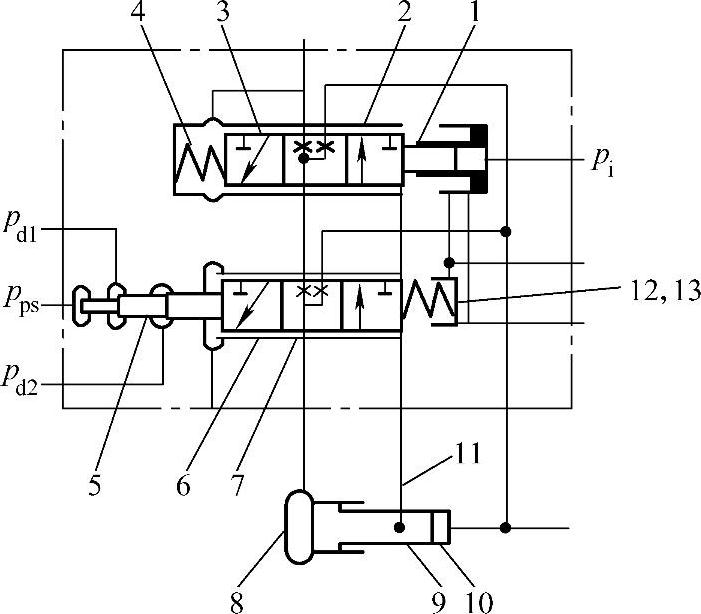

调节器的功能就是控制液压泵的流量,主泵的控制压力pi传到调节器区域Ⅰ,两个主泵的压力pd1、pd2和液压泵电磁阀(SD)的先导压力pps,则传到调节区域Ⅱ(见图11-6)。调节器收到上述压力信号后,就对伺服阀输出一个先导压力,以改变配油盘、缸体的倾斜角度,从而控制主泵的排量。主泵调节器的流量调节原理如图11-7所示。

1)利用液压泵流量控制压力来进行流量控制。

当液压泵流量增加时,主操纵阀的阀芯发生移动,液压泵控制压力pi增大,迫使柱塞1推动阀芯B和弹簧4向左移动,伺服活塞9的大油腔8与液压油箱管路相通,伺服活塞移动,伺服活塞的活塞销就带动配油盘和缸体移动,使配油盘和缸体的倾斜角度增大,液压泵排量增加。伺服活塞移动时可以带动阀套B向着阀芯B已经移动的方向移动,当移动距离相等时,大油腔与通往液压油箱的管路断开,伺服活塞停止移动,这样液压泵的流量就不再增加。

2)利用两个主泵的输出压力进行流量控制。

当液压泵流量增加时,来自主泵的输出压力pd1或pd2减少,内弹簧12和外弹簧13推动阀芯3和载荷柱塞5向左移动,伺服活塞9的大油腔8与液压油箱管路相通,伺服活塞移动,液压泵的排量角变大,流量增加。伺服活塞移动时可以带动阀套A向着阀芯A已经移动的方向移动,当移动距离相等时,伺服活塞停止移动,这样液压泵的流量就不再增加。

3)利用调节器电磁阀输出的先导压力进行流量控制。

图11-7 液压泵调节器工作原理图

1—柱塞 2—阀套B 3—阀芯 4—调压弹簧 5—载荷柱塞 6—阀套A 7—阀芯A 8—大油腔 9—伺服活塞 10—小油腔 11—连杠 12—内弹簧 13—外弹簧

利用调节器电磁阀输出的先导压力进行控制:对发动机目标转速和发动机的实际转速进行处理之后,主控器对调节器电磁阀发出电信号,当调节电磁阀(SD)接收到来自主控制器的电流信号后,输出先导压力pps,其压力的大小与信号电流的大小成正比。先导压力pps,pd1和pd2共同作用在柱塞1上,柱塞1推动阀芯A、内弹簧12和外弹簧13,使阀芯A向右移动,这样作用在小油腔10中的先导压力油被接通到大油腔8中,伺服活塞移动,使液压泵的排量角减小,排量减少,当阀套与阀芯移动距离相等时,连通到大油腔8的先导压力油被切断,伺服活塞停止移动,这样就阻止了液压泵流量的继续减少。

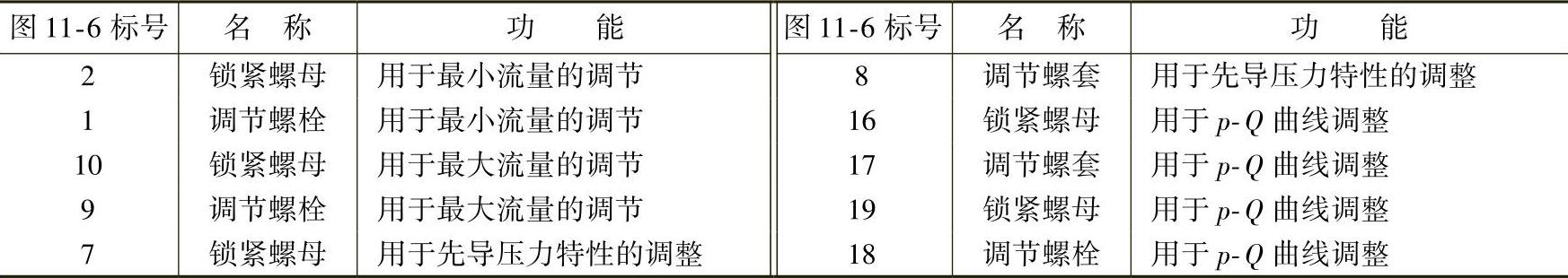

(3)主泵调节器各调节螺钉的功能

液压泵流量的调节实际上是液压泵调节器的调整,要正确调整主泵流量,除要知道调节器的结构和原理外,还要知道各调节器、各调节螺钉的功能,主泵调节器各结构名称如图11-6所示,调节螺钉的功能见表11-3,其中p为压力,Q为流量。

表11-3 调节螺丝的功能(https://www.daowen.com)

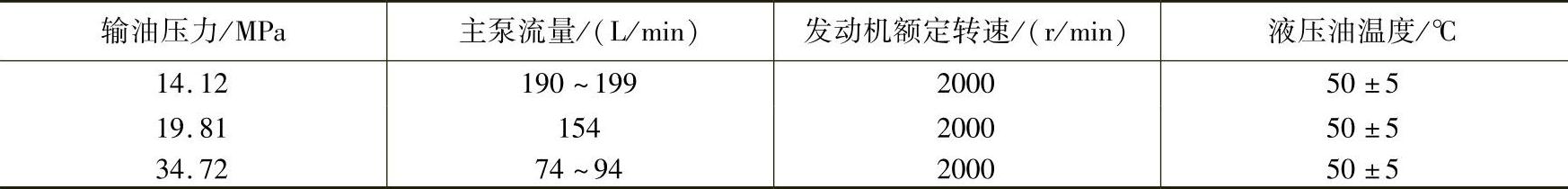

主泵流量检测参数见表11-4。

表11-4 主泵流量检测参数

2.主泵流量的检测与调整

(1)主泵流量的检测

1)选择开关位置。①发动机表盘:快速慢车;②行走方式开关——快速方式;③E方式(把发动机的转速降低到某一固定的值)开关:OFF;④HP方式(当进行斗杆收回作业的过程中需要稍微增加液压功率时,能够立即增加发动机的转速)开关:OFF;⑤工作方式选择器:一般用途方式;⑥自动慢车开关:OFF。

2)调整主溢流阀和对斗杆油路进行溢流,以便从表11-4中获得每个规定的压力,并测量流量和发动机的转速,对表11-4中规定的压力值要重复调整,测量三次以上,并计算平均值。

(2)调整项目和调整方法

1)最小流量的调整。拧紧锁紧螺母2,转动调节螺栓1,并将螺栓1顺时针转动1/4圈,把主泵的最小排量增加到6.47mL/r,在转动调节螺栓时不应该超过两圈,并在调整后拧紧螺母2。

2)最大流量的调整。拧紧锁紧螺母10,转动调节螺栓9,并将螺栓9顺时针转动1/4圈,把主泵的排量调到5.39mL/r,在转动调节螺栓时不应该超过两圈,不要逆时针转动调整螺栓9,但是,在对先导压力进行调整之后,将要求增加最大流量,并在调整后拧紧螺母2。

3)先导压力特性的调整。拧紧锁紧螺母7,转动调节螺套8,将调节螺套8顺时针转动1/4圈,把主排量减少到10.77mL/r,转动调节螺套不应超过一圈,顺时针转动调节螺套8时,最大流量可以减少,为使最大流量保持不变,可使调节螺栓9逆时针旋转的圈数是调节螺套8顺时针旋转圈数的两倍,调整后拧紧锁紧螺母7。

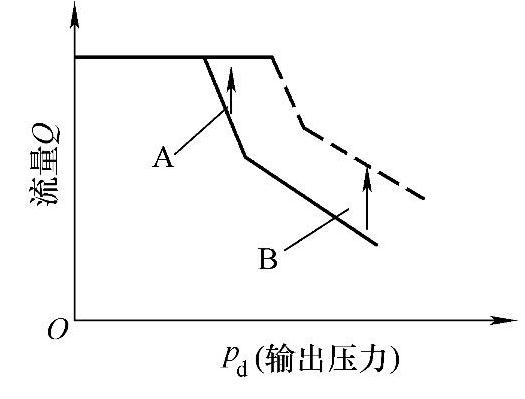

4)转矩的调整如图11-8。A、B分别为两种不同项目的调整。

在调整A项目时,拧紧锁紧螺母16,转动调节螺套17,将调节螺套17顺时针转动1/4圈,把主泵的最大排量增加到10.77mL/r;在调整B项目时,拧紧锁紧螺母19,转动调节螺套8,将调节螺栓18顺时针转动1/4,使主泵的最大排量增加到2.60mL/r。转动调节螺栓18和调节螺套17不能超过一圈,在转动调节螺栓和调节螺套时,要注意发动机的性能,调整后拧紧锁紧螺母16和19。

主泵调节器多次调整后,液压系统多次出现明显的功率下降,但通常无论怎样调节,效果并不是很好时,需要对发动机进行大修。

图11-8 p-Q曲线(转矩调整)

3.小结

通过合理调整主泵调节器,使主泵的功率吸收能力增大,调整后可以保证液压系统吸收的功率等于或接近于正常工作的功率值。不清楚三个调整螺钉的调整方向与功率变化的关系时,不要盲目调整螺栓,以防止出现调整后相互抵消的情况。一般的做法是只调其中的一个,而另外两个不调,当找出这个调整螺栓的调整方向与功率变化的关系时,再将该调整螺钉恢复到原位,用同样的方法再去依次找出另外两个调整螺钉与功率变化的关系,最后再将三个调整螺栓都朝功率增大的方向调整,这样就可以增大液压系统的功率吸收能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。