1.先导阀(踏板式)简介

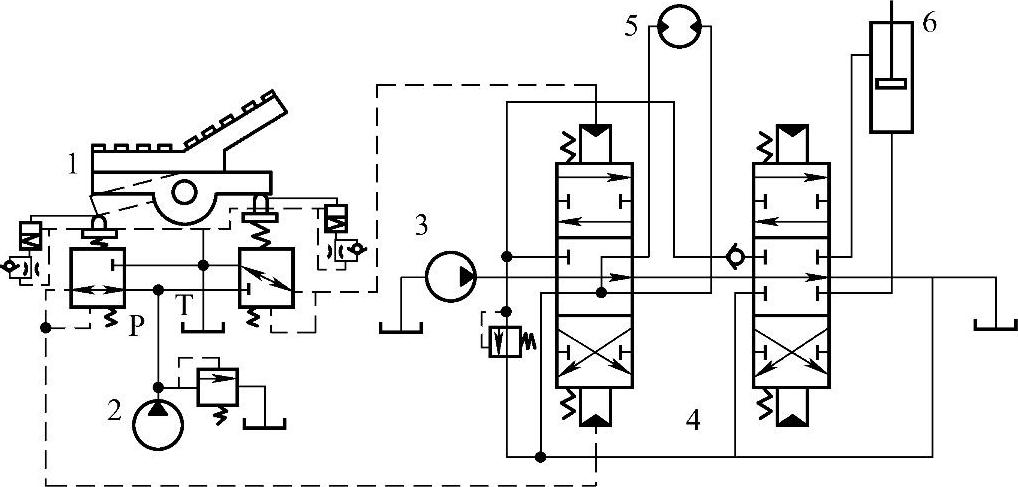

先导阀RCVD8C为减压阀类型控制阀。控制器的角度用踏板或杆调节,而且与辅助压力相关,从而形成与倾斜成比例的输出压力,如图10-27所示。

先导阀控制主换向阀阀芯移动。主阀芯一端有一个弹簧,而先导阀输出压力(辅助压力)施加在另一端。先导阀包括了下列部件。

输出端口1、2、3、4:提供油压至主控制阀的输入端口。

油箱端口T:用于回油。

连接输出端口至主控阀输入端口或油箱端口。

回弹弹簧14作用于壳体10和弹簧座16,它设定推杆26的排量至“0”,而无论输出压力为多少,都使阀芯归回空挡位置。

此外,有一个反馈弹簧,会给操作者一种精确的控制感。

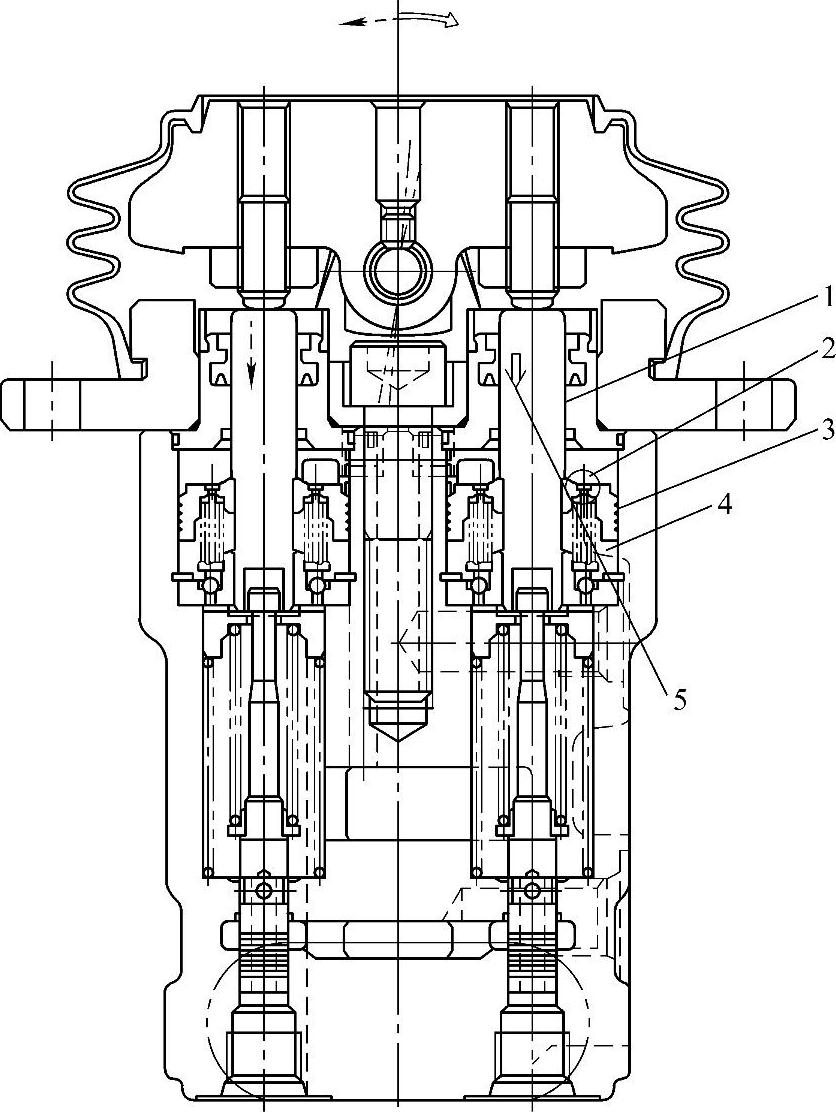

图10-27 先导阀(踏板)结构

1、22—盖 2—踏板 3、5—螺栓 4—凸轮 6—油脂封帽 7、16—弹簧座 8—球体 9、30—衬套 10—壳体 11—阀芯 12—垫片3 13—垫片2 14、15、19、20—弹簧 17—垫片1 18—锁定环 21—活塞 23—O形环 24、33—塞子 25—NHU包件 26—推杆 27—锁定螺母 28、32—设定螺栓 29—波纹管 31—凸轮轴

先导阀内有一个阻尼阀,可防止突然的踏板(操纵杆)操作而出现振荡。

2.先导阀(踏板)的操作

图10-28为先导阀油路示意图。

图10-28 先导阀踏板示意图

1—先导阀 2—先导泵 3—主泵 4—控制阀 5—液压马达 6—液压缸

在空挡位置(见图10-27),阀芯11、弹簧座16和垫片17被回弹弹簧14推向前,设定在截面图所显示的位置。因此输出端口1、2的压力将和油箱压力相同,这是因为输出端口由于阀芯反转功能而与油箱端口T相通。

在操作位置,踏板凸轮4逆时针旋转,端口1侧的推杆26将阀芯11向下推过垫片1(17),并辅助压力设定弹簧15。然后端口P与端口1连接,由端口P提供的油流入端口1,形成压力。当端口P压力升高,与弹簧设定压力相同时,油压与弹簧压力将会平衡,这样输出压力保持在一个稳定数值。端口2侧保持一个空挡状态,从控制阀返回的机油将通过端口T排出。

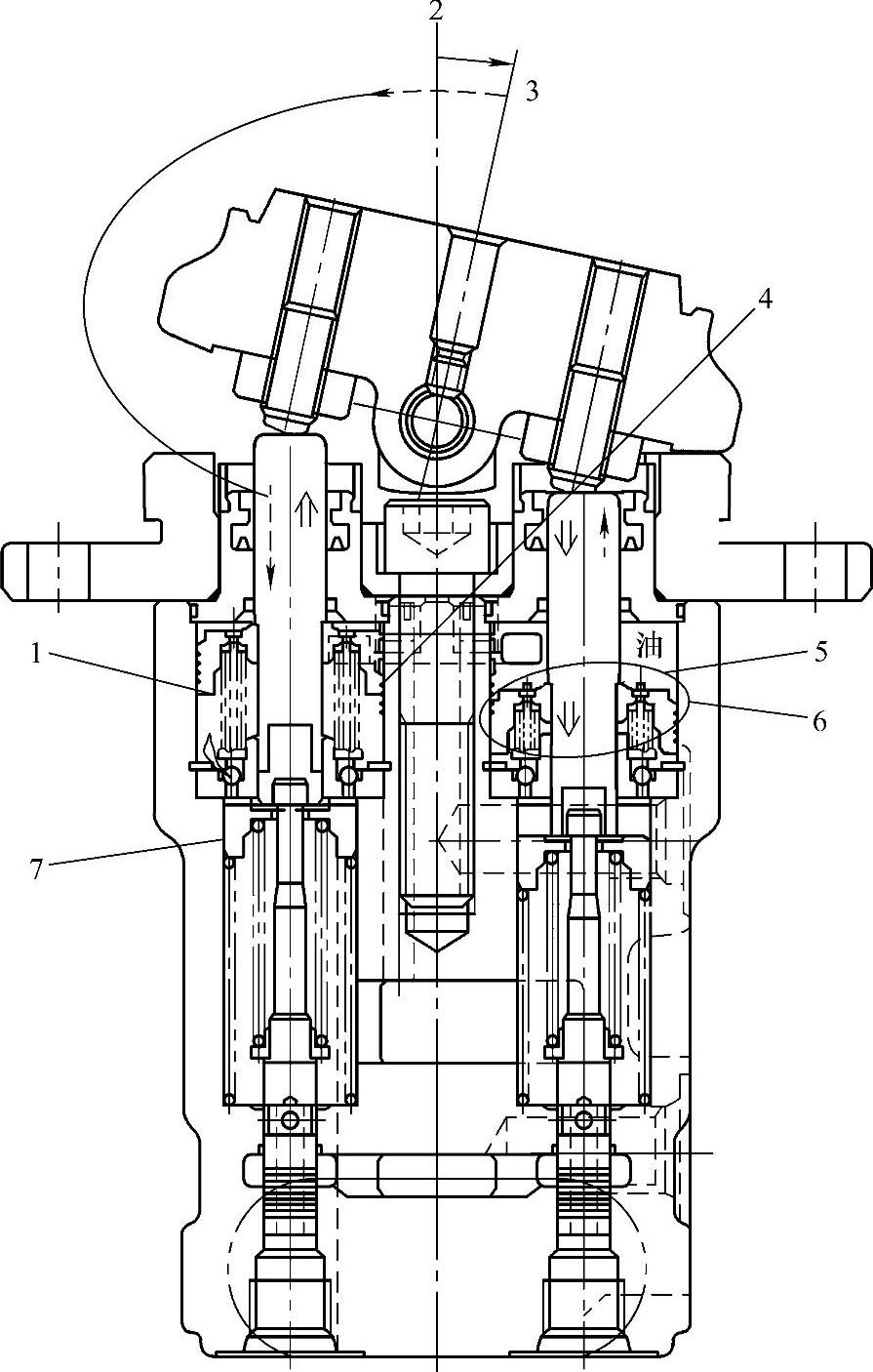

3.减震阀

在空挡位置,推杆被回弹弹簧19、20向上推过活塞21,以设定在截面图所显示的位置。

在操作位置,根据图10-29减震阀的截面图,踏板凸轮顺时针旋转,端口1(见图10-27)侧的推杆被向下推。减震活塞内的油通过活塞管口排出,并被此时产生的压力抑制。在正常操作时,端口2的推杆被回弹弹簧向上移动,通过活塞。活塞工作腔外面的油流过与上部壳体内端口T接通的管道。

在操作相反位置,根据图10-30的截面图,在将踏板操作到完全相反方向时,踏板凸轮顺时针充分旋转,然后再逆时针旋转,端口2(见图10-27)侧的推杆向下推,活塞向上移动。

图10-29 减震阀

1—推杆 2—管口 3—活塞 4—活塞密封 5—在空挡位置,右侧(左侧)活塞工作腔内的机油通过管口排出,并被所产生的压力抑制

此时,如前所述,减震阀内的油通过活塞管口排出,并被此时形成的压力抑制。

在正常操作时,端口1(见图10-27)的推杆被回弹弹簧14和减震弹簧向上移动,通过活塞。

图10-30 踏板操作到完全相反方向(此杆位置倒退时,

活塞会立刻启用,两个方向都有减震功能) 1—当从空挡位置转回相反方向时,推杆被减震弹簧向上推(操作时) 2—空挡位置 3—操作角度 4—活塞外面的机油通过与上部壳体内节门T接通的管道排出(操作时)5—控制油6—活塞工作舱内的油被它通过阻尼孔排出时所产生的压力抑制(操作时) 7—T管线的油流过检查球体(三个不同位置)而进入减震工作腔

因此,它通过减震活塞内的检查阀(三个不同位置)从油箱吸油。

活塞工作舱外面的机油流过与上部壳体内油箱节门接通的管道。因此,操作从空挡位置压制到完全操作位置,或从操作位置压制到空挡位置。

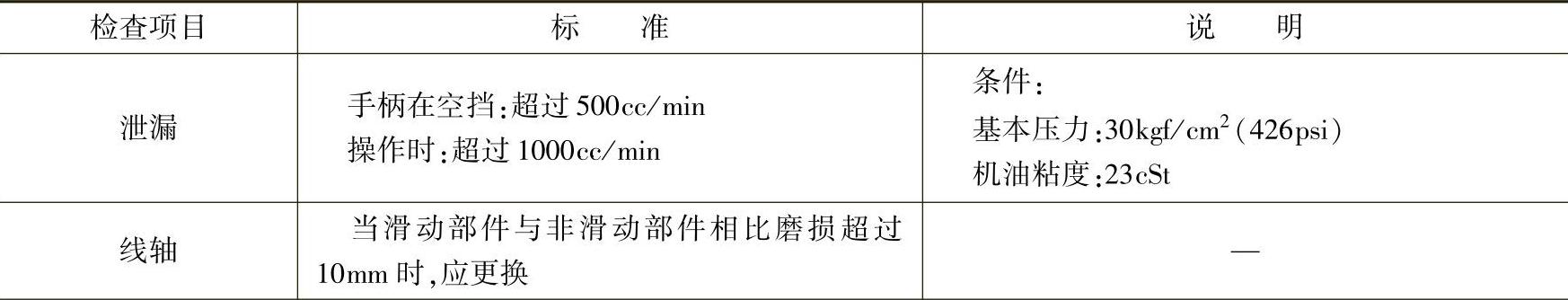

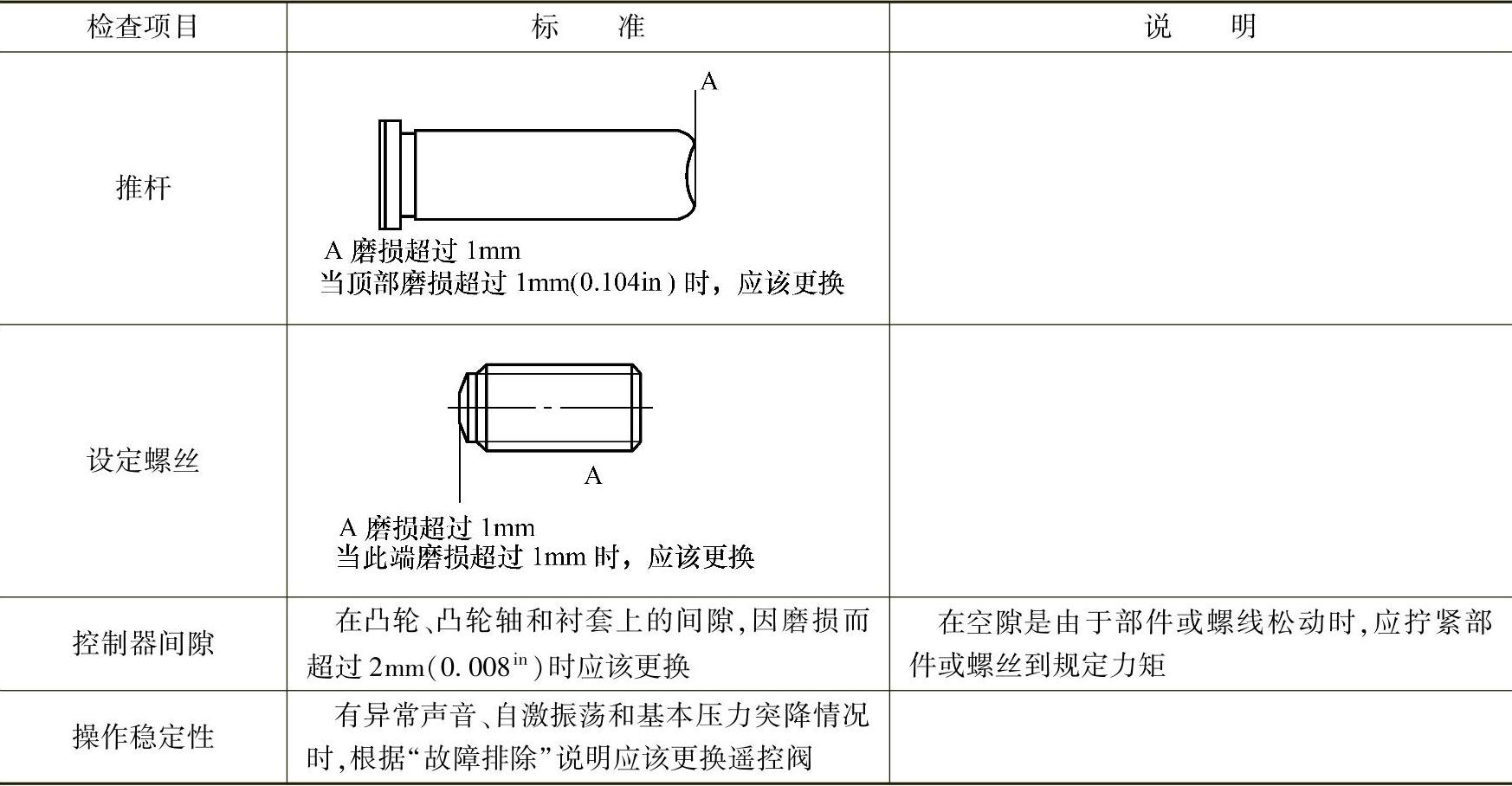

4.保养标准

保养标准见表10-2。

表10-2 保养标准

(续)

注:1cc=1mL。

5.拆卸

拆卸前彻底清洗阀门外部,应在一个干净工作环境进行拆卸,并准备好工具和材料,还注意以下事项:①所有部件都装配得非常精密,几乎不容一丝误差,所以要极为小心,不要在拆卸与装配过程中有任何损伤。②不要摔打或对零散部件施加重力。在装配前,要对部件采取防锈措施,并检查所有表面有无刮伤、凹痕或磨损。任何损坏部件都应更换。

1)用清洁剂清洗液压阀。用无孔塞封闭各个端口。

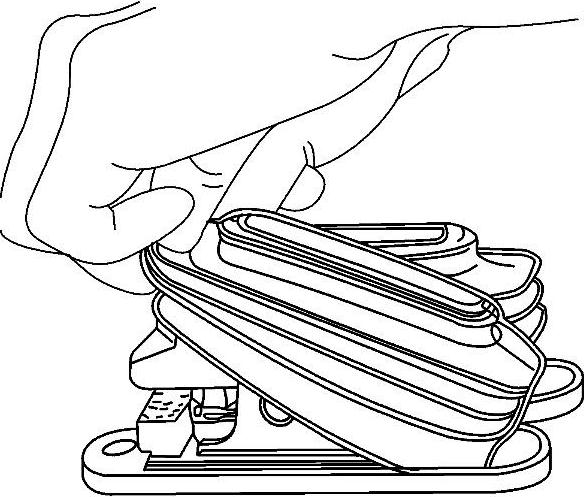

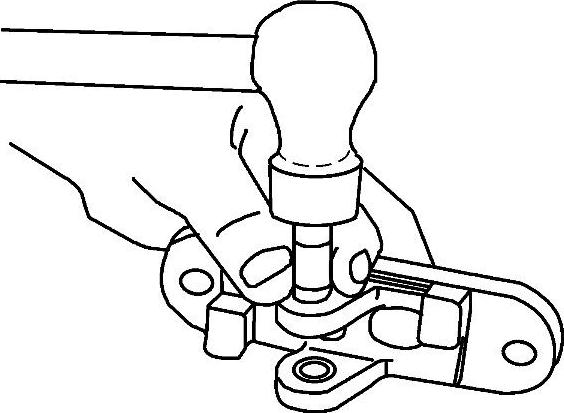

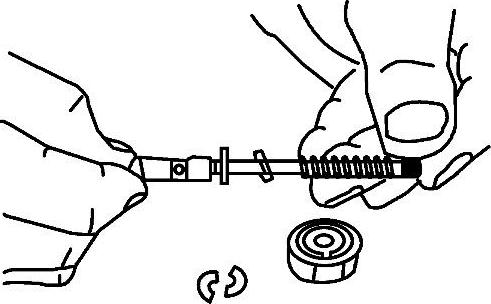

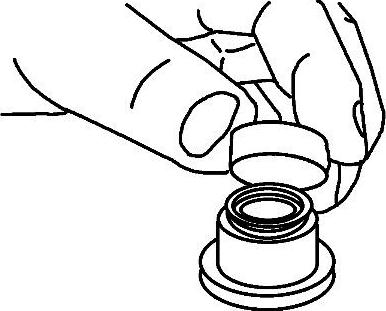

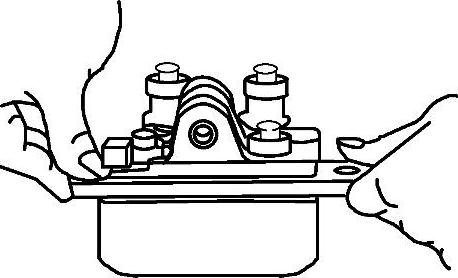

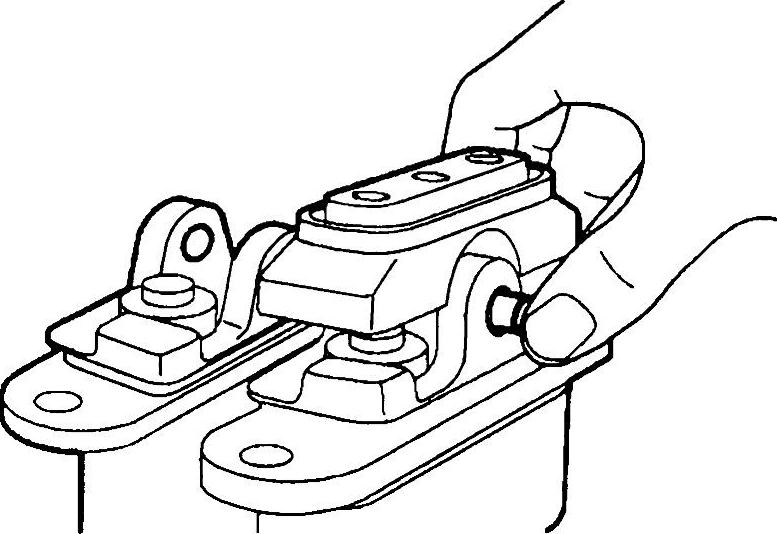

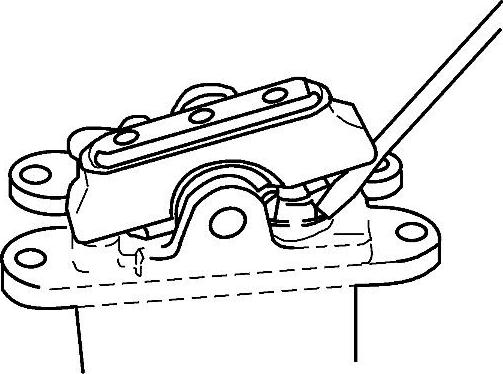

2)用一个带黄铜(或铅)板的台虎钳固定液压阀。从盖子22上拆卸波纹管29的下部,如图10-31所示。

图10-31 拆卸波纹管

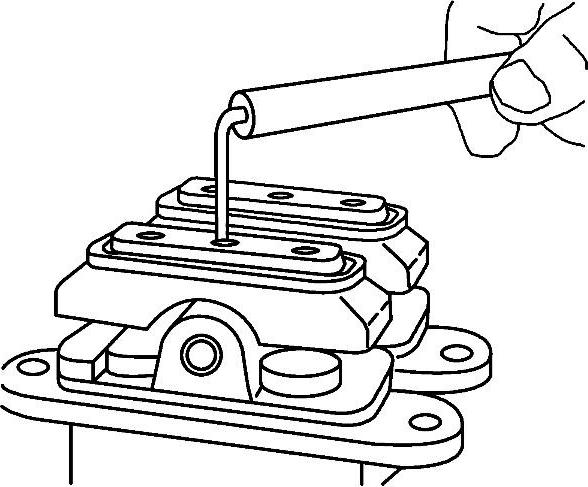

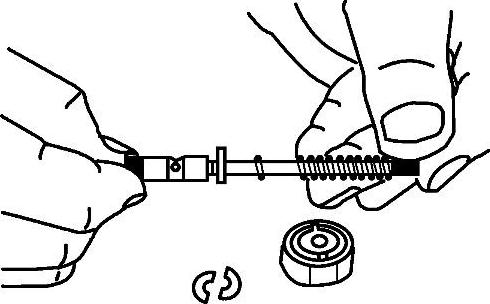

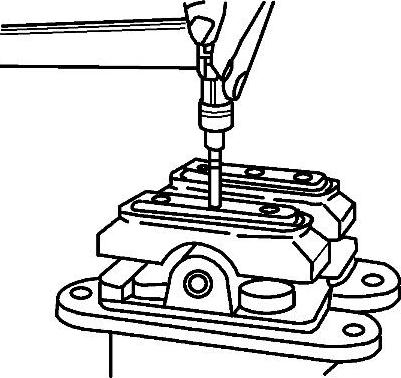

图10-32 松开螺丝

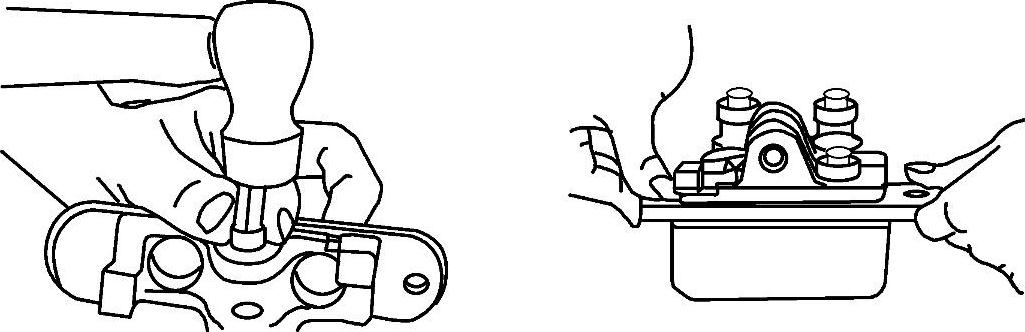

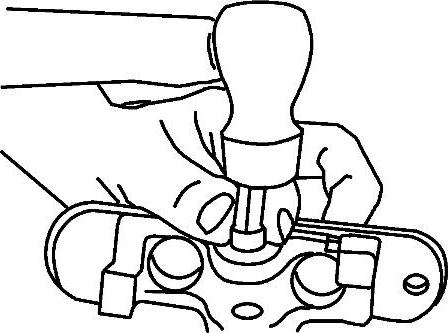

3)用一个六角扳手松开螺栓32。使用乐泰液#242,释放的转矩很高。注意不要损坏螺纹,如图10-32所示。

4)将圆棒(ϕ8mm或更小)对齐凸轮轴31一端,用一个槌子轻轻敲动,推出该部件,如图10-33所示。

5)将凸轮4作为附加有设定螺栓28和锁定螺母27的一个完整组件拆卸。记录其与壳体的相对位置,如图10-34所示。

图10-33 对齐凸轮轴终端

图10-34 拆除凸轮

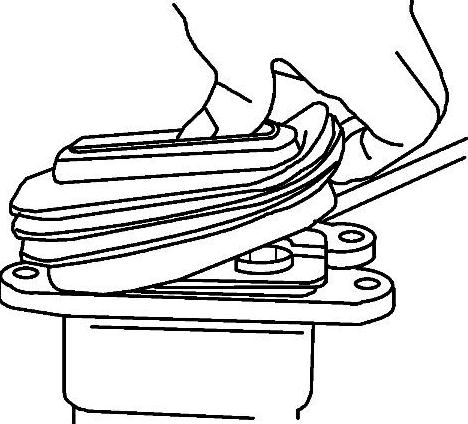

6)拆除螺栓5。同时松开各个螺栓,这样盖子保持水平状态。注意:推杆26可能因为回弹弹簧的弹力而飞出,如图10-35所示。

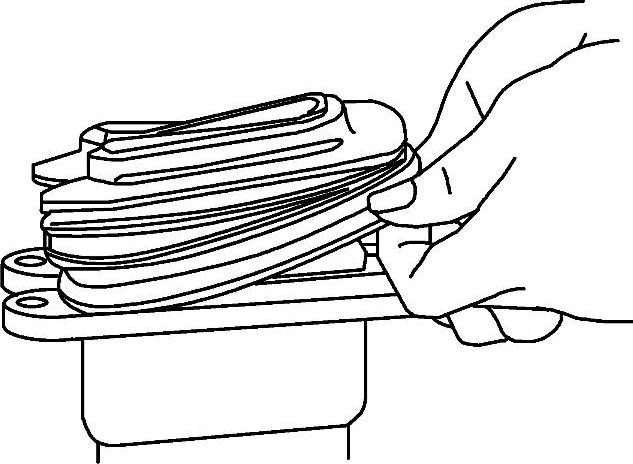

7)拆卸盖子22。记录其与壳体10的相对位置。当回弹弹簧14松开时,塞子24因为O形环23的滑动阻力而被留在壳体内部。用一把螺钉旋具将其拉出。要防止在塞子外直径套管上的部分负荷引起任何损伤。注意:塞子可能因为回弹弹簧的弹力而弹出,如图10-36所示。

图10-35 拆卸螺丝

图10-36 拆除盖子

8)从塞子上拆卸推杆,记录推杆与塞子的相互位置。注意不要操作推杆表面,塞子可能弹出,如图10-37所示。

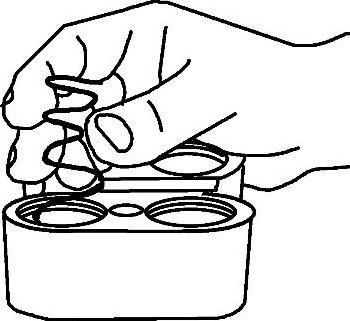

9)从塞子上拆卸油脂封帽6和NHU包件25。记录塞子和壳体的相互位置。注意:塞子可能因为回弹弹簧的弹力而弹出,如图10-38所示。

图10-37 拆卸推杆

图10-38 拆卸油脂封帽(一)

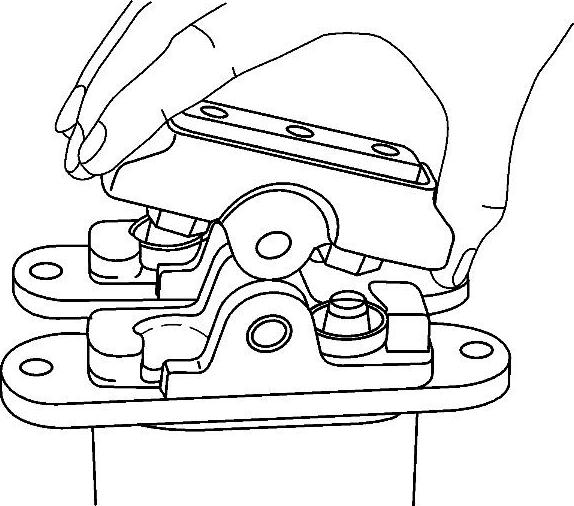

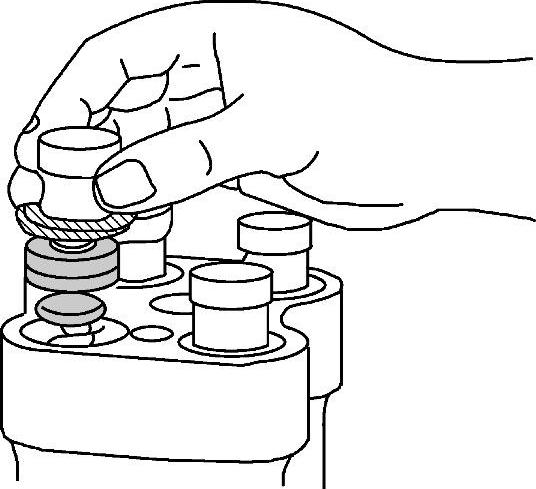

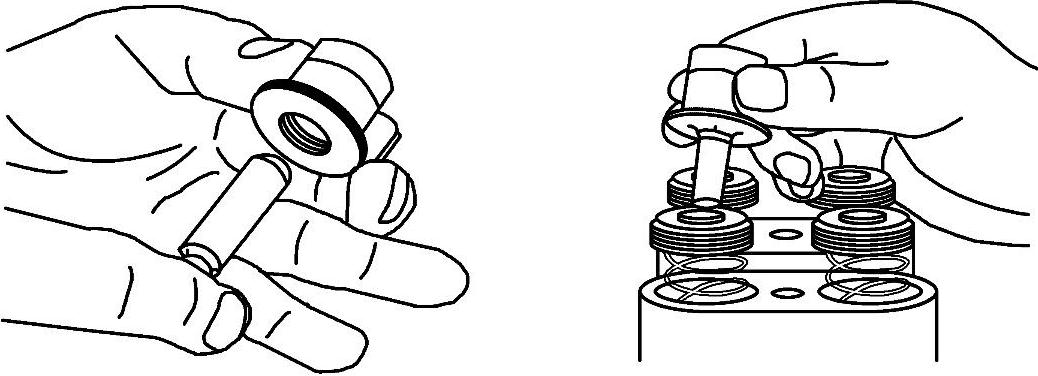

10)先记录活塞21、分离活塞和壳体之间的相互位置,然后再拆卸,如图10-39所示。

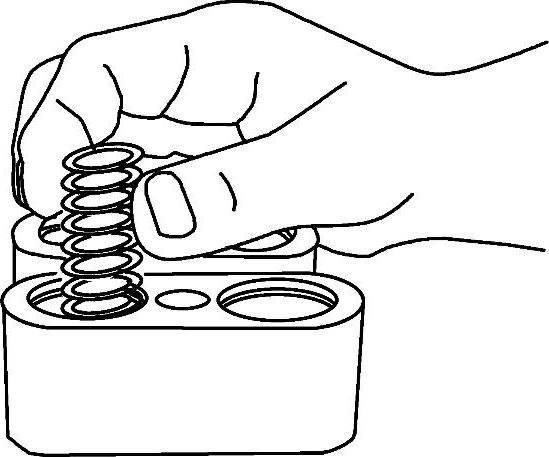

11)从壳体内拉出减震弹簧19、20,如图10-40所示。记录减震弹簧与壳体的相对位置。

图10-39 拆卸活塞与壳体

图10-40 拆卸减震弹簧

12)从壳体上拆卸弹簧座7,如图10-41所示。

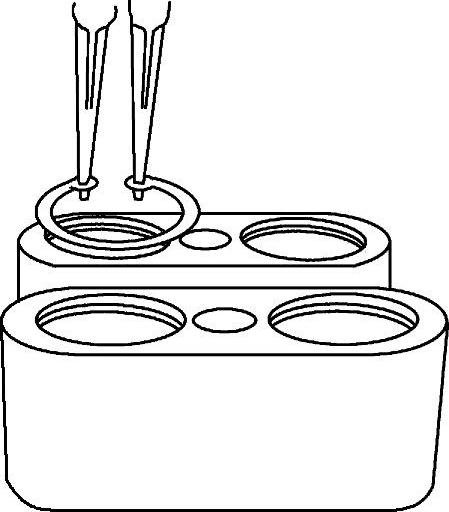

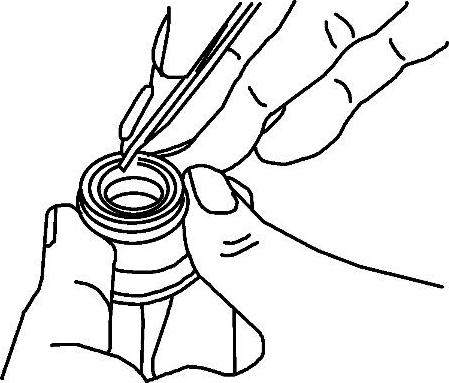

13)用一块磁铁拉出检查球体8,如图10-42所示。注意不要丢失检查球体。

图10-41 拆卸弹簧座

图10-42 拆卸检查球体

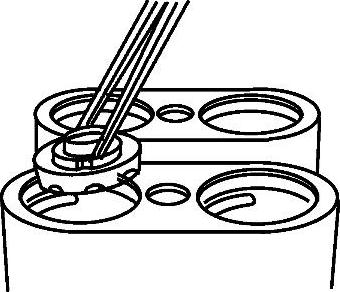

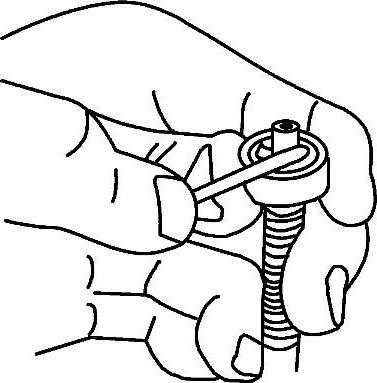

14)使用卡环钳子从壳体内拉出锁定环18,如图10-43所示。记录锁定环与壳体的相对位置。注意,衬套可能因为回弹弹簧14的弹力而弹出,同时不要损坏壳体内部。

15)用针鼻钳子将衬套9从壳体拉出,记录衬套与壳体钻孔的相对位置,如图10-44所示。

图10-43 拆卸锁定环

图10-44 拆除衬套(一)

16)从壳体内拉出减压阀组件和回弹弹簧14。记录减压阀组件与壳体钻孔的相对位置,如图10-45所示。

17)将盖子22水平放置在一块平板上,将专用工具与衬套对齐。用一槌子轻轻敲打以推出衬套,如图10-46所示。

图10-45 拆卸减压阀组件和回弹弹簧

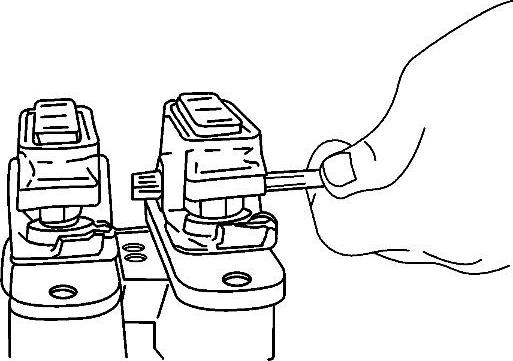

18)将凸轮组件固定在台虎钳上。用一把扳手拆卸锁定螺母27和设定螺栓28,如图10-47所示。装配时设定螺栓要做空挡调节,如果不需要更换设定螺栓,就不用拆卸。

图10-46 拆除衬套(二)

图10-47 拆除锁定螺母和设定螺栓

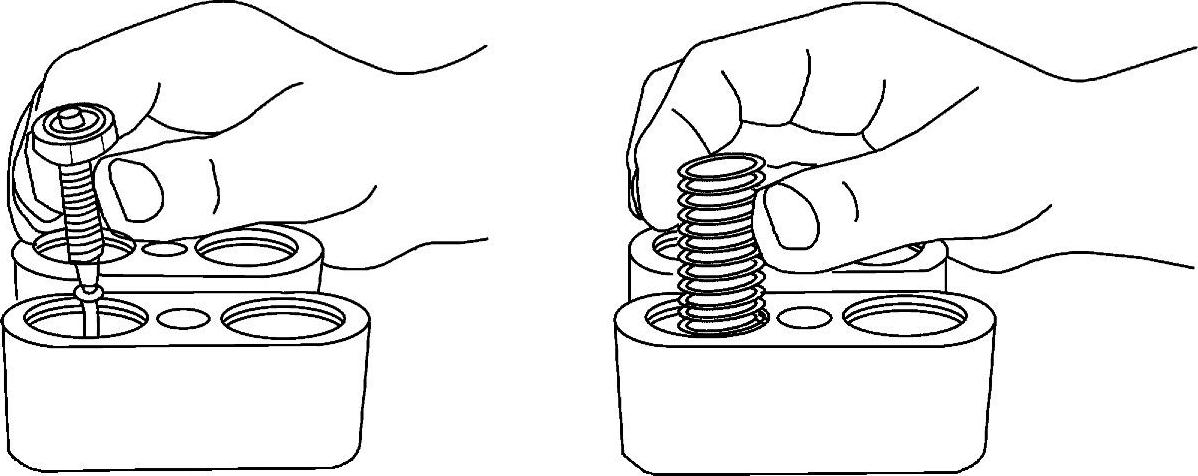

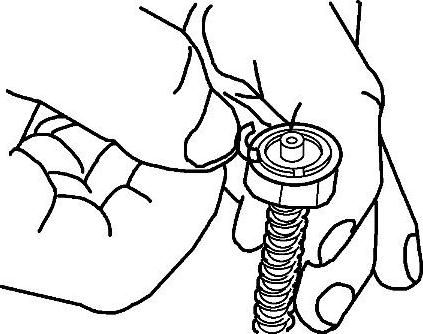

19)拆卸减压阀,将阀芯11的下部垂直放在一个平整表面。放低弹簧座16,用一个螺钉旋具拆卸这两个半圆形垫片17,如图10-48所示。注意不要损坏阀芯表面,同时不可将弹簧座降低4mm以上。

20)拆卸阀芯11、弹簧座16、辅助压力弹簧15、垫片3(12)和垫片2(13),如图10-49所示。装配前要把这些部件作为组件处理,垫片2(13)用来调节辅助压力设定弹簧15的预设,每个阀芯组件的厚度有所不同。因为有时垫片不是原厂安装的。

图10-48 拆卸垫片

图10-49 拆卸线轴

21)从塞子24上拆卸油脂封帽6,注意不要损坏推杆表面,如图10-50所示。

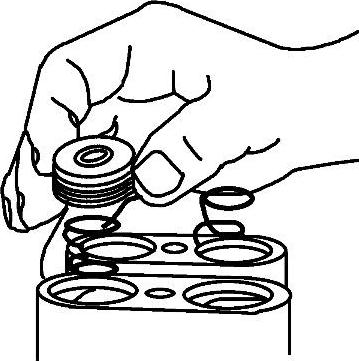

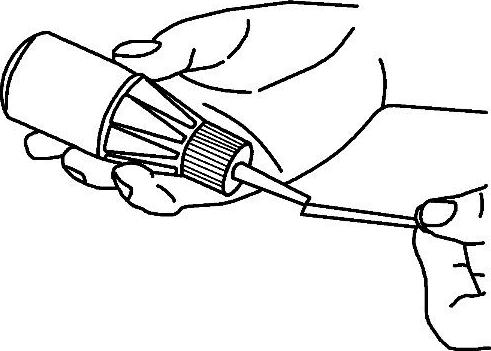

22)用一把一字螺钉旋具从塞子上拆卸NHU包件25,如图10-51所示。注意不要损坏塞子内部。

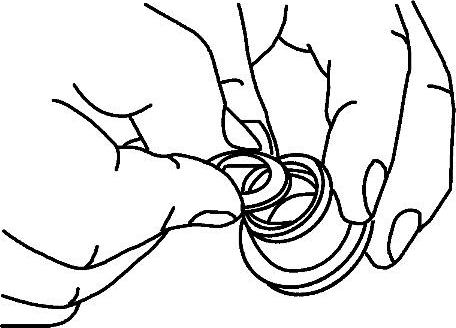

23)从塞子上拆卸O形环23,如图10-52所示。

(www.daowen.com)

(www.daowen.com)

图10-50 拆卸油脂封帽(二)

图10-51 拆卸NHU包件

图10-52 拆卸O形环

24)部件的清洁方法是先用清洁剂清洗遥控阀组件,以去除积累的厚尘土。注意:让部件在清洁剂内浸泡,以使尘土变软。不要用已有杂质的清洁剂清洗内部部件。在重新装配前,要保证所有部件都经过彻底清洗。在最后阶段,清洗所有管道、工作室、套管等,以确保最大程度的清洁。用干净的棉布擦净部件。不要用压缩空气吹干部件,否则这些部件可能会损坏或因为空气中的湿度而生锈。

25)对所有部件都用防锈剂进行处理。如果清洗后不及时处理,这些部件则可能会损坏,或因为空气中的湿度而生锈。

6.装配

准备好工作台、工具及部件,在一个清洁场地进行装配,并注意以下事项:①可参看拆卸时的注意事项。②清除部件上的一切杂质,检查部件是否有伤痕、划痕等。③将O形环与NHU包件更换成新的。④固定O形环与NHU包件时,注意不要使其受损伤。⑤装配时在部件上涂用油脂,将螺丝拧紧到拧紧力矩表中所列的规定转矩。⑥装配后,盖好所有节门,以防杂质进入阀门。

1)按此顺序将垫片3(12)、垫片2(13)、弹簧15和弹簧座16装配到阀芯11上。垫片2(13)用于辅助压力调整,它的厚度与各个阀芯组件都不同(因为垫片2不一定是原厂安装的)如图10-53所示。

2)将阀芯垂直安放,底部放在一个平坦工作台上,弹簧座压下,将两个半圆形垫片1(17)放到弹簧座上,不要撬起,如图10-54所示。

图10-53 装配阀芯

图10-54 装配垫片

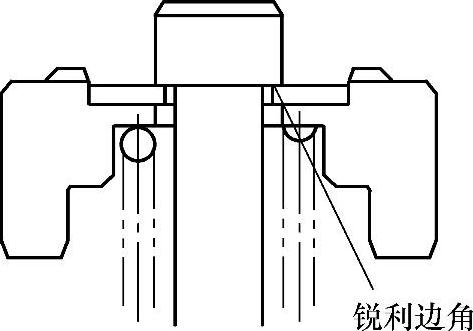

3)装配垫片1(17),不要使其锐利边缘一侧被阀芯头卡住。注意,不要将弹簧座压下超过4mm,如图10-55所示。

4)将回弹弹簧14装回壳体内,如图10-56所示,注意装配回原来位置。

图10-55 装配限位垫片

图10-56 装配回弹弹簧

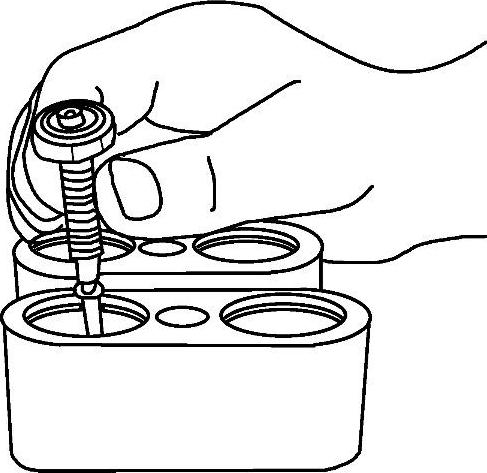

5)将一号减压阀装入壳体,如图10-57所示,注意装配回原来位置。

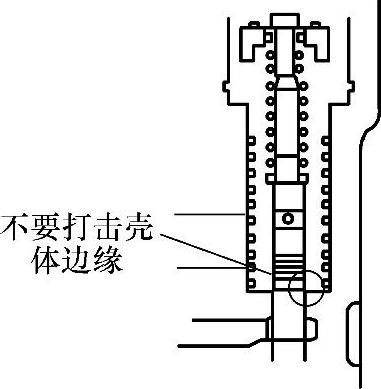

6)安装减压阀次组件时,注意阀芯下部不碰到壳体边缘,如图10-58所示。

图10-57 装配一号减压阀

图10-58 安装该减压阀次组件

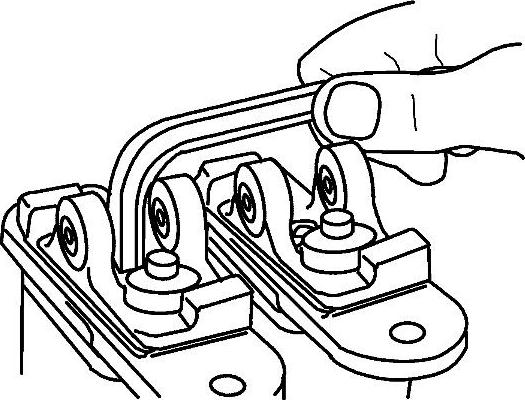

7)将衬套9安装在壳体内的弹簧座16上,注意装配回原来位置,如图10-59所示。

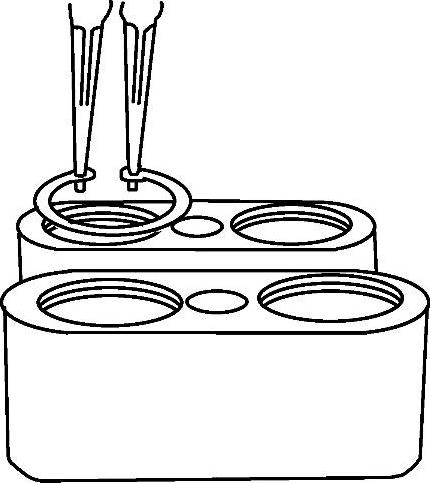

8)用一把卡环钳子小心地将锁定环18插入壳体钻孔,如图10-60所示。装配时要注意:①装配回原来位置;②确认卡环处于水平位置;③注意不要损坏壳体钻孔。

图10-59 装配衬套

图10-60 装配锁定环

9)使锁定环组件夹具与壳体钻孔对齐成一直线,用衬套压住回弹弹簧,这样可使锁定环正确装配。注意不要损坏壳体内部,如图10-61所示。

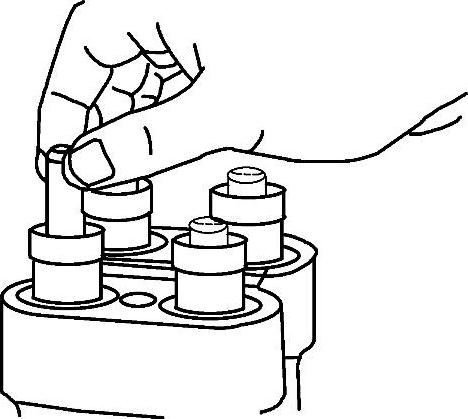

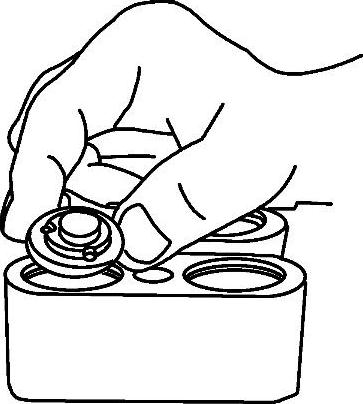

10)将检查球体8装配到衬套内,如图10-62所示。

11)将弹簧座7装配到衬套内,注意装配回原来位置,如图10-63所示。

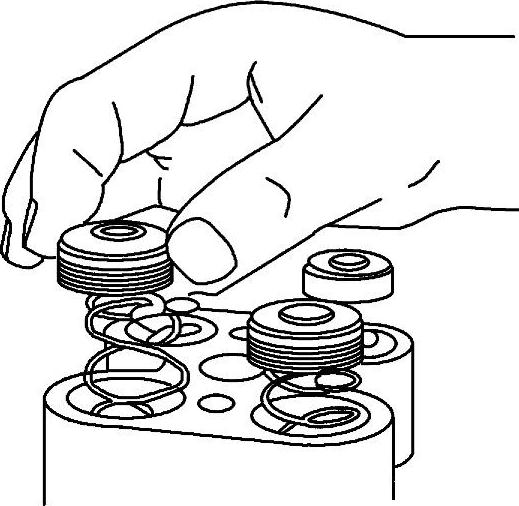

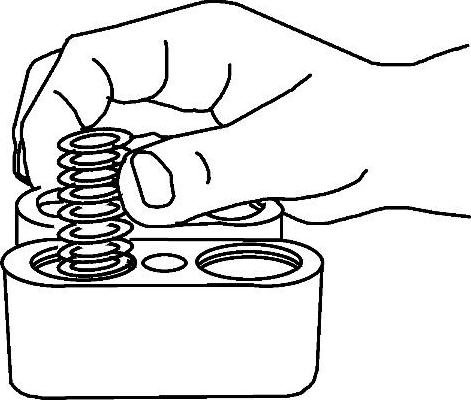

12)将减震弹簧19装入壳体,如图10-64所示,注意装配回原来位置。

13)将减震弹簧20装入壳体,如图10-65所示。装配时要注意以下几点:①装配回原来位置。②不要让减震弹簧19、20缠住。

图10-61 压住回弹弹簧

图10-63 装配弹簧座

图10-62 装配检查球体

图10-64 装配减震弹簧(一)

14)装配活塞21,如图10-66所示。

图10-65 装配减震弹簧(二)

图10-66 装配活塞

15)在塞子24上安装O形环23,如图10-67所示。

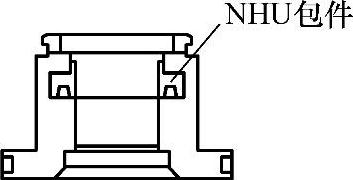

16)将NHU包件25密封,刮板和O形环23装入塞子24,如图10-68所示。装配要注意以下几点:①装配时注意密封和刮板的方向。②装配前在密封和刮板涂薄薄一层油脂,如图10-69所示。

图10-67 装配O形环

图10-68 NHU包件密封(一)

17)在塞子上安装油脂封帽6,如图10-70所示。

18)将推杆26插入塞子24,如图10-71所示。装配时要注意以下几点:①装配前在推杆表面涂液压油。②装配时注意不要损坏密封和刮板的唇边。

图10-69 NHU包件密封(二)

图10-70 装配油脂封帽

图10-71 装配推杆

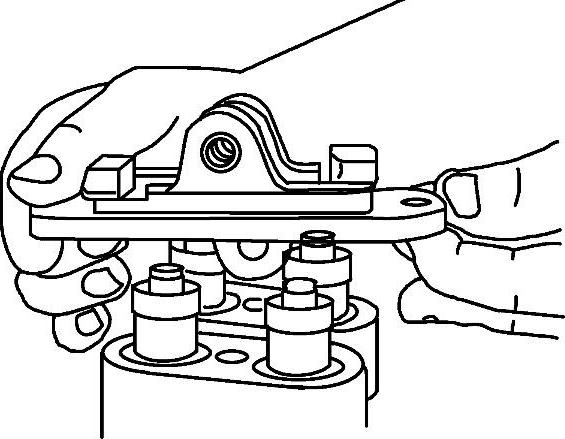

19)将步骤13)、14)、15)、16)的推杆次组件装入壳体,如图10-72所示。

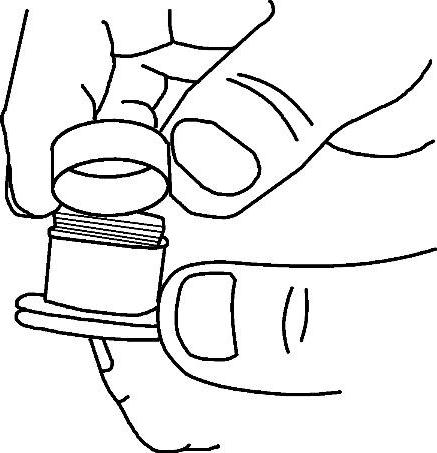

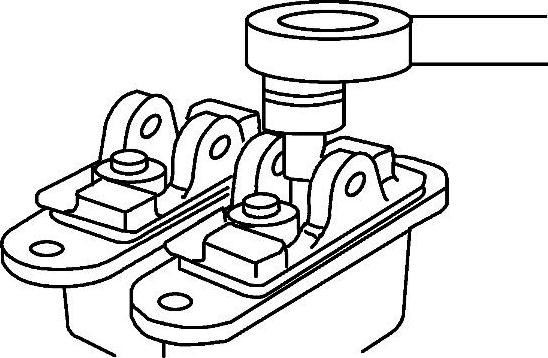

20)使用专用工具将衬套30装配到盖子22上,轻轻敲击使其压紧,如图10-73所示。注意不要使衬套边缘凸入到内部。

图10-72 装配推杆次组件

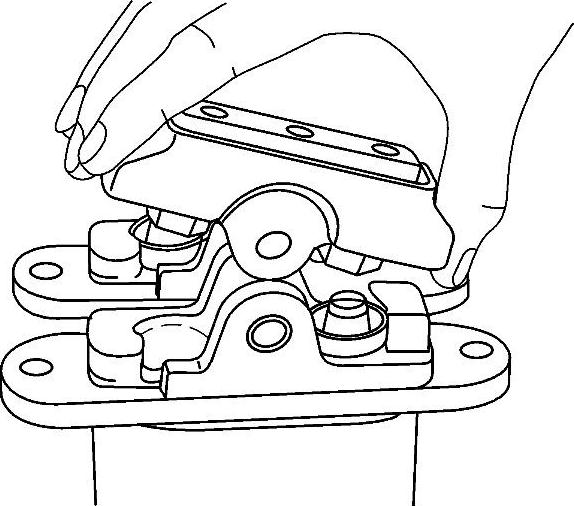

21)将盖子装配到壳体10上,如图10-74所示。装配时要注意以下几点。①装配回原来位置。②使减震弹簧19、20与盖子保持对齐成直线。

图10-73 装配衬套

图10-74 装配盖子

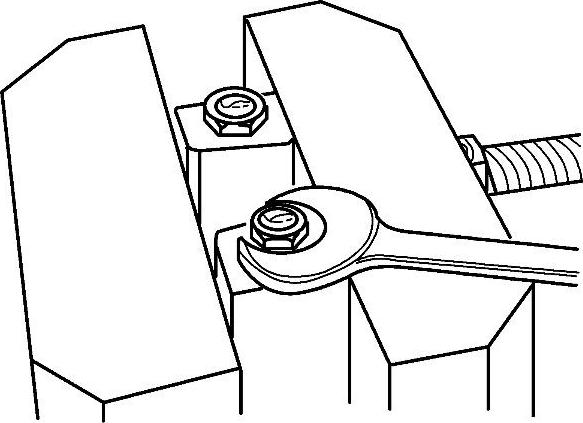

22)装配盖子拧紧螺栓5至规定转矩,如图10-75所示。安装时要使盖子保持水平状态,以确保盖子与壳体之间没有缝隙。

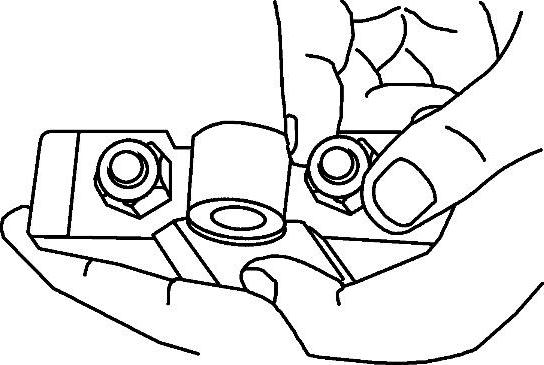

23)将设定螺栓28和锁定螺母27临时装在凸轮4上,如图10-76所示。

图10-75 将螺栓拧紧到规定转矩

图10-76 装配设定螺栓和锁定螺母

24)将凸轮4安装到盖子上,如图10-77所示,注意装配回原来位置。

25)将凸轮轴31穿过盖子22和凸轮4,如图10-78所示。

图10-77 装配凸轮

图10-78 装配凸轮和盖子

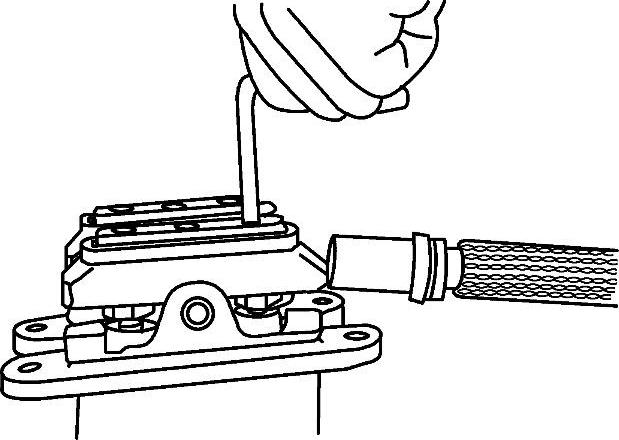

26)在螺纹上涂用乐泰液#241或同类产品,拧紧到额定转矩,如图10-79所示。

27)拧紧设定螺栓32到额定转矩,如图10-80所示。

图10-79 使用乐泰液

图10-80 旋入设定螺栓

28)通过调节设定螺栓28高度,使凸轮上面和盖子下面平行。在使推杆空隙为“0”后,拧紧锁定螺母27至规定转矩,如图10-81所示。如果设定螺栓拧得过紧,在空挡则可能出现空隙。

图10-81 调节设定螺栓高度

图10-82 使用油脂

29)倾斜凸轮,以便在推杆顶部和塞子顶部涂用油脂,如图10-82所示。上油脂时,使用软材料的刮板,以免刮伤推杆和塞子的表面。

30)将波纹管29上部塞入凸轮套管,然后将下部塞入盖子的套管。如图10-83所示,在把波纹管下部塞入盖子套管前,在内部部件喷涂防锈油。

31)如果塞入波纹管不正确或扭歪,防锈保护功能则会大大降低,如图10-84所示。

图10-83 喷涂防锈油

图10-84 装配波纹管

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。