1.液压系统概况

某SK450-6挖掘机工作时间已有8000多小时。

该机是由三个系统实现驱动和控制的,分别为主液压系统、先导液压系统和电子控制系统。

发动机直接驱动P1泵、P2泵和先导泵,液压油自P1泵、P2泵分别进入主控制阀。机器在不进行行走和其他动作的操作时,P1泵、P2泵的液压油分别经阀体进入油箱。此时,来自主控制阀的负反馈信号反馈至上、下泵的控制器中,控制上、下泵的斜盘摆角,使机器空转时液压泵的排量减至最小。当进行行走等操作时,主控制阀在相应先导压力油的控制下,将液压泵的液压油引向左、右行走马达等执行元件。该系统为先导负反馈恒功率变量自动控制系统,其最大工作压力由主溢流阀控制,设置压力为320kgf/cm2,各功能单元都设有过载保护阀。

紧挨发动机的为P1泵,中间是P2泵,最后为先导齿轮泵。

具体控制:关闭直线行走,正常工作时P1泵给左边行走、铲斗缸伸缩、大臂上升及下降、小臂伸缩供油;P2泵给右行走、回转、铲斗缸伸缩、大臂上升、小臂供油;起动直线行走控制时,左右行走都由P2泵供油,P1泵控制其他动作。

行走马达为变量马达,使行走速度分为快速和慢速两挡,通过模式设定按钮设定,控制行走马达的斜盘倾斜角度。

2.行走跑偏故障诊断

故障现象:当机器向前行走30m后,整机已向左偏移2m;向后行走30m后,整机也向左偏移2m。

(1)故障检测

可能发生的部位:P1泵、P2泵及其控制系统、先导控制阀、主控制阀、中心回转接头和行走马达等几部分。为了更快、更准确地找出故障的部位,进行了如下试验及测量。

1)人工控制直线行走测试。

将挖掘机停放在长约25m且平整坚硬场地上的一端,起动发动机,同时推下左、右行走先导控制阀,使机器向前直线行走约25m,结果整机向左偏移了1.3m。然后,推下左、右行走先导控制阀,使机器向后直线行走约25m,发现整机也向左偏移1.3m。

2)自动直线行走测试。

设定行走模式为直线行走。当操纵行走控制阀使挖掘机直线行走时,无论高速挡还是低速挡,机器都不存在左偏的故障。

3)系统压力的测量。

将铲斗液压缸活塞缩回至极限位置,使液压系统压力升高,此时用压力表测得系统的压力为320kgf/cm2,此为溢流阀的设定压力。(https://www.daowen.com)

4)行走系统过载压力的测试。

松开主溢流阀的锁紧螺栓,顺时针转动调整螺钉1.5圈,调高主溢流阀的压力,测试行走过载阀的压力,测试方法:用塞挡销卡死后左侧驱动轮,再向前操纵左行走操纵杆,此时压力表测得的系统压力为P1泵的压力,为335kgf/cm2;反之用塞挡销卡死后右侧驱动轮,再向前操纵右行走操纵杆,此时压力表测得的系统压力为P2泵的压力,仍为335kgf/cm2。

5)对换回转接头的油管。

将中心回转接头下的四根主油管拆下,使左、右两对油管相互对换,拧紧后再操纵两行走操纵杆,进行测试步骤1)的测试,发现机器向右偏移。

6)对换P1泵、P2泵的油管。

将P1泵、P2泵的出油管拆下,使P1泵、P2泵的出油管相互对换,拧紧后再进行步骤2)的测试,发现机器行走速度明显变慢。

(2)诊断与排除

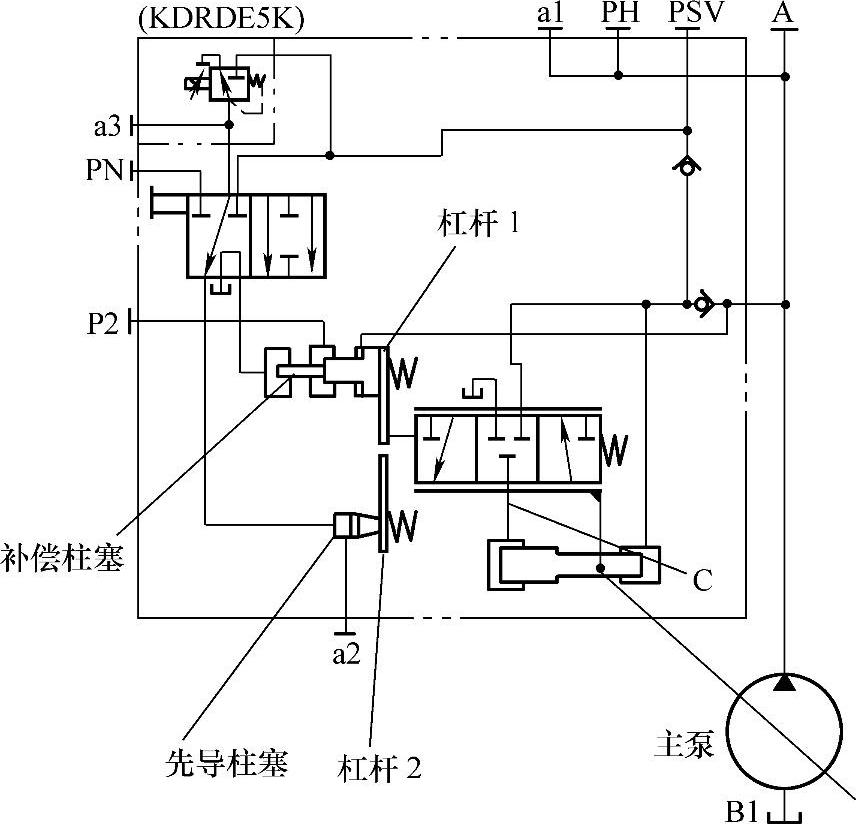

根据以上的测试及检测结果,并结合液压系统的工作原理(图7-32),可以推断出故障的原因。

根据测试步骤1)的结果,可判断系统存在故障,但不是太严重。

根据测试步骤2)的结果,可判断中心回转接头、左右行走马达、先导控制阀及行走主控制阀、行走平衡阀不存在故障。测试步骤3)的结果表示系统压力设置没有问题。而测试步骤4)的结果则表明行走过载阀不存在故障,P1泵、P2泵都能输出足够压力。测试步骤5)表明P1泵系统可能存在问题。通过测试步骤6)的结果,则进一步表示P1泵流量不足。

根据以上测试结果,可以判断P2泵不存在故障,故障的根源应在P1泵。根据图7-31所示的主泵系统原理图,可以确定泵体本身间隙配合等很正常,其流量不足是由控制器故障引起。于是从挖掘机上拆下泵控制器,发现先导阀柱塞和缸套都有磨伤痕迹,且已起了沟槽。由此可以确定,故障原因应在此处。

根据上述情况,对该故障可解释为当机器直线行走时,P1泵的泵流量调节器的先导阀内泄,缸体就无法转到泵调节器的最大角度位置,使P2泵无法形成最大排量,最终致使左侧行走马达的速度变慢,机器即向左偏移。

换件修理泵调节器后,重新安装试机,故障被排除,机器工作恢复正常。

图7-32 主泵系统原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。