1.泵站概况

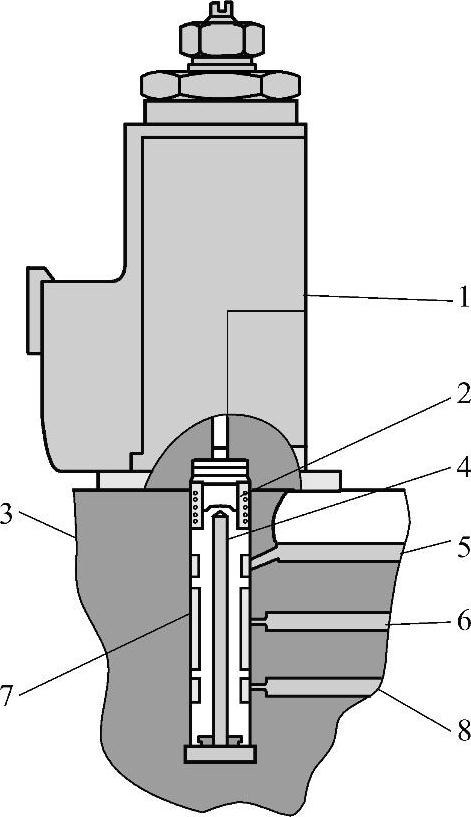

图6-10 比例减压阀

1—电磁阀 2—弹簧 3—阀体 4—滑阀 5、6、8—油道 7—滑阀室

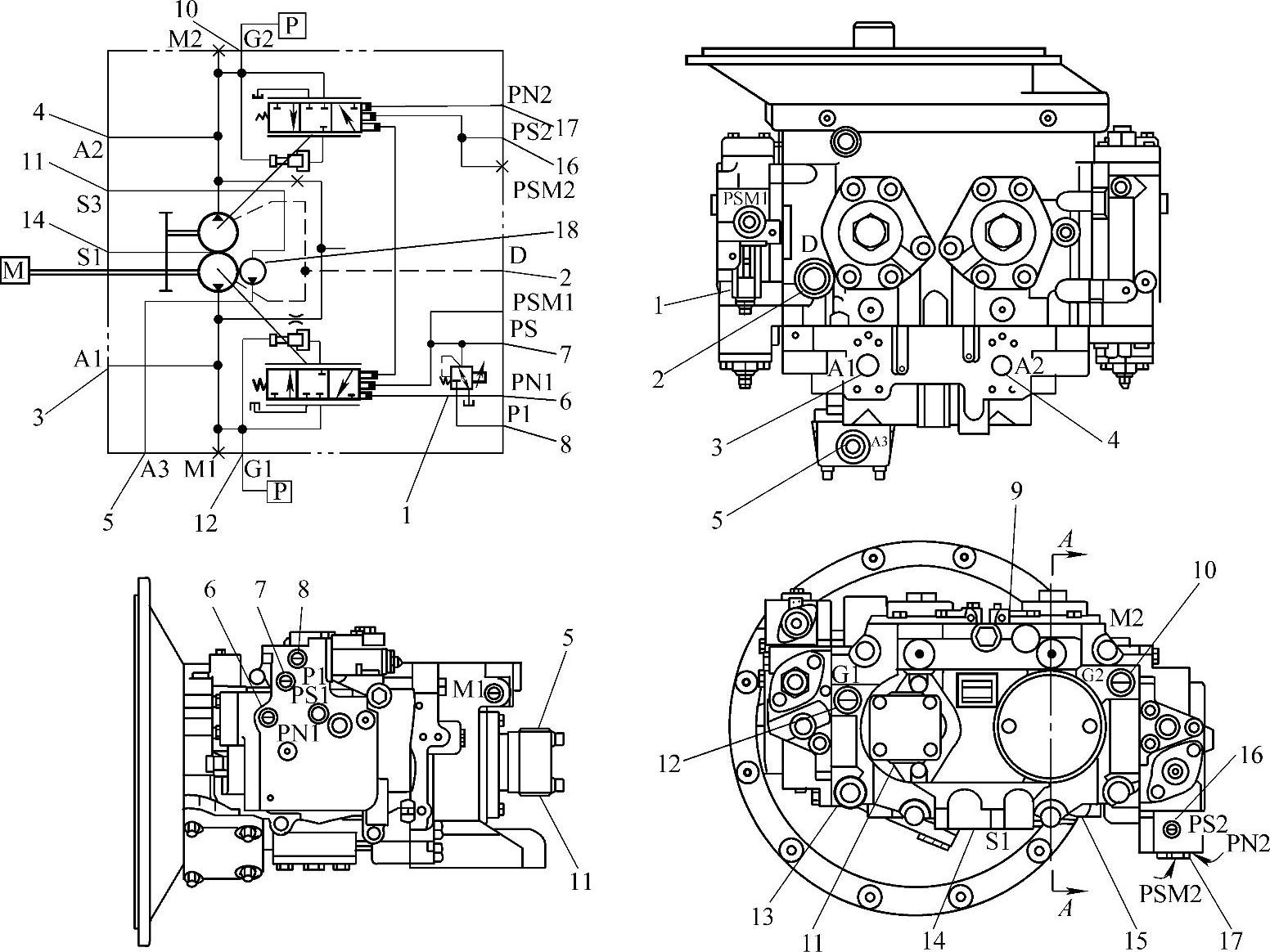

主泵包括右泵13和左泵15,如图6-11所示。两泵安装在一个泵壳内,两者均是直轴式变量柱塞泵,其结构和工作原理相同。

1—比例减压阀 2—泵体排油口 3—右泵输油口 4—左泵输油口 5—先导泵输油f1 6—右泵反向流控制油口 7—右泵动力换挡压力油口 8—比例减压阀先导油输入油口 9—外壳 10—压力传感器油口 11—先导泵进油口 12—压力传感器油口 13—右泵 14—进油口 15—左泵 16—左泵动力换挡压力油口 17—左泵反向流控制压力油口 18—先导泵

液压泵由进油口14从液压油箱吸油。两泵共用一个进油口。右泵输出的压力油经输出口3至液压系统;左泵输出的压力油经输油口4至液压系统;先导泵18由进油口11吸油,经过输出口5送往先导系统。

左右泵各有一个调节器作为泵控制系统的主要组成部分,控制输入调节器的油压可以控制泵的输出流量,两个泵的控制系统相同。

调节动力换挡压力的比例减压电磁阀1位于右泵调节器里,由发动机泵控制器控制。该比例减压阀控制左右泵的动力换挡压力信号。来自主控制阀的反向流控制压力从油口6进入右泵调节器,从油口17进入左泵调节器。泵壳内的回油从油口2经回油过滤器流回油箱。

两泵的平均输出压力(pm)作用于先导柱塞上。动力换挡压力(ps)作用于先导柱塞。两泵的平均输出压力(pm)和动力换挡压力(ps)共同作用,控制先导柱塞和伺服阀的运动状态。

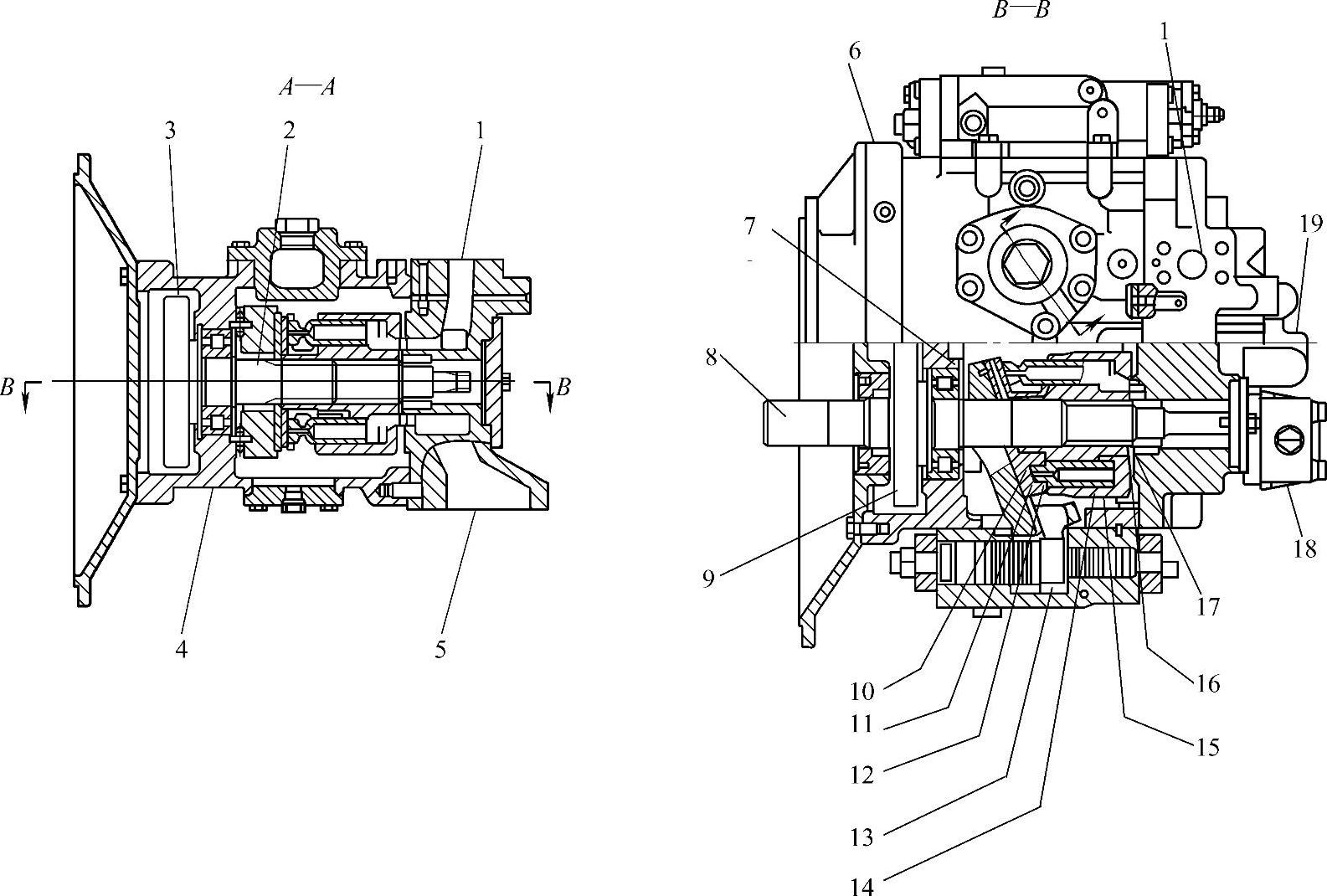

左右泵结构和工作原理相同(见图6-12)。

图6-12 主泵

1—输出口 2—主动轴 3、9—齿轮 4—外壳 5—进油口 6—左侧液压泵 7—斜盘 8—主动轴 10—板 11—保持器 12—活塞滑块 13—销 14—活塞 15—液压缸筒 16—孔板 17—油道 18—先导泵 19—中立压力口

主动轴8上的齿轮9与主动轴2上的齿轮3啮合,齿轮3和齿轮9的齿数相同。右泵13(见图6-11)的主动轴8通过一个联轴器与发动机相连。在发动机运转时,主动轴2与主动轴8同速运转,从而也使左泵15和右泵13(见图6-11)同速运转。

所有操纵杆和行驶操纵杆/踏板均处于空挡位置。任意操纵杆和/或行驶操纵杆/踏板稍稍离开空挡位置就已进行微量控制工作。单独进行动臂下降操作。负流量控制有利于减小或消除多路阀中位空流损失和节流损失。

2.泵控制系统(主泵调节器)

左右泵调节器的结构和工作原理相同,下面以左泵调节器为例说明其工作过程。

主泵调节器以下列方式进行控制。

1)动力换挡压力控制。电子控制系统控制泵调节器。发动机泵控制器连续检测发动机的转速和发动机的负荷,然后把电信号发送至比例减压电磁阀以调节动力换挡压力。比例减压电磁阀可改变传到泵调节器的信号控制压力(动力换挡压力)来辅助控制泵的输出流量。

2)两泵输出压力交叉传感控制。泵调节器由交叉传感来控制。为了保持发动机输出给泵的功率恒定,泵调节器通过左泵和右泵输出的油液平均压力交叉传感控制泵的输出功率,即称为恒功率控制。

3)反向流压力控制。当操纵杆或踏板被置于最大位置之前(位于中位或者位于中位与最大之间),泵调节器接收来自主控制阀的反向流控制压力。此时主泵由反向流控制压力所控制。

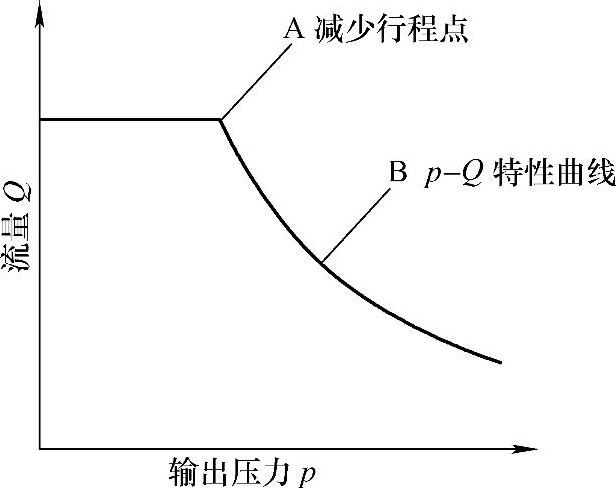

每个泵的输出特性都取决于以下压力:泵输出主回路压力;动力换挡压力;反向流控制压力。泵的p-Q特性曲线如图6-13所示。p-Q特性曲线(B)上各点代表泵在恒功率时泵的流量和压力。

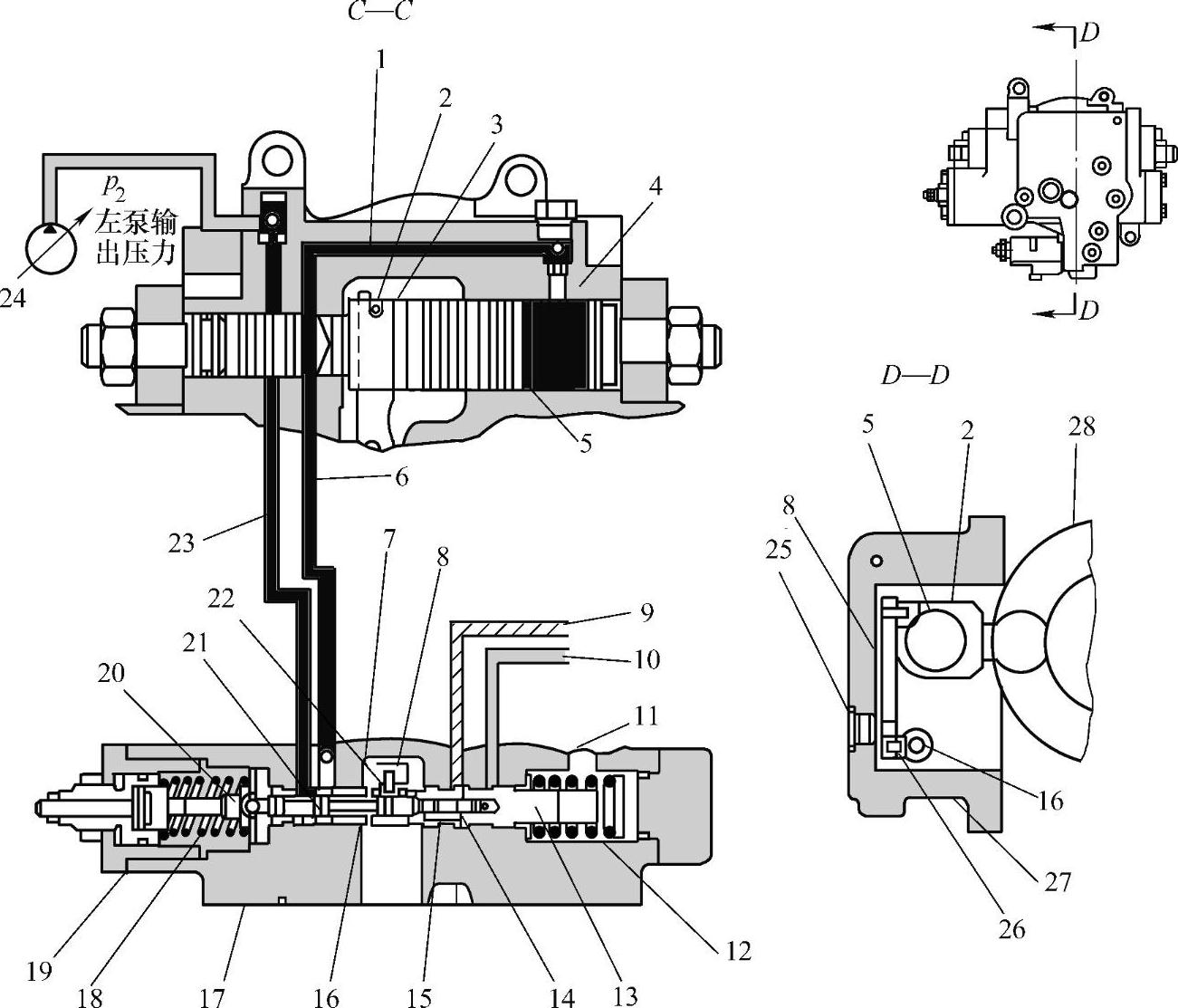

图6-14是左泵调节器的结构原理图。左泵输出的油压力p2经控制油道24和23进入安装滑阀17的左侧油腔,然后经油道21进入控制油道6和23,最后进入伺服柱塞5的大端柱塞室4,伺服阀17就是以控制进入柱塞室4的压力油流量来控制伺服柱塞5的运动。

左泵和右泵的平均输出压力经过油道9对泵进行交叉传感控制,也就是恒功率控制。两泵的平均输出压力(pm)经油道9作用于先导柱塞14的台肩15上。

图6-13 p-Q特性曲线

动力换挡压力(ps)经油道10作用于先导柱塞14的右端。两泵的平均输出压力(pm)和动力换挡压力(ps)共同作用,控制先导柱塞14和伺服阀17的运动状态。

进行反向流控制时,反向流控制压力(pN)从油道11进入柱塞室12,对控制活塞13的右端施加液压力,控制活塞13又作用于滑阀的右端,以控制泵的流量。

伺服柱塞5的运动位置决定斜盘28和阀套16的运动位置。控制器连动杆8的一端通过销2与伺服柱塞5连接,另一端通过销25与左泵体27连接。伺服柱塞5移动时,控制器连动杆8以销25为支点转动。控制器联动杆件的运动使滑板26带动阀套16一起运动。阀套16的运动和伺服阀17的运动的结果使油道21与22接通或关闭。随着伺服柱塞5的向右移动,斜盘28向最小倾角位置运动。(www.daowen.com)

调节器的三种状态说明如下:

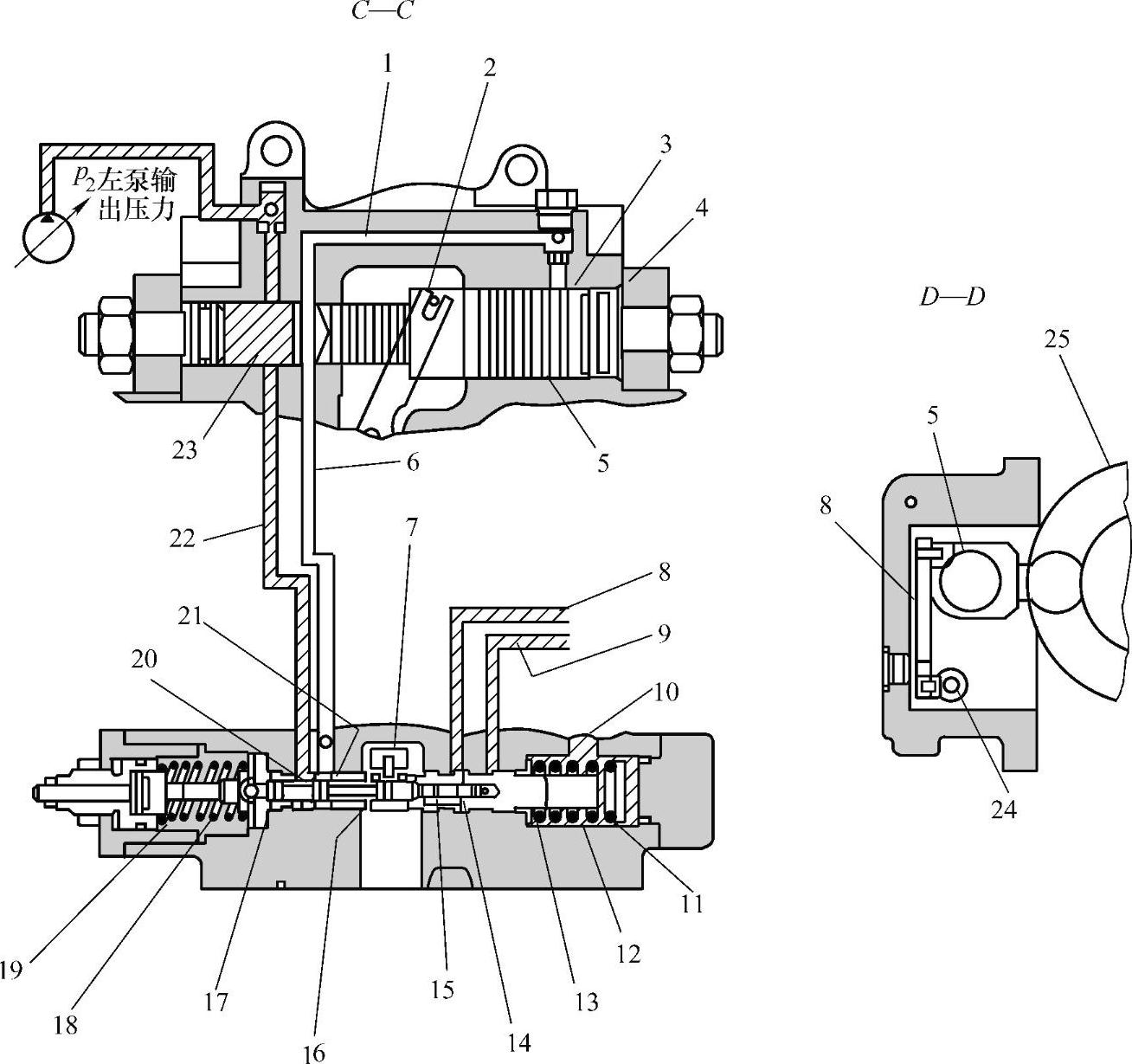

1)调节器位于备用位置。图6-15是泵调节器位于备用位置的结构简图。当所有操纵杆和踏板都位于中位时,主泵调节器由活塞室12中的反向流控制压力(pN)控制。

发动机泵控制器根据发动机的转速控制动力换挡压力(ps)。当发动机处于怠速状态时,降低后的动力换挡压力经油道9作用于先导柱塞14的右端。

两泵输出的液压油平均压力(pm)经油道8作用于先导柱塞14中部的台肩15上。由于主泵调节器处于备用位置,油道8内的压力(pm)为低压备用压力。

当所有操纵杆和踏板都置于中位(不进行任何操作)时,主控制阀上所有滑阀都处于空挡位置。通过主控制阀内中位旁通油道的液压油流量达到最大,流经中位旁通油道的油流量在反向流控制节流孔处形成反向流控制压力(pN),此时较大的反向流控制压力经管路10和流向左泵调节器的活塞室12。当反向流控制压力(pN)达到最大时,该泵的输出流量维持在最小状态。

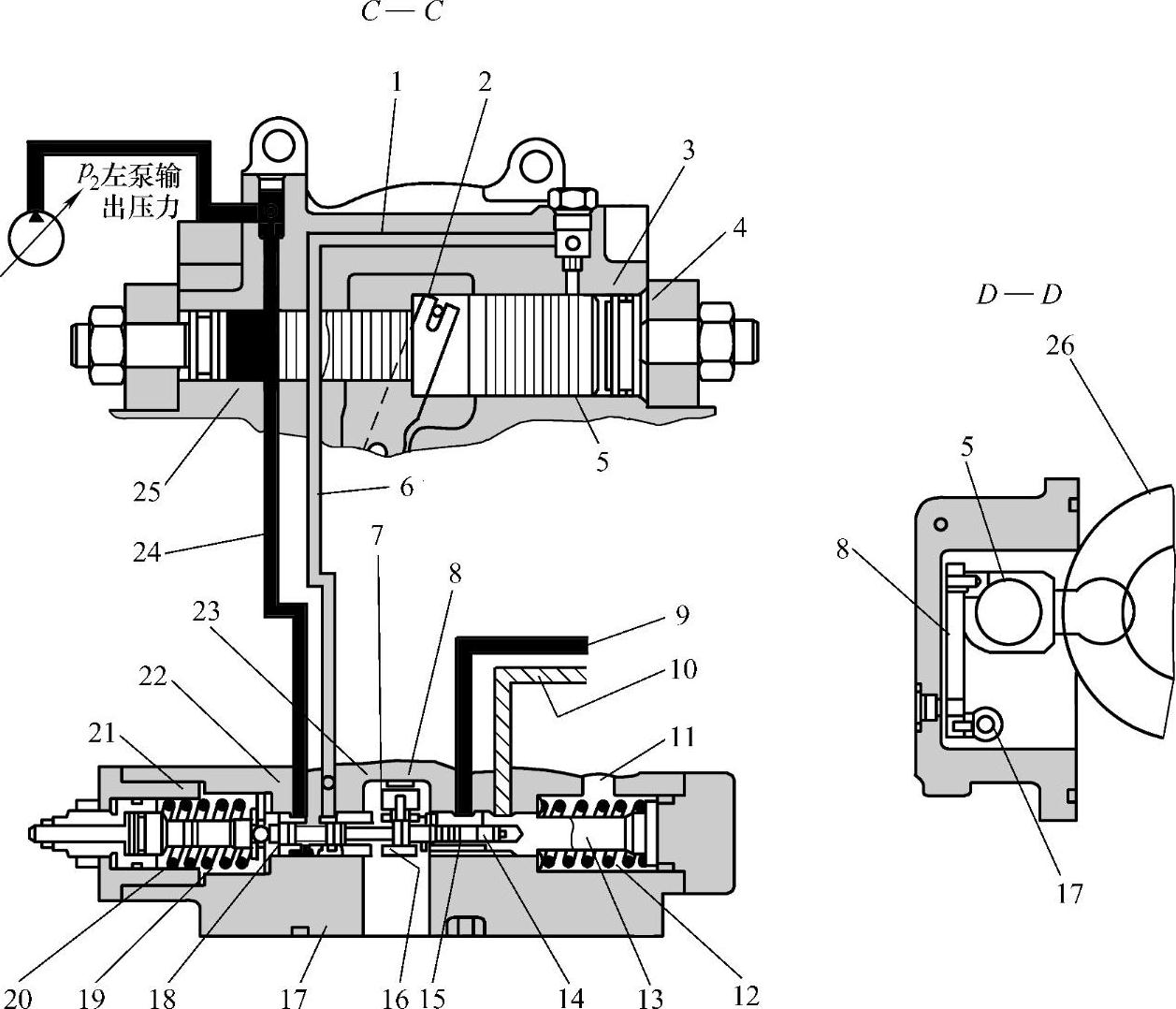

图6-14 左泵调节器的结构原理

1、6、9、21、22、23、24—油道 2、25—销 3、8—控制器连动杆件 4、12—柱塞室 5—伺服柱塞7、26—滑板 10—油道(动力换挡压力) 11—油道(NFC) 13—控制活塞 14—先导柱塞 15—台肩 16—阀套 17—滑阀 18、19—弹簧 20—导管 27—左侧泵体 28—斜盘

反向流控制压力(pN)经油道10进入控制活塞室12。当反向流控制压力增大时,液压力使控制活塞11压缩弹簧13向左移动。当反向流控制压力增加到一定值之后,控制活塞11向左推动先导柱塞14和伺服阀17。当反向流控制压力(pN)与弹簧19、18和13的弹力相等时,控制活塞11、先导柱塞14和伺服阀17的运动停止,以保持即时的平衡。左泵的输出压力(pz)被堵在油道20内。

伺服柱塞5的大端柱塞室3内的控制压力经油道1、21和伺服阀17通过油道16流向泵壳体内排回油箱。

伺服柱塞5小端柱塞室23内的左泵输送的压力油推动伺服柱塞5向右运动,直到伺服活塞与限位器4接触。控制器连动杆7带动斜盘25向最小倾角位置移动,结果泵的伸出流量减小。

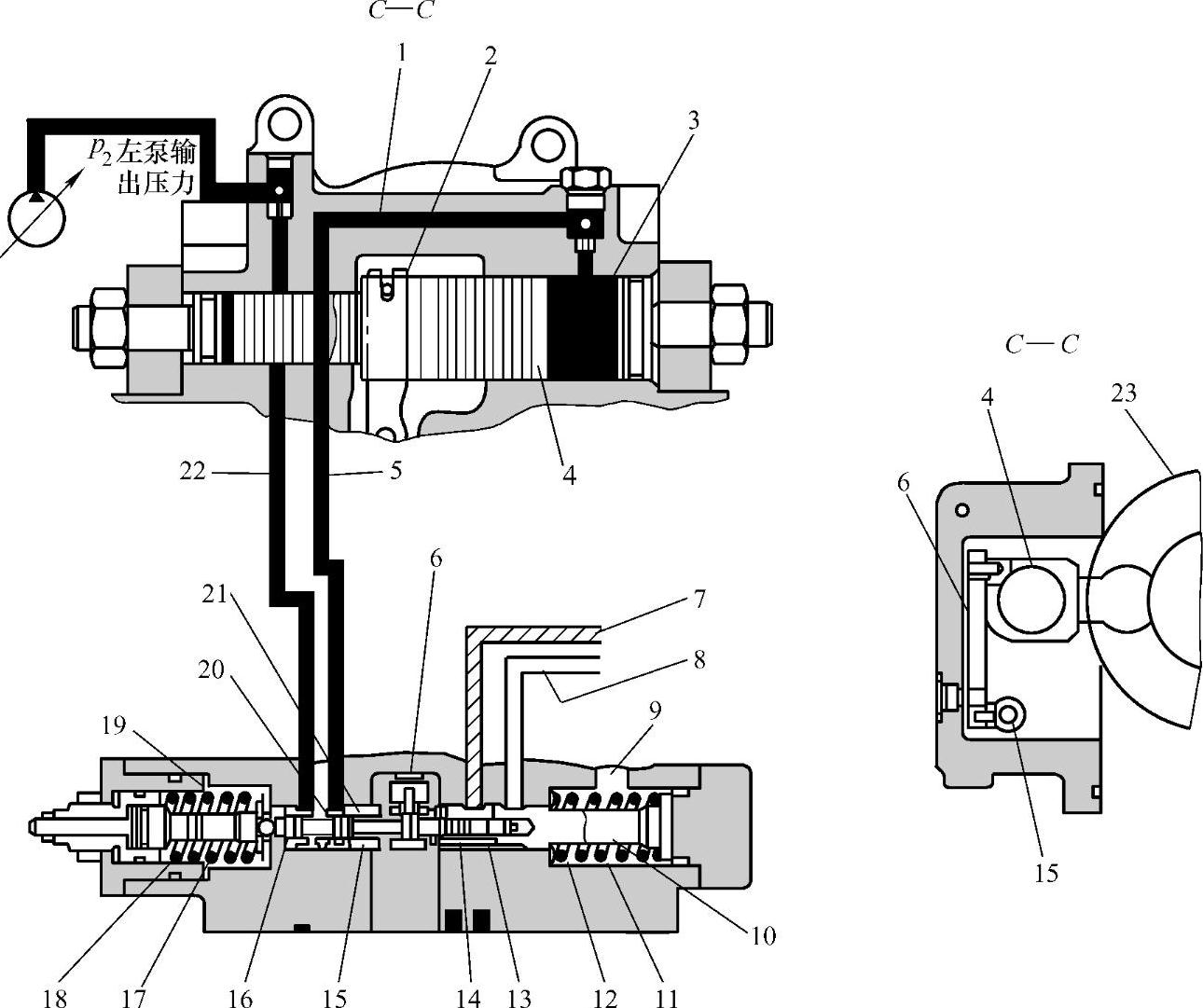

2)调节器处于上行程位置(主泵流量增加)。下列三种情况可使主泵的输出流量增加:①系统压力降低或交叉传感压力降低;②动力换挡压力降低;③反向流控制压力降低。

图6-16所示为由于反向流控制压力降低而处于上行程位置的主泵调节器,当对操纵杆或踏板慢慢操作离开中位时,通过主控制阀内中位旁通油道的压力油流量,会根据主控制阀内各滑阀移动的距离成比例地减少。流向控制活塞塞室11的反向流控制压力(pN)也与滑阀的移动量成比例减少。控制器活塞10压缩弹簧18、17和12向右移动,斜盘23的倾斜角度增大,泵的输出流量也就逐渐增大。由于泵的输出流量与操纵杆或踏板的移动量成比例,因此可对挖掘机进行微量操作。微量操作时,泵的输出流量由反向流控制压力(pN)控制。

图6-15 调节器位于备用位置

1、6、8、16、20、21、22—油道 2、7—控制器连动杆件 3、23—柱塞室 4—限位器 5—伺服柱塞 9—油道(动力换挡压力) 10—油道(NFC) 11—控制活塞 12—控制活塞室 13、18、19—弹簧 14—先导柱塞 15—台肩 17—滑阀 24—套筒 25—斜盘

来自两泵的平均输出压力(pm)经油道7作用于先导柱塞13的台肩14上。来自比例减压电磁阀的动力换挡压力(ps)经油道8作用于先导柱塞13的右端。两泵平均输出压力(pm)与动力换挡压力(ps)的合力共左泵同作用,推动先导柱塞13和滑阀16压缩弹簧18和17向左移动。当压力(pm)与压力(ps)的合力小于弹簧18和弹簧17的弹力时,导管19在弹簧18和17的弹力作用下向右移动,推动阀套15内的滑阀16关闭油道21,切断左泵输出的压力p2通向油箱的油路。这样,左泵输出的压力油经油道22、20、5和1流向伺服柱塞4的大端柱塞室3,此时,伺服柱塞4的两端共同有左泵压力(p2)对伺服柱塞产生作用力,形成差动活塞,即在液压力相同时,由于伺服活塞右端的端面积大于左端的端面积,所以伺服柱塞4被推向左侧移动。同时在控制器连动杆6的带动下,把斜盘23推向最大倾角位置。在上行程位置,泵的输出流量最大。

3)调节器处于减行程位置(主泵流量减小)。下列三种情况可使主泵的输出流量减小:①系统压力降低或交叉传感压力升高;②动力换挡压力上升;③反向流控制压力上升。

图6-17所示为由于反向流控制压力降低而处于减行程位置的主泵调节器。

图6-16 调节器处于上行程位置

1、5、7、20、21、22—油道 2、6—控制器连动杆件 3—柱塞室 4—伺服柱塞 8—油道(动力换挡压力) 9—油道(NFC) 10—控制器活塞 11—控制活塞室 12、17、18—弹簧 13—先导柱塞 14—台肩 15—阀套 16—滑阀 19—导管 23—斜盘

当控制活塞室12内的反向流控制原理降低时,控制活塞在弹簧力的作用下向右移动。

当两泵输出的平均压力(pm)升高时,升高的压力经油道9作用于先导柱塞14的台肩上。先导柱塞14推动滑阀18向左移动,压缩弹簧20和19,油道23与油道22的通路被关闭,从而切断了从油道24到伺服柱塞5的大端柱塞室3的左泵输出的压力油(p2)。

随着量泵平均输出压力的进一步升高,先导柱塞14和滑阀18继续向左移动,油道23被打开。来自柱塞室3的油液此时经油道1、6、23和阀套17流向泵壳体内,然后流入液压油箱。由于此时柱塞室3内的压力为回油压力,即压力较低,而柱塞室25内的油压力为左泵的输出压力(p2)即高压,所以,伺服柱塞5向右移动。结果,控制器连杆8带动泵斜盘向最小倾角方向移动。

由于控制器连杆8把伺服柱塞5与阀套17连在一起,随着伺服柱塞5的移动,与控制器连杆另一端相连的滑板7带动阀套17向左移动。阀套17的移动关闭油道22和23的通路。滑阀、阀套和斜盘停止在一定的位置,直至两泵的平均输出压力、动力换挡压力或者反向流控制压力改变为止,这样就能使泵吸收发动机的功率保持恒定。

3.负流量控制

负流量控制原理图如图6-18所示。在主控阀中位旁通油路增加溢流阀和节流阀。主控阀置于中位时,液压油流经节流阀形成压差,将压力连接到液压泵调节器控制泵的输出流量。通过节流孔的流量越大,则节流口前的压力越大,泵排量减小。负流量压力与泵排量成反比关系,故称为负流量控制。

图6-17 调节器处于减行程位置

1、6、9、16、22、23、24—油道 2、8—控制器连动杆件 3、25—柱塞室 4—限位器 5—伺服柱塞 7—滑板 10—油道(动力换挡压力) 11—油道(NFC) 12—控制活塞室 13—控制活塞 14—先导柱塞 15—台肩 17—阀套 18—滑阀 19、20—弹簧 21—导管 26—斜盘

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。