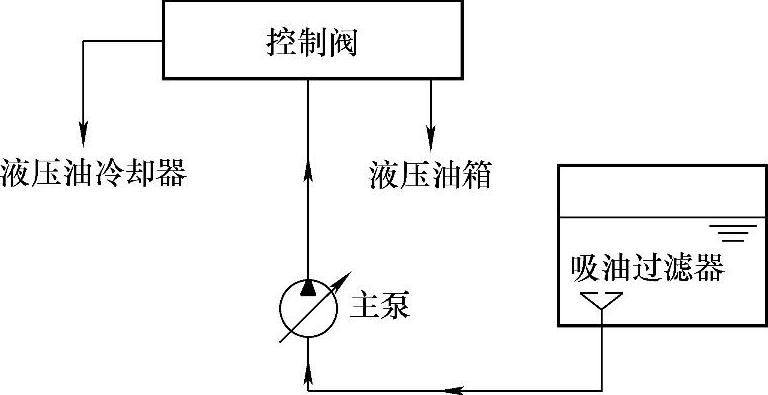

1.主油路

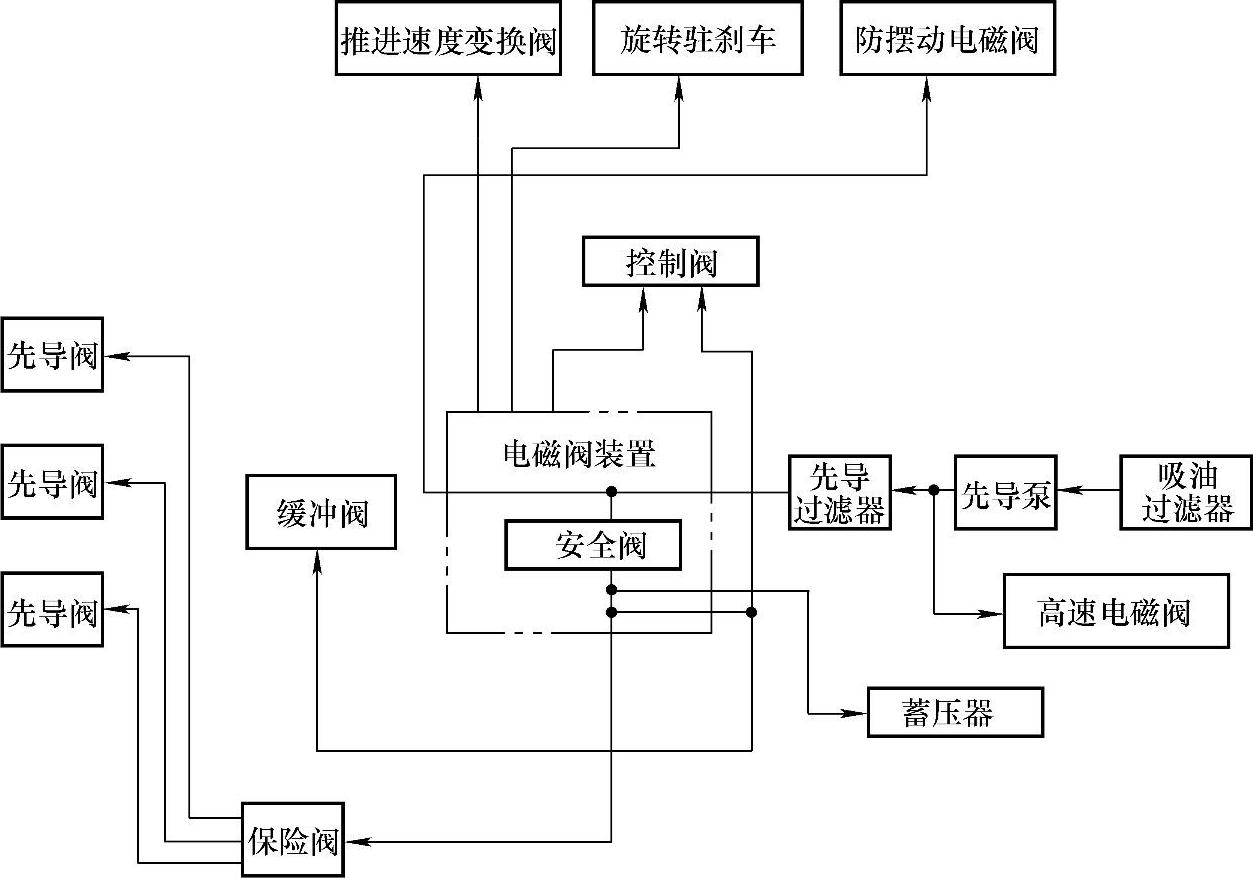

主液压回路由吸油回路、输出回路、回油路及排油回路所构成,结构框图如图5-1所示。液压系统有主泵、控制阀、行走马达各一台及四个液压缸。

主泵是斜轴式变量柱塞泵,由发动机驱动的(发动机转速比为1.0)。

油从泵流入控制阀,然后由油箱口放出。

控制阀控制各种液压机能。从各促动器流出的回油通过控制阀和液压油冷却器流回液压油箱。

图5-1 主液压回路结构框图

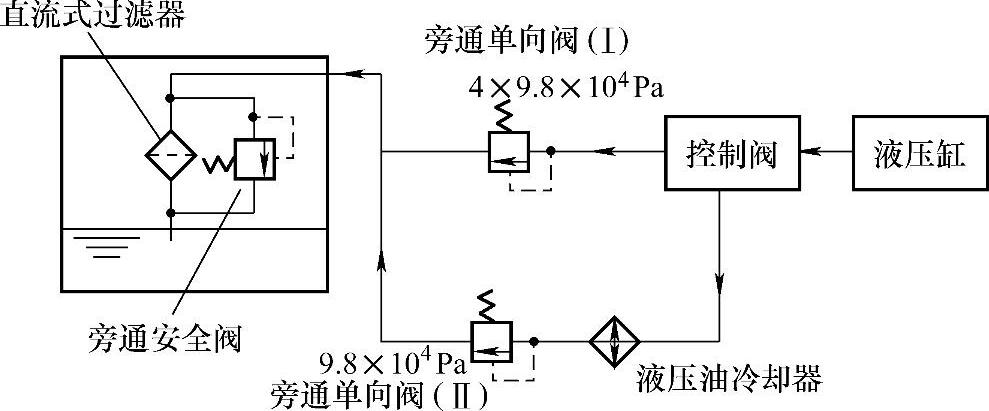

2.回油路

每个促动器放出的油全部通过控制阀流回液压油箱内。

回油路内有旁通单向阀,其设定压力分别为9.8×104Pa和4×9.8×104Pa。通常,回油通过液压油冷却器及左侧控制阀流回液压油箱。

油温低时,粘度变高,通过油冷却器时的阻力也随着增大。

油压超过9.8×104Pa时,回油直接流回液压油箱,可在短时间内把油温提高到适当的高度。

油冷却器被阻塞时,回油通过旁道单向阀直接流回液压油箱。

旁道单向阀设在冷却器和液压油箱之间,其设定压力为4×9.8×104Pa。

液压油箱内设有直流式过滤器。如图5-2所示,从左右两侧的控制阀流出的油合流后经直流式过滤器过滤,直流式过滤器内有旁道安全阀。另外当滤芯阻塞使差压达9.8×104Pa时,旁道安全阀就打开,油直接流回液压油箱。

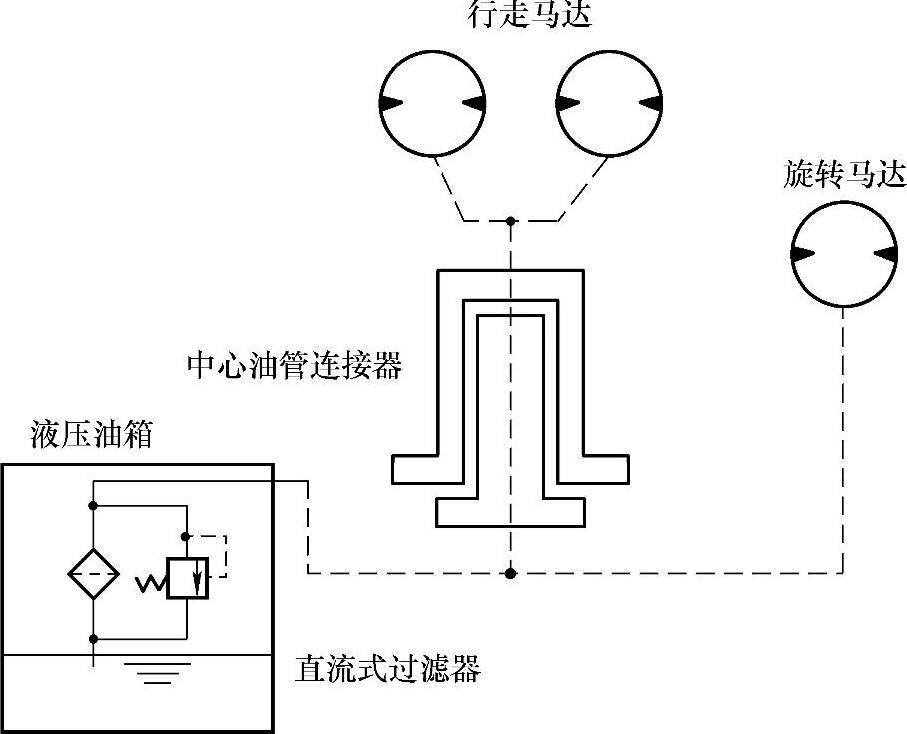

3.排泄油路

马达及刹车阀等内部漏的油以及润滑油回路内的油全部都积蓄起来,经过排油回路流回操作油箱。

行走马达排油回路如图5-3所示,左右两行走马达漏的油由各个马达壳的排油口排出,合流后通过中心接头,经过直流式过滤器流回液压油箱。

旋转马达漏的油排出后,与行走回路排出的油一起通过直流式过滤器流回液压油箱。

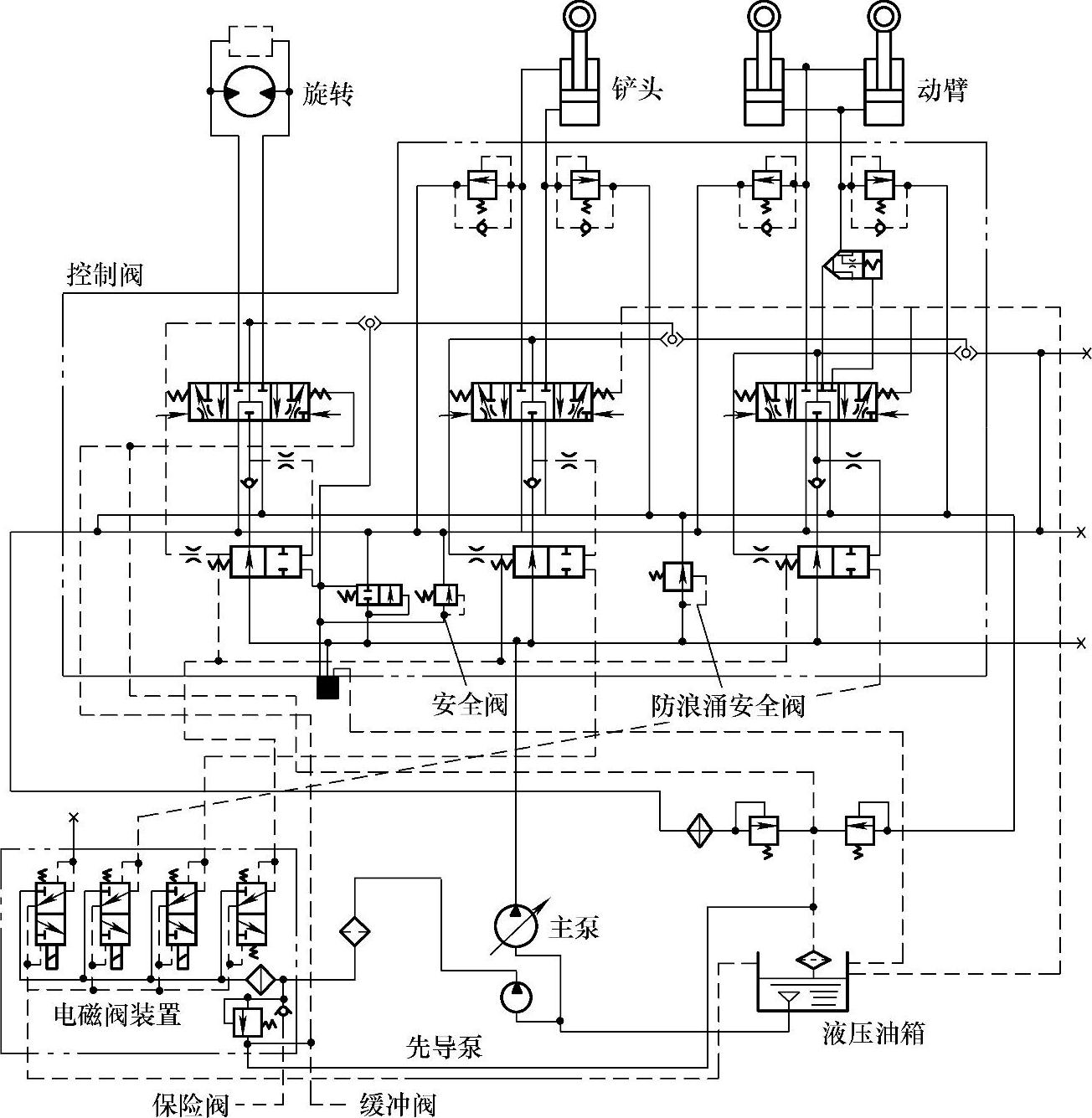

4.输出压控制

液油输出压控制图如图5-4所示。

控制阀内的卸载安全阀控制泵的输出压力保持一定,全部操作均在330×9.8×104Pa设定压力下进行。

在挖掘操作时,设定压力变为370×9.8×104Pa。

浪涌截止安全阀把高压油释放到液压油箱内,以免液压系统及发动机承受过负荷。

图5-2 液压回油路框图

图5-3 排油回路图

5.先导回路

先导回路是由吸引回路、出油回路所构成的。框图如图5-5所示,先导系统有先导泵、缓冲阀、保险阀、两个高速电磁阀、三个先导阀以及电磁阀装置(包括EHC阀及一个减压阀)。

液压油箱的油被吸出后,通过吸引过滤器流到先导泵。由先导泵放出的油通过电磁阀装置和保险阀流到先导阀。由促动器流出的回油通过液压组件流到液压油箱。

6.吸油路、输油路及回油路(www.daowen.com)

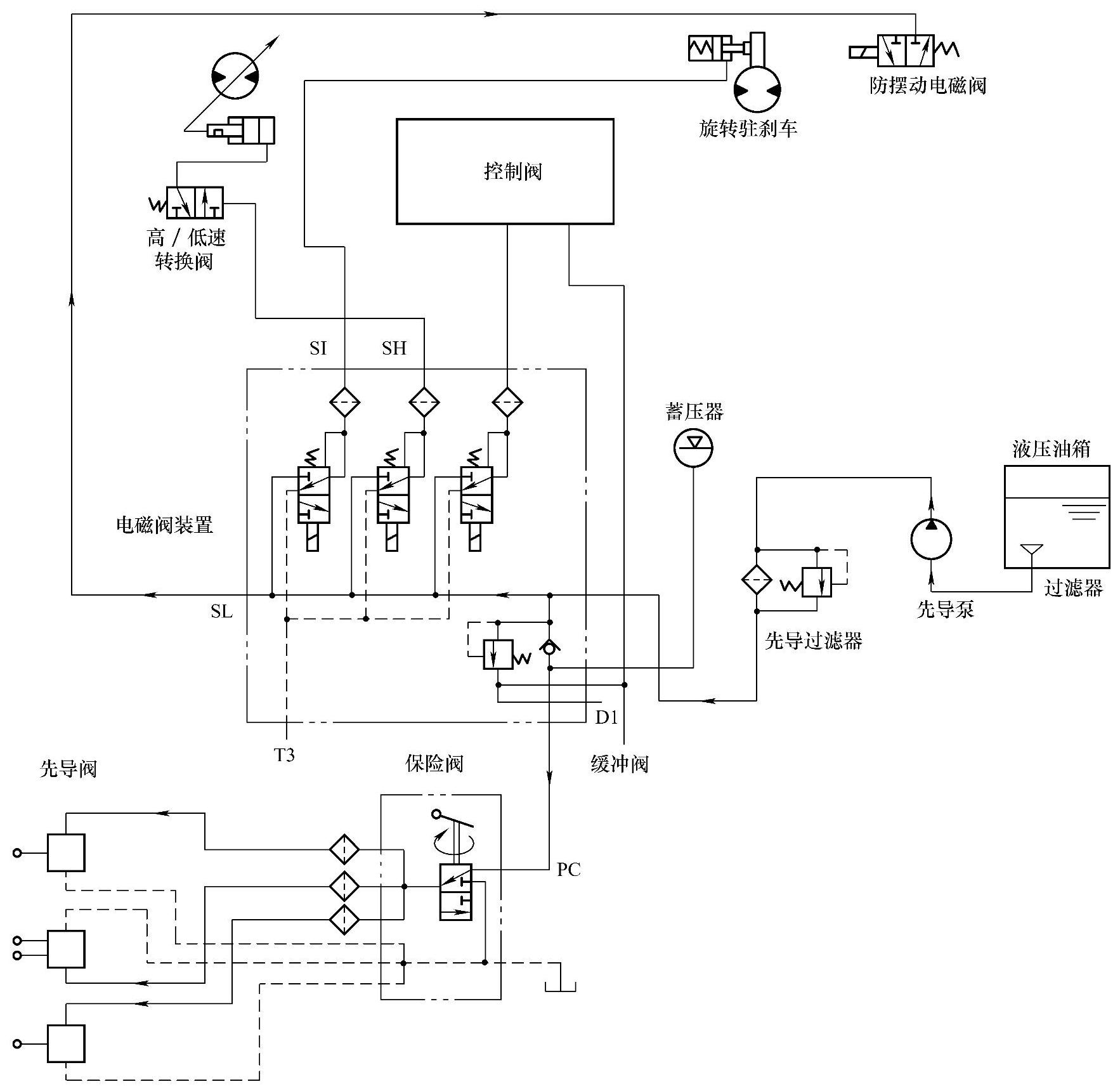

先导泵通过吸引过滤器吸入液压油箱的油。先导泵放出的油通过先导过滤器过滤之后流到电磁阀。电磁阀装置内有控制先导回路压力的先导安全阀,如图5-6所示。

先导油分成两路,一条流入保险阀,另一条则流入控制阀、行走马达,并通过电磁阀装置注入旋转马达。

由保险阀出来的油通过过滤器流到三个先导阀。由三个先导阀出来的油通过保险阀流回液压油箱。

7.控制系统

控制系统由液压系统和电系统组合而成,利用各种传感器及电磁阀来监视控制各种操作数据。这些数据变为电信号送至计算机,由计算机处理并控制各促动器在最适当的状态下工作。

图5-4 液油输出压控制图

图5-5 先导回路框图

控制系统主要控制主泵及控制阀形成各种特征性的动作,使性能得到进一步改进。

图5-6 吸油路、输油路及回油路

8.泵控制系统

(1)负荷传感控制

该系统的作用在于节省能源及提高微动操作性,按促动器负荷的轻重调节主泵的流量,使两个控制阀之间的差压保持一定。

(2)速度传感控制

该系统的作用在于提高生产能力及在高地上的操作性能,根据发动机转速变化调节主泵流量、改变泵输入转矩来提高发动机的效率。

9.阀控制系统

(1)分流控制系统

该系统可改进复合性操作、作业量及微动操作性,按促动器负荷的大小适当调节可变压力补偿阀。

(2)作业选择器控制系统

该系统用来控制可变压力补偿阀,使促动器速度在最适当情况下实施各种作业上需要的动作。

10.行走马达控制系统

有高速、中速、低速三种行走速度,可以配合作业情况选择最适当的行走速度。行走速度由组合行走马达驱动转角的变化及可变压力补偿阀的调节来控制。

11.其他控制系统

(1)刹车的保险回路

仅在旋转及小臂反铲操作时解除刹车,在其他任何情况下均有刹车功能。

(2)暖机控制系统

当油温在30℃下起动发动机时,最低泵流量及发动机转速自动地增加,而使发动机及液压系统很快地暖机。

(3)动力增压器控制系统

该系统将背压施予安全阀,瞬时增高安全阀的设定压力,在短时间内增加操作动力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。