按照液压挖掘机工作装置和各个机构的传动要求,把各种液压元件用管路有机地连接起来的组合体,被称为挖掘机的液压系统。液压挖掘机的基本液压系统是由能使挖掘机完成基本作业动作,并以手动控制为主的基本功能回路所构成的液压系统。液压挖掘机的主要运动有整机行走、转台回转、动臂升降、斗杆收放、铲斗转动等,液压系统把发动机的机械能转变为液压能,传送给液压缸、液压马达等,再转变为机械能,传动各种执行机构,以实现各种运动。

(1)液压挖掘机的作业动作要求

液压挖掘机的液压系统应满足的作业动作要求如下:

1)保证液压挖掘机动臂、斗杆和铲斗既可以各自单独动作,又可以相互配合实现复合动作。

2)保证工作装置的动作与回转平台的回转动作既能单独进行,又能作复合动作,以提高液压挖掘机的作业效率。

3)履带式液压挖掘机的左、右履带应能分别驱动,从而使挖掘机行走转弯方便灵活,并能实现原地转向,以提高挖掘机的机动性。

4)保证液压挖掘机工作安全可靠,对各机构及液压执行元件应具有完善的安全保护措施。例如,对回转机构和行走装置有可靠的制动和限速;防止动臂因自重而下降过快;防止机器下坡行驶时超速溜坡等。

(2)挖掘机对液压系统的基本要求

根据液压挖掘机的作业动作和环境特点,应对液压系统提出如下要求:

1)液压挖掘机的液压系统应具有较高效率,以充分发挥发动机的动力性和燃油经济性。

2)液压系统和液压元件在大负载和剧烈振动冲击的作用下,应具有足够的可靠性。

3)选择轻便、适用、耐振的冷却散热系统,减少系统总发热量,使液压系统工作温度及温升在规定范围内。

4)由于液压挖掘机作业现场的尘土多,液压油容易被污染,因此液压系统的密封性能要好,整个液压系统要设置过滤器和防尘装置。

5)在必要时采用液压先导或电液伺服操纵装置,提高液压挖掘机操作的舒适性,减轻操作人员的劳动强度。

6)在液压系统中采用先进的自动控制技术,提高液压挖掘机的技术性能指标,使液压挖掘机具有节能、高效和自动适应负载变化的特点。

(3)定量系统与变量系统

液压挖掘机的液压系统中常用的有定量系统、分功率变量系统和总功率变量系统。对于单斗液压挖掘机,机重8t以下的,采用定量系统;机重32t以上的,采用变量系统;机重8~32t的,定量系统和变量系统均可采用。总功率变量系统是目前液压挖掘机普遍采用的液压系统,通常选用恒功率变量双泵。液压泵的型号不同,采用的恒功率调节机构也不相同。(www.daowen.com)

中、小型液压挖掘机的液压系统有向变量系统转变的明显趋势。变量系统在液压泵工作过程中,如压力减小则用增大流量来补偿,以使液压泵功率保持恒定,即装有变量泵的液压挖掘机可充分利用液压泵的功率。当外阻力增大时,则减少流量(降低速度),使挖掘力成倍增加;采用三回路液压系统,则产生三个互不影响的独立工作运动,实现了与回转机构的功率匹配;将第三个液压泵在其他工作运动上接通,则成为开式回路第二个独立的快速运动。此外,液压技术在挖掘机上的普遍使用,为电子技术、自动控制技术在挖掘机上的应用与推广创造了条件。

2.挖掘机液压系统举例

在此以WY160A型为例,介绍履带式挖掘机的液压系统。

(1)液压系统原理图

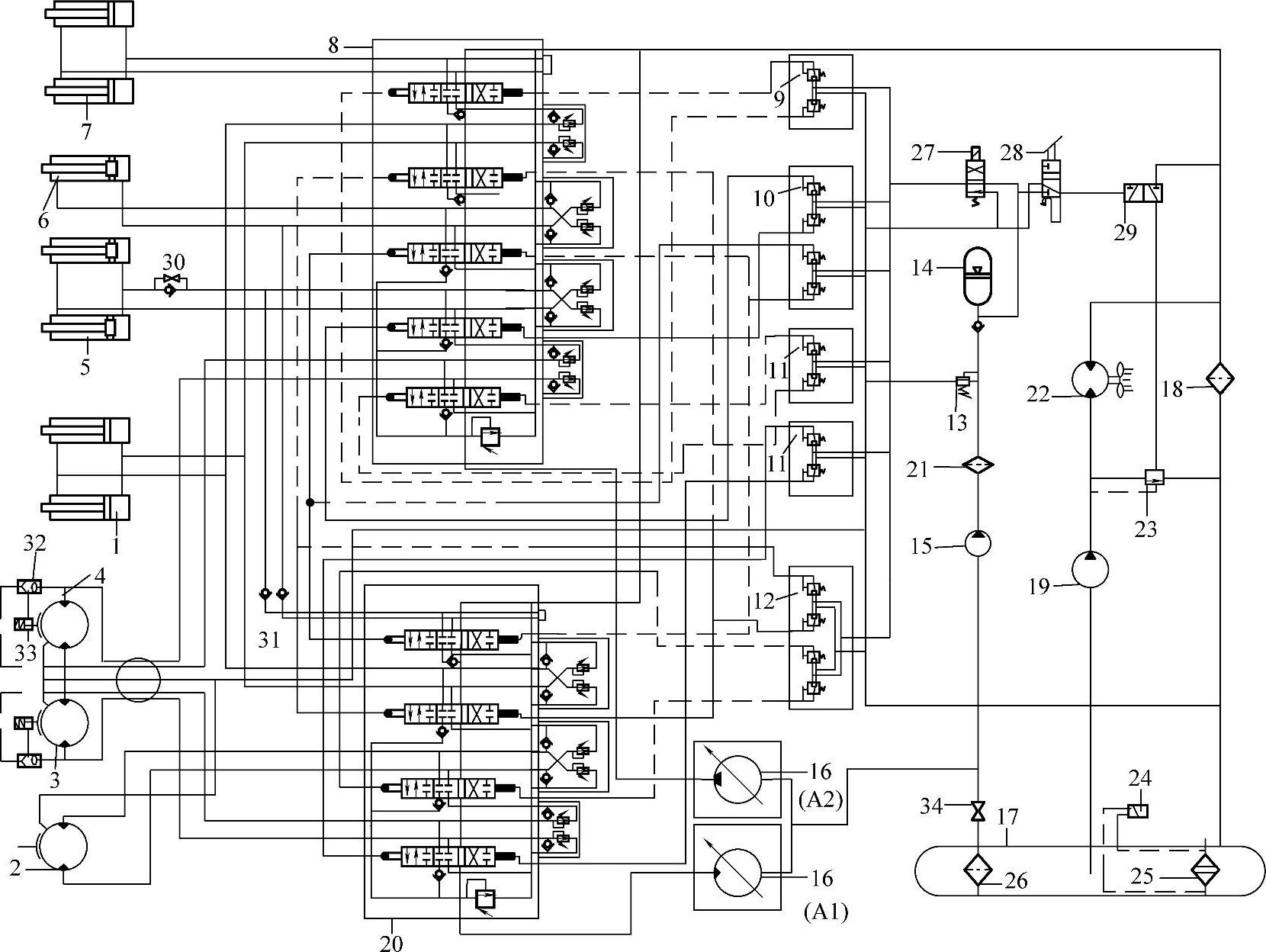

WY160A型液压挖掘机由四川长江挖掘机厂生产,该机配备有正、反铲和其他特殊需要的工作装置,正、反铲的标准斗容量均为1.6m3,机重38.5t。WY160A型挖掘机的液压系统原理图如图1-3所示。

(2)主油路

WY160A型液压挖掘机采用高压全功率变量双泵双回路液压系统。液压双泵选用功率变量双泵,经过吸油过滤器和手动截止阀同时从油箱吸油,以最大流量2×210L/min向系统供油,液压油箱为封闭式的窄气预压油箱,液压油箱内装有精滤器和粗滤器,粗滤器安装在主液压泵的吸油口,精滤器安装在总回油口,以保护主泵不受污物污染,提高双泵的使用寿命。在精滤器的进出油口处并联压力信号指示灯继电器,当回油过滤器堵塞或污物过多时,进出油口产生压力差,当压力差高于过滤器安全承载压力时,信号指示灯继电器触点闭合,安装在驾驶室的回油过滤器污染指示灯亮,使驾驶员明白需清洗或更换回油过滤器;液压油箱上安装了排气阀,当油箱气预压力超过规定值时,排气阀自动打开排气,使油箱气压一直处于安全值范围内。变量泵进油口还安装了手动截止阀,便于在修理或拆卸液压泵时,使油箱与液压系统隔开。

图1-3 WY160A型挖掘机液压系统原理图

1—斗杆液压缸 2—回转马达 3—左行走马达 4—右行走马达 5—动臂液压缸 6—铲斗液压缸 7—开闭斗液压缸 8—右主控制阀组 9—开闭斗脚踏阀 10—左先导阀 11—控制行走先导阀 12—右先导阀 13—低压溢流阀 14—蓄能器 15—先导泵 16—液压泵 17—液压油箱 18—冷却器 19—冷却泵 20—左主控制阀组 21—低压过滤器 22—冷却风扇马达 23—卸压阀 24—压力继电器 25—精滤器 26—粗滤器 27—电磁阀 28—手动阀 29—流动滑阀 30—单向节流阀 31—单向阀 32—梭阀 33—制动器 34—手动截止阀

泵A1排出的油进入左主控制阀组20后,当左主控制阀组的所有换向阀杆都处于中位时,油液通过左主控制阀组20的中位油道,经冷却器18后回油箱。左主控制阀组20的阀杆换向后,压力油分别进入左行走液压马达、回转液压马达和斗杆液压缸,分别驱动左履带行走、上车回转和斗杆油杆伸缩。左主控制阀组20的第一、二、三路换向阀杆都处在不换向的情况下,压力油进入第四路换向阀,可以分别实现动臂液压缸大腔或铲斗液压缸大腔的合流,加快动臂提升或铲斗挖掘的速度。左主控制阀组20的第一、二、三路换向阀中任一阀杆换向后,便切断了第四路换向阀的进油,即切断了泵A1的压力油进入动臂液压缸大腔或铲斗液压缸大腔的油路,但泵A2排出的压力油经右主控制阀组8仍可进入动臂液压缸大腔或铲斗液压缸大腔,实现动臂升降或铲斗挖掘。在左主控制阀组20的进油口安装有主安全阀,其主溢流压力调定值为27.5MPa,以保护泵A1不承受过高的压力负载。泵A2排出的油进入右主控制阀组8后,当右换向阀的所有阀杆都不换向时,泵A2经过右主控制阀组的中位油道流入冷却器再流回油箱,当换向阀组的第一、二、三换向阀芯处在换向的情况下,泵A2排出的油便进入右行走液压马达、动臂液压缸的大腔或小腔和铲斗液压缸的大腔或小腔,分别驱动右履带行走、动臂升降、铲斗挖掘或卸土。在右主控制阀组8的前三路控制阀都没有换向的情况下,第四路控制阀可以实现斗杆液压缸大腔或小腔的合流,加快斗杆的作业速度,当右主控制阀组8的前三路阀杆中任意一路换向后,便切断了第四路阀的进油,即切断了泵A2流向斗杆液压缸大腔或小腔的压力油,但斗杆液压缸仍可由A1供油,实现斗杆的伸缩。右主控制阀组8的进油口安装有主安全阀,其溢流压力调定值为27.5MPa,当负载压力超过其溢流值时,主安全阀开启,从而保护了主泵A2不受过高载荷。

主控制阀组20和8的回路都是复合回路,它们自左到右的前三路均为并联回路,前三路换向阀与第四路构成顺序单动回路,前三路阀中任一路阀换向都不影响其他两路阀供油。而前三路阀中任一路动作时,第四路阀则都没有油液进入。

液压缸、液压马达等各执行机构均安装有二次溢流阀,从而保护了其不承受过高压力载荷的冲击。回转马达和开闭斗液压缸的二次溢流压力调定值为19.6MPa,左右行走马达和动臂液压缸的二次溢流压力值为30.4MPa。斗杆液压缸和铲斗液压缸的二次溢流压力值为31.4MPa。

WY160A型挖掘机的行走制动装置是常闭式,直接从主油路获取压力油,左右行走液压马达的进回油口并联了一个梭阀,当压力油进入液压马达,同时经梭阀进入常闭式制动器时,制动器打开,当进入液压马达的压力油被切断时,进入常闭式制动器的压力油也同时被切断,使制动器恢复制动状态。

(3)先导控制系统

先导泵15直接从油箱吸油,排出的油经过过滤器、单向阀、电磁阀后进入各个先导阀。左右行走先导阀为踏板式先导阀,分别操纵主控制阀组中左右行走的控制阀,即左主控制阀组的第一路阀和右主控制阀组的第一路阀。左扶手先导阀分别控制右主控制阀组中的第二路、第三路阀和左主控制阀组的第四路阀,即操纵动臂的升降和铲斗的挖掘、卸土;右扶手先导阀分别控制左主控制阀组中的第二路、第三路阀和右主控制阀组的第四路阀,即操纵回转马达和斗杆液压缸的伸缩。开闭斗先导阀操纵开闭斗的单体阀,先导系统中的电磁阀的作用是接通或切断先导油路。先导系统的最大工作压力为2.94MPa,最大流量为34L/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。