对于结构面剪切力学特性,很多学者提出了相关的本构模型以研究其力学特性,但大部分成果仍然是将结构面看作连续性材料,并不能体现结构面表面形态对其力学性质的影响。然而,岩石节理的弹塑性耦合特征及所表现出的力学特性取决于其表面几何形状[155],因而对于结构面力学特性来说,结构面的表面形态对其至关重要。本节通过研究结构面剪切特征,认为JRC抗力组分以及摩擦抗力组分的发挥并不是同时启动的,分析二者在剪切过程中的动态变化特征,根据剪切过程中JRC的衰减特征以及摩擦强度的变化特征,推导出了考虑JRC动态变化的剪切本构模型(JRCW模型),并以此为基础,对结构面时间效应机理进行了进一步的解释。

1.结构面剪切特征

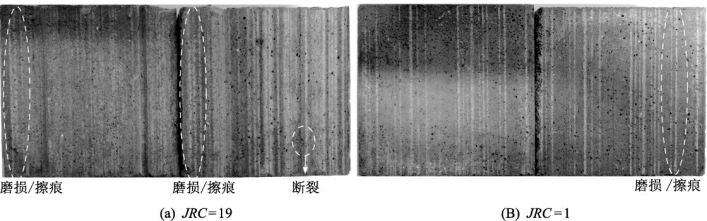

对结构面加载至峰值强度的90%,卸载后观察其结构面形态,如图7.9所示,结构面的剪切形态并没有太大的变化,仅有图7.9中虚线所示的少量磨损或擦痕,切齿形态不易观察到,但是结构面表面上的“突出物”手掰即碎,表明“突出物”内部结构劣化,造成其强度降低。这说明未达到峰值时,结构面剪切变形以及强度变化主要是由“突出物”的剪切造成的。如图7.9所示,JRC=1时表面的摩擦现象要比JRC=19时明显,这说明JRC对峰前的剪切模式具有非常大的影响。

图7.9 剪切应力为峰值强度的90%时的剪切面状态

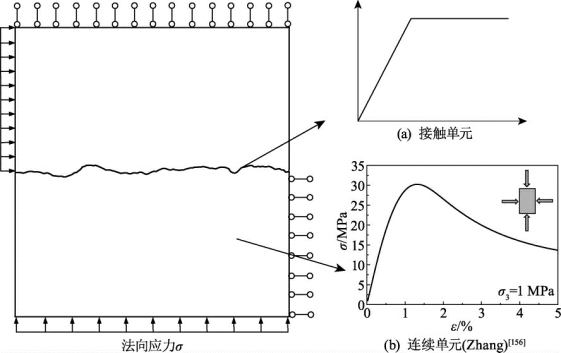

为了对剪切过程中结构面的应力状态有更进一步的了解,利用有限元计算方法,采用Fortran语言编写有限元程序对剪切过程进行数值模拟计算,计算边界条件和结构面各部分处理方法及本构模型如图7.10所示。

图7.10 数值计算原理图

(1)计算模型及边界条件

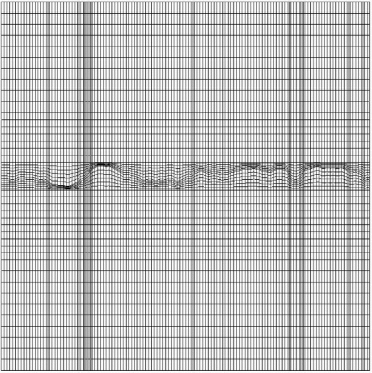

计算模型采用10号Barton标准曲线的数据,在ANSYS中生成二维计算模型,导出计算节点和单元信息,如图7.11所示,计算节点7 242个,计算单元6 909个。

按照直剪试验的边界条件,下盘右侧固定水平方向位移,模型上部固定垂直方向位移。计算过程中,先在模型下部施加6.52MPa的法向应力,法向应力施加完毕后,在上盘左侧施加0.02mm/s的剪切速率,当总位移为2mm时,计算停止。

(2)本构模型及计算参数

图7.11 计算模型

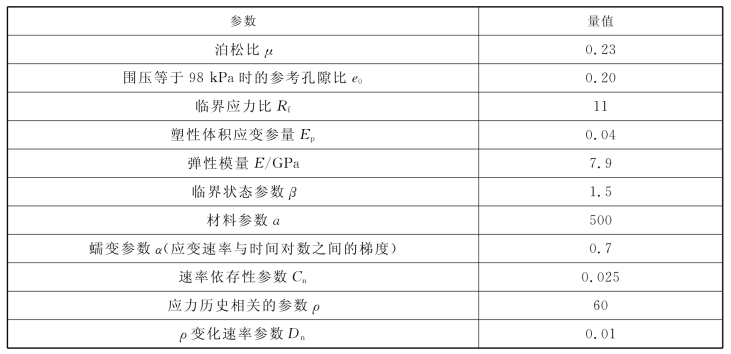

计算模型(图7.10)中存在两部分,即上、下两盘的连续性材料以及结构面。上、下两盘的连续性材料采用Zhang[156,157]提出的有关岩石时间效应本构模型进行计算,该模型将沉积岩看作OCR很大的超固结黏土,在tij的概念及下负荷面概念的基础上提出,可以计算蠕变、应力松弛以及速率依存性。计算中采用的参数如表7.3所示,μ,e0,E由常规物理力学试验得到,Rf,Ep,β,a,α,Cn,ρ,Dn由不同剪切速率下的三轴试验标定得到[153]。参数计算出的应力-应变曲线如图7.10(b)所示。

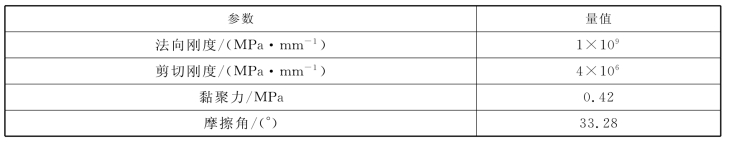

结构面表面在剪切过程中主要提供摩擦力,并传递变形和应力,采用接触单元描述结构面之间的接触行为[158],接触单元的应力-应变特征如图7.10(a)所示。黏聚力、摩擦角、剪切刚度以及法向刚度的取值参考JRC=0时的剪切试验得到的参数,如表7.4所示。

表7.3 试验材料参数(连续单元)

表7.4 接触单元参数

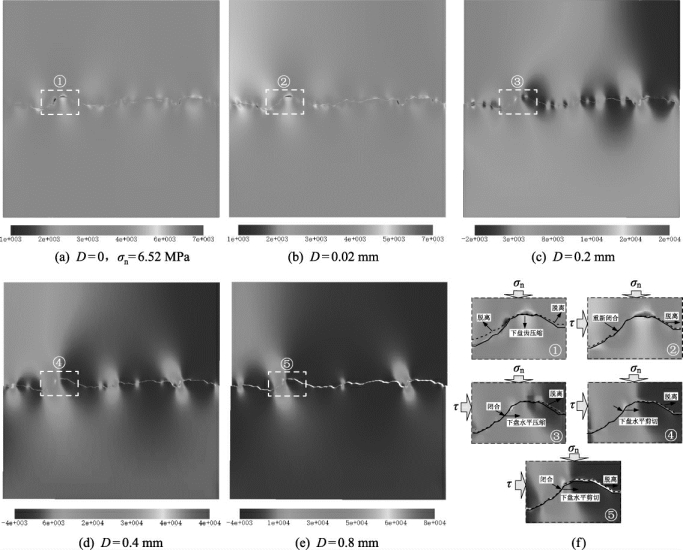

如图7.12所示,通过对10号结构面的剪切过程进行数值计算发现,利用弹塑性模型以及接触单元进行模拟可以较好地描述剪切峰值之前的曲线,但对于峰值强度以后的应力变形特征特别是残余强度特征,并不能较好地描述。从图7.12中的剪切过程曲线可以比较清楚地看到剪切过程中的压密段[图7.12(a),(b)]、弹性段[图7.12(c)]和屈服段[图7.12(d)]。当剪切变形较小时,应力较小,应力分布相对来说较为均匀,结构面上应力集中现象并不明显[如图7.12(a),D=0.02mm],但随着剪切的进行,应力逐渐集中在剪切面处,特别是在两个比较明显的“突起物”结构中[图7.12(b)中的虚线框],应力集中较为明显,这时在齿的两侧已经有了应力分布不均匀的情况,迎剪切方向一侧应力集中,而背剪切方向一侧应力减小,甚至减小为0,这表明背剪切方向一侧不受力。而当剪切变形达到一定程度以后,部分区域内结构面之间脱离[图7.12(c),(d)],迎剪切面一侧则出现应力集中现象,这时可能发生破坏,如图7.12(d)中图①和②。

图7.12 结构面剪切数值计算成果(水平应力分布,单位为kPa)

对法向应力在结构面中的分布情况进行研究,如图7.13所示,当法向应力已经加载至6.52MPa而尚未进行剪切时,结构面法向应力分布如图7.13(a)所示,法向应力在结构面上并非均匀分布,如虚线框①中,该区域下盘存在比较明显的“突出物”,由于结构面以及“突出物”的形态,在施加法向应力时,顶端出现了应力集中,其值大于6.52MPa,而上盘两翼则具有相对翘起的趋势,因而两翼法向应力小于6.52MPa,由于法向应力越大,应力集中现象越明显,“突起物”越易压碎,这也是法向应力选择强度相对比较小(单轴抗压强度的10%~30%)的原因。开始施加剪切应力以后,由于水平方向应力的施加,迎剪切面方向受到挤压,该侧翘曲趋势逐渐减弱,法向应力也逐渐增加(图7.13中②),而背剪切面由于非协调变形以及水平移动,法向应力减小,随着水平位移的增加,结构面逐渐脱离,法向应力并不能作用在“突起物”上(图7.13中③,④,⑤)。通过对剪切过程中应力状态的分析可知,在剪切过程中,由于法向应力以及水平应力的共同作用,结构面之间并不能完全接触或法向应力分布并不均匀,部分阶段结构面之间仅仅是点接触,主要表现为对“突出物”的剪切,如图7.13(e)所示,此时结构面之间接近于点接触,这时只对部分“突起物”进行剪切,由于结构面部分脱离,摩擦抗力并不能完全发挥。因此,剪切强度主要由部分JRC以及部分摩擦力提供,二者强度并不是同时完全发挥的,或者说剪切过程中,由于接触状态的变化,作用在结构面表面上的法向应力是不断变化的,从而导致摩擦力也是不断变化的,同时由于部分区域应力集中,导致“突出物”或与JRC有关的部分工程性质劣化,即相当于JRC减小或JRC所提供的抗力减小。

图7.13 结构面剪切数值计算成果(法向应力分布,单位为kPa)

2.剪切过程中JRC抗力衰减及摩擦抗力启动机理

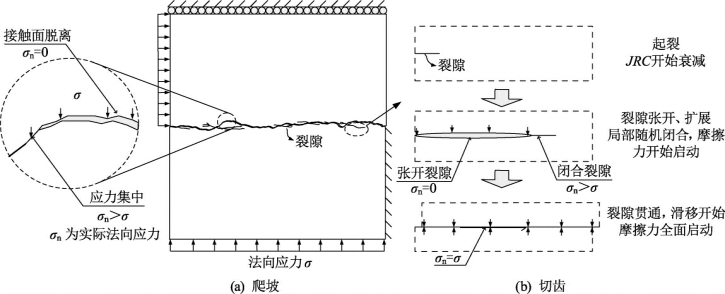

Hajiabdolmajid[159,160]认为完整岩石的黏聚力和摩擦角不是同步发挥作用的,并据此提出了CWFS模型。对于结构面而言,从数值计算结果以及试验现象来看,剪切过程中JRC所提供的抗力组分与摩擦所提供的摩擦抗力组分是动态变化的[138,161],其衰减和启动机理如图7.14所示。因此,将JRC引入剪切本构模型中,考虑JRC衰减,提出了JRCW模型,进而更加直接地描述结构面的剪切机理以及时间效应机理。

图7.14 JRC抗力衰减及摩擦抗力启动机制

(1)起裂应力之前的强度组分变化

通过对剪切曲线(图2.14)分析可知,剪切刚度随着剪切变形的增加先增大后减小,并且以起裂应力为阈值应力。在剪切过程中,首先为结构面的滑移及弹性阶段,此时结构面会出现短暂的爬坡或压密变形,此阶段结构面非突起部位由于爬坡开始脱离或接触应力减小,突起部位迎剪切面表现为弹性压缩,并且表现出了局部应力集中,而背剪切面由于非协调变形造成接触面脱离,如图7.14(a)所示,法向应力仅作用在部分“突起物”上,此时表面的摩擦抗力并没有启动或启动了但非常小。

此外由于弹性变形,结构面突起压密,剪切刚度上升,JRC所发挥的作用逐渐增大,此时JRC处于强化阶段,JRC所提供的抗力增加。

(2)起裂应力至裂隙贯通前的强度组分变化

当应力超过起裂应力以后,新的裂纹开始扩展,并且逐渐变为不稳定扩展,此时由于裂隙的发展阻碍了法向应力的传递,法向应力并没有作用在界面上,如图7.14(b)所示,摩擦抗力仍然不能完全发挥作用,但在剪切过程中,部分裂隙也会闭合,进而发生相对滑动,摩擦抗力也会部分启动,但是并没有发挥到最大值。由于裂隙的扩展以及贯通,在剪切应力的作用下,“突起物”工程性质劣化或被剪断,剪切刚度逐渐减小或JRC的作用也逐渐减小,在起裂以后的剪切过程中,JRC抗力处于衰减阶段。

(3)裂隙贯通后的强度组分变化

当裂隙完全贯通以后,如图7.14(b)所示,剪切膨胀减小,裂隙面闭合,法向应力能够完全作用于上、下结构面,结构面开始沿新的贯通面滑移,新的贯通面趋于平整,此时摩擦抗力完全启动。由于“突起物”的剪断,结构面沿新的剪切面滑移,仅剪断后的剩余部分JRC发挥作用。

(4)各强度组分动态演化过程

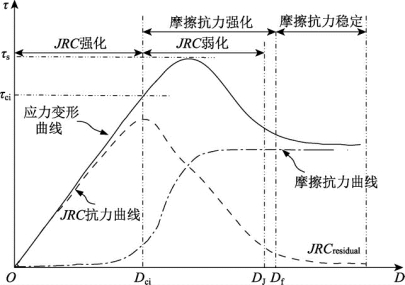

如图7.15所示,在JRC强化段,结构面间的摩擦抗力并没有启动或虽然启动了但贡献的强度很小,此时只有JRC提供抗力,并且逐渐强化,而随着结构面中新裂纹的产生或原有裂纹的扩展,JRC所能发挥的作用衰减,JRC抗力下降,结构面间的摩擦力逐渐起作用。超过JRC强度临界变形值(DJ)以后,JRC衰减至残余JRC(JRCresidual),JRC抗力基本保持稳定,而摩擦抗力在达到摩擦临界变形时(Df)摩擦强度保持不变,成为残余强度的主要部分。

从图7.15中可以看出,当剪切变形曲线达到峰值时,JRC抗力组分以及摩擦抗力组分并不是同时发挥至最大值,而是JRC抗力衰减一部分、摩擦抗力启动后强化一部分时的产物,因此,表3.5所计算的各组分的值其实是JRC抗力组分与摩擦抗力组分在某个状态下的结果,并不是各组分的最大值。

3.JRC衰减本构模型推导

根据前面的机理论述以及现象描述可知,试验中JRC抗力组分衰减以及摩擦抗力的启动是与裂隙发展有关的,或者说与塑性变形有关。那么式(2.1)可写作:

![]()

式中,Dp为等效塑性变形,是与塑性变形和裂隙发展相关的参数,等于总变形量减去起裂变形以前的变形量。JRC抗力组分包括由于结构面表面粗糙引起的切齿效应以及剪切过程中由于扩容效应产生的抗力组分。

起裂之前为JRC抗力强化阶段,达到起裂强度时为JRC抗力的最大值,本节认为JRC是衰减的,发挥系数m是定值。因此,式(7.7)中的m值应取起裂强度对应的m值记作mmax,mmax为JRC的最大发挥系数,可由起裂应力求得,则式(7.7)可写作:(https://www.daowen.com)

![]()

(1)JRC抗力衰减函数

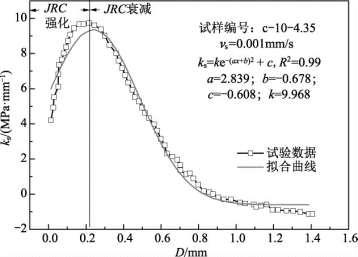

JRC抗力的强化和衰减以及剪切刚度的变化均与结构面内部的裂隙发展有关,并且基本同步。剪切刚度的变化规律基本上可代表JRC的变化,如图7.16所示,对试验数据进行拟合,可得经验公式:

![]()

图7.15 JRC强化和衰减过程示意图

Dci—起裂时变形;DJ—JRC抗力衰减临界变形;Df—摩擦抗力稳定临界变形;JRCresidual—残余JRC。

式中,ks-max为最大剪切刚度;a,b,c为经验参数。

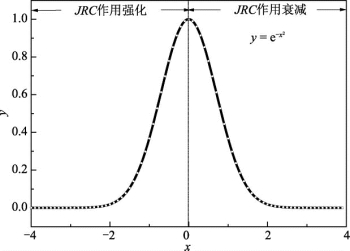

由于剪切刚度的测量本身具有较高的误差,因此剪切刚度曲线主要反映了剪切刚度的变化特征,经验公式中经验参数的物理意义并不明确,但是描述其发展规律的基本函数可以作为讨论JRC变化特别是JRC衰减的工具。根据经验公式的基本特征可知,式(7.9)简化后的基本表达式为式(7.10),其基本曲线形态见图7.17。

![]()

图7.16 剪切刚度的强化和弱化及拟合曲线图

图7.17 JRC强化及衰减函数

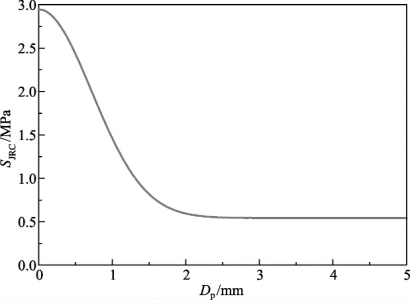

对于结构面,从起裂开始,等效塑性变形Dp或裂隙不断发展,一方面导致了结构面力学性质的劣化,剪切刚度降低,另一方面,“突起物”裂纹发展使其力学性质劣化,使结构面不再那么“粗糙”,等同于JRC的衰减,当应力达到残余强度以后JRC衰减基本完毕,此时对应的等效塑性变形为DJ,通过对Dp/DJ进行无量纲处理来表示塑性变形的发展进程,并以此表示JRC的衰减进度。参考式(7.10)中函数及文献[159],可初步得到JRC抗力的衰减方程:

![]()

式中,ξ为JRC的衰减系数,与裂隙发展和等效塑性变形有关。mmax为粗糙度最大发挥系数,其值为JRC抗力最大值与JRC的比值。当JRC较小时,剪切过程中剪切膨胀较小,起裂应力包括结构面间的静摩擦以及JRC抗力,而当JRC强度较大时,爬坡比较明显,因此应采用JRC较大时的试验数据对其进行校正。DJ为JRC基本衰减完毕时的等效塑性变形。

对于结构面剪切试验,一次性剪切并不能使JRC完全衰减,结构面仍然会有“突起物”,即JRC仍然会有残余(JRCresidual),因此需要考虑JRCresidual,那么衰减部分应是JRC与JRCresidual的差值,即式(7.11)可修正为

式中,JRCresidual为残余粗糙度。

与第3章不同的是,这里为了直观地表示JRC的衰减,强度组分mmaxJRC中,认为JRC是动态变化的,而发挥系数mmax为定值,为JRC转化强度值的中间量,对于同一种材料,该值应为定值。而第2章和第3章中的JRC是定值,m值被认为是JRC的发挥系数,是随等效塑性变形衰减的,如果按照第2章和第3章所表达的含义认为m是变量,则式(7.12)可写作:

式(7.12)与式(7.13)是等价的。JRC抗力与等效塑性变形关系如图7.18所示。

图7.18 JRC强度计算结果(SJRC为摩擦抗力)

(2)摩擦抗力组分强化函数

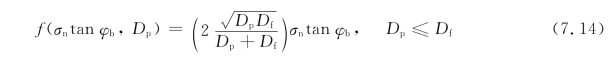

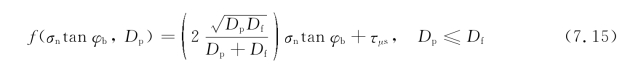

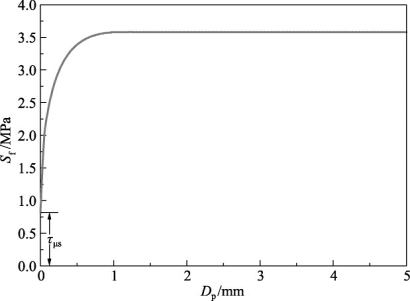

随着剪切滑移变形的增加,结构面中的微裂隙逐渐闭合,此时摩擦强度才会完全发挥,并保持不变,参考CWFS模型中摩擦强度的表达式[159],摩擦抗力的强化方程可初步由式(7.14)表示:

式中,Df为摩擦抗力稳定时的临界变形值。

考虑到起裂之前会存在一定的静摩擦或少量的动摩擦,式(7.14)可修正为

式中,τμs为起裂应力之前产生的摩擦抗力。

当摩擦抗力稳定后,即Dp=Df时的摩擦抗力为

![]()

对于同一种材料,摩擦抗力可采用平板摩擦试验校准。如本试验中水泥砂浆试样的摩擦角φb=32.38°。摩擦抗力与等效塑性变形关系如图7.19所示。

图7.19 摩擦抗力计算结果(Sf为摩擦抗力)

(3)弹性阶段本构模型

对于起裂应力之前,实际上该阶段具有因局部不均匀开裂造成的塑性变形,由于JRC在强化段表现出了近似的线性,因而上述现象并不明显。为了使模型更为简单,假设结构面上、下两块为均匀材料,则不存在由于不均匀造成的塑性变形。起裂之前采用线弹性计算:

![]()

式中,ka为起裂之前的平均剪切刚度;D为剪切变形。

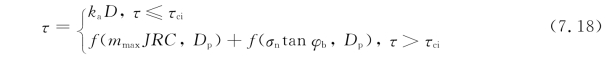

(4)JRCW模型

综上所述,JRCW模型可采用式(7.18)表示:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。