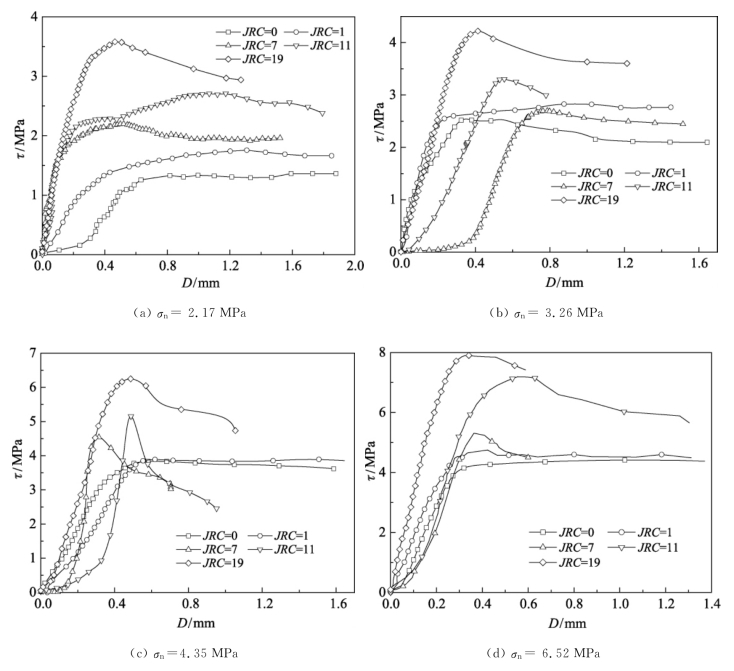

如图2.12所示,由于应力集中效应,当剪切应力超过“突出物”所能承受的最大应力时,会导致结构面表面出现破坏和磨损现象,当破坏和磨损累积到一定程度时会使曲线出现一次较大的应力降。在切向应力到达峰值点之后,结构面开始屈服破坏,产生较大的相对位移,进入宏观滑移阶段。

由于结构面本身的复杂性,其表面形态及材料本身的特点决定了其变形特征,Ladanyi(1969)[26]将结构面的剪切变形分为两部分,即切齿变形和摩擦变形。同一粗糙度结构面,法向应力越大,其峰值强度也越大,峰值表现得越明显,峰值过后的应力降也就越大,并且整体变形变小,剪切刚度增加。如图2.12所示,当法向应力较小时,主要表现为爬坡效应,而剪齿效应较弱,因此其强度组分主要表现为摩擦强度,同样粗糙度情况下峰值不明显;随着法向应力增大,爬坡效应减弱,切齿效应增强,峰值也越来越明显。

(https://www.daowen.com)

(https://www.daowen.com)

图2.12 剪切应力-剪切变形曲线

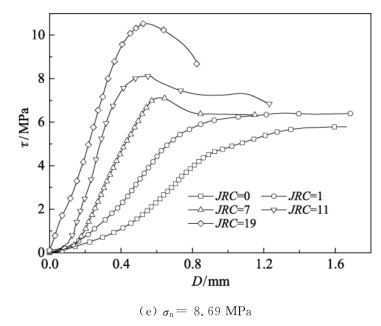

对于相同法向应力下的剪切变形曲线(图2.12),当JRC较小时,剪切曲线总体较为平缓,原因是结构面粗糙度越小,结构面越平整,剪切过程主要表现为结构面表面的摩擦,相应的剪切刚度也较小,峰值应力处的剪切变形较大。当JRC较大时,结构面“突起物”明显,剪切过程主要是结构面表面“突起物”发生剪断破坏,如图2.13(a)所示,当JRC=19时,剪切破坏后“突起物”被剪断留在结构面的“凹槽”内。由于剪切强度组分主要表现为“切齿”,破坏前的剪切变形主要为“突起物”的变形,相对于以摩擦为主的变形,可以允许的结构面相对位移较小,剪切变形曲线较为陡峭,即剪切刚度变大,并且屈服后剪切曲线斜率变化较快,剪切刚度衰减很快,但是由于“突起物”强度往往大于摩擦强度,因此,由于“切齿”成分的增加,剪切强度也迅速增加。当JRC较小时,如图2.13(b)所示,JRC=1,剪切破坏后的表面形态主要为磨损,并没有明显的剪断情况出现。

图2.13 不同粗糙度结构面破坏形态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。