1.项目说明

起动机是汽车发动机正常起动的核心部件,其工作性能的好坏直接关系到发动机能否顺利起动。若起动机不能正常运转,发动机起动时转速就达不到要求,气缸内混合气的压力和温度较低,火花塞跳出的火花不能点燃混合气,则发动机不能起动。

起动机使用过程中,因换向器与电刷间的电火花引起换向器的烧蚀、电刷的磨损以及电刷弹簧弹力的减弱,致使换向器与电刷间的接触电阻增大,减小了通电电流,从而导致起动机输出转矩减小;电枢轴支承点的润滑不好,将引起电枢轴转动阻力增大,也使得起动机输出转矩减小。因此,起动机应定期进行维护。起动机的维护主要包括:起动机的不解体检测,起动机的解体清洁、润滑及部件检测,起动机的性能试验等。

2.技术标准与要求

1)学员能在30min内完成此项目。

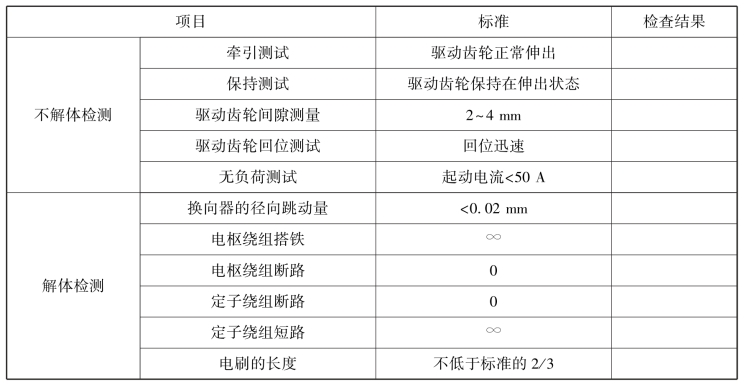

2)技术标准。完成起动机维护并填表3-1。

表3-1 起动机维护

3.设备器材

能正常运转的爱丽舍轿车、万用表、起动机、电器万能试验台、百分表及V形铁等。

4.作业准备

1)停车,打开发动机盖。  任务完成

任务完成

2)铺上护套。  任务完成

任务完成

3)检查车辆是否平稳。  任务完成

任务完成

5.操作步骤

(1)起动机维护要点

1)经常检查起动电路各导线连接及绝缘是否良好。

2)起动机机体和各部件应经常保持清洁干燥。汽车每行驶3000km后应检查并清洁换向器。

3)汽车每行驶5000~6000km后,应检查电刷的磨损程度及电刷的弹簧弹力。

4)经常检查传动机构和控制装置的活动部件,并按规定进行润滑。

5)起动机每年应进行一次维护性检修,可视实际情况适当地缩短或延长。

(2)起动机的不解体检测

起动机的不解体检测项目有:牵引测试、保持测试、驱动齿轮间隙测量、驱动齿轮回位测试、无负荷测试等。

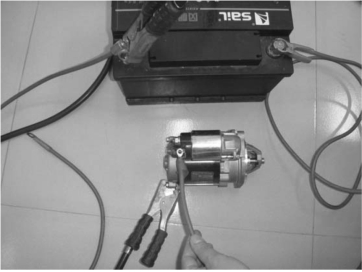

1)牵引测试。

将接线柱端子C上的励磁线圈引线断开,蓄电池的负极引线连接到起动机的壳体上,并与起动机的端子C连接,蓄电池正极引线连接到起动机的端子50上,此时驱动齿轮应能伸出,如果驱动齿轮没有伸出,表明功能不正常。图3-10所示为电磁开关吸引线圈性能试验。

4)驱动齿轮回位测试。

保持测试后,从起动机壳体上断开蓄电池的负极电缆,驱动齿轮能迅速返回原始位置即为正常。图3-13所示为驱动齿轮复位试验。

图3-13 驱动齿轮复位试验

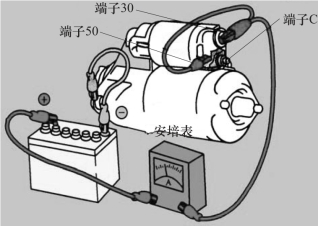

5)无负荷测试。

用台钳固定住夹在铝板之间的起动机,将电流表连接在蓄电池正极和起动机端子30之间,再将其连接到起动机的端子30和端子50上,蓄电池的负极端子与起动机的壳体相连接后起动机转动。起动机应平稳运转,同时驱动齿轮应移出。读取安培表的数值,应符合标准值(一般低于50A)。断开端子50后,起动机应立即停止转动,同时驱动齿轮缩回。图3-14所示为起动机的无负荷测试。

图3-14 起动机的无负荷测试

(3)起动机解体后的检测

起动机解体后,应直观和借助于器材对各零部件(或小总成)进行全面的检验。其主要检测内容如下:

1)换向器检测。

直观检测换向器工作表面,若有轻微烧蚀、拉毛或脏污现象,可用00号砂纸打磨(不得用金刚砂修磨),若烧蚀严重应用车床车削修整。图3-15所示为换向器检查。

图3-15 换向器检测

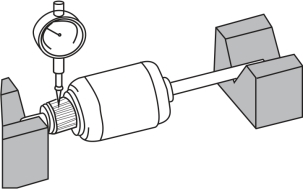

资源3-4 起动机的分解与检测

用百分表检测换向器的径向跳动量。换向器的径向跳动量不应超过0.03mm,新的标准为0.02mm。图3-16所示为换向器径向跳动量检测。

图3-16 换向器径向跳动量检测

资源3-5 起动机的检修作业

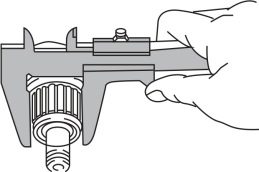

换向器在转动时与电刷接触,如果换向器磨损超过允许范围,则与电刷的接触性能变差,会造成起动机运转无力。如图3-17所示,用游标卡尺检测换向器的直径,并与标准值进行比较,若测得的直径小于最小值应更换电枢。

图3-17 换向器最小直径的检测

若换向器的绝缘片深度过小,换向器转动时会引起电刷跳动而与换向器接触不良,起动机运转无力。绝缘片的深度为0.5~0.8mm,如图3-18所示。

图3-18 换向器绝缘片的检测

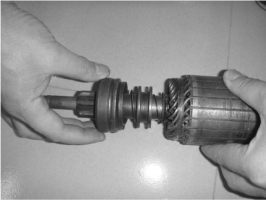

2)电枢绕组的检测。

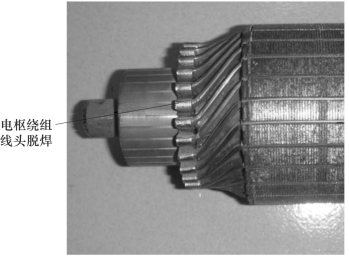

电枢绕组的常见故障有绕组短路、断路、搭铁和线头脱焊。线头脱焊比较直观,通过观察即可发现,如图3-19所示。

图3-19 电枢绕组线头脱焊检测

如图3-20所示,检测电枢绕组的搭铁故障时,可用万用表电阻挡分别测量电枢各换向片与电枢轴之间的电阻值。若万用表的读数接近于零,说明电枢绕组有搭铁故障。

图3-20 电枢绕组搭铁故障检测

电枢绕组短路故障的检测方法是:将电枢放在电器万能试验台电枢检验仪的V形槽上。接通开关并把薄钢片放在电枢铁芯上方的线槽上,同时转动电枢,在每个槽上依次试验。若薄钢片在某槽上发生跳动,则表示该槽内的绕组有短路故障,如图3-21所示。

图3-21 电枢绕组短路故障检测

在进行电枢绕组短路故障检测时,应注意下面两种现象:

①若一处两换向片间短路,则会引起4个槽内的绕组出现短路故障,把薄钢片放在被短路的4个绕组的线槽上都会跳动。

②电枢绕组的上层导线与下层导线之间有一处短路时,则薄钢片放在所有槽上都会有不同程度的跳动。根据实践经验,短路绕组一般出现在跳动较轻的4个槽内。(www.daowen.com)

检测电枢绕组是否有断路故障时,首先目测电枢绕组的导线是否甩出或脱焊。再用万用表两触针依次与两相邻换向器铜片接触,所测电阻值应一致。如果读数为无穷大,则说明断路。图3-22所示为电枢绕组断路的检测。

图3-22 电枢绕组断路的检测

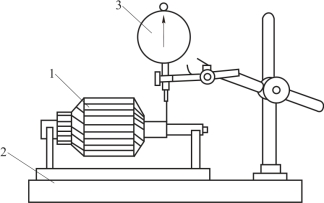

将电枢轴放在偏摆仪上,用百分表检测电枢轴的圆跳动量,若铁芯表面摆差超过0.15mm或中间轴颈摆差大于0.05mm,说明电枢轴弯曲严重,均应进行更换。图3-23所示为电枢轴圆跳动量检测。

此外,若电枢轴上的花键齿槽有严重磨损或损坏,则应进行修复或更换。

图3-23 电枢轴圆跳动量检测

1—电枢轴;2—偏摆仪;3—百分表

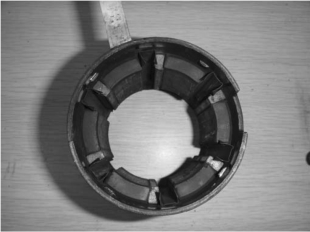

3)定子总成的检测。

检查励磁绕组外部是否有烧焦或断路处,如图3-24所示。

图3-24 检查励磁绕组外部

若外部检查未发现问题,可用万用表电阻挡小量程检查绕组是否断路,如图3-25所示。两表笔分别接触起动机外壳引线(输入接线柱)与绕组绝缘电刷接头,若测得的电阻值为无穷大,说明绕组断路,应予以检查或更换。

图3-25 励磁绕组断路检查

用万用表大量程挡检查绕组的正极与壳体之间的电阻,如图3-26所示。电阻值应为无穷大,否则,说明绕组与壳体短路,应予以检查或更换。

图3-26 励磁绕组短路检查

4)电刷及电刷架检测。

电刷被弹簧压在换向器上,如果电刷磨损过大,则弹簧的弹力下降,电刷与换向器的接触性能变差,将导致起动机运转无力甚至无法起动。电刷的高度一般不应低于标准的2/3,电刷的接触面积不应少于75%,并且要求电刷在电刷架内无卡滞现象。图3-27所示为电刷的检查。

检测电刷的长度时,应将电刷清洁并用游标卡尺测量电刷的中部。

图3-27 电刷的检查

起动机的电刷架有4个,其中两个为绝缘电刷架,与端盖绝缘。另两个为搭铁电刷架,与端盖连通,流过电枢绕组的电流经两个电刷架搭铁。用万用表电阻“Ω”挡检查电刷架的绝缘情况时,其中一表笔分别接触两正、负电刷架,另一表笔接触端盖。正常情况下,绝缘电刷架的电阻值应呈现 (无穷大),否则应进行绝缘处理或更换电刷架总成。搭铁电刷架的电阻值应为0。

(无穷大),否则应进行绝缘处理或更换电刷架总成。搭铁电刷架的电阻值应为0。

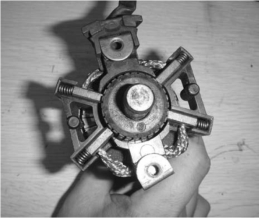

5)单向离合器的检测。

如图3-28所示,将单向离合器总成装到电枢轴上,用手握住电枢轴,当转动单向离合器外座圈时,离合器总成能沿电枢轴自如滑动。

图3-28 单向离合器的检查

如图3-29所示,检查驱动齿轮、花键及飞轮齿圈有无磨损或损坏,在确保驱动齿轮无损坏的情况下,握住单向离合器总成外座圈,转动驱动齿轮,能自如转动,反转时应锁住;否则应更换单向离合器。

图3-29 单向离合器的其他检查

6)电磁开关的检查。

电磁开关的常见故障是吸引线圈和保持线圈断路、短路和搭铁,接触盘及触点表面烧蚀等。

如图3-30所示,用拇指按住电磁开关的活动铁芯,松开手指后,铁芯应能顺畅地返回原位。

资源3-6 起动机电磁离合器检测

图3-30 活动铁芯的检查

如图3-31所示,用万用表测量电磁开关端子50和端子C之间的导通情况,若两端子导通正常,则电磁开关的吸引线圈正常。

图3-31 吸引线圈的导通检查

如图3-32所示,用万用表测量电磁开关端子50和开关壳体之间的导通情况,若端子50与壳体之间导通正常,则电磁开关的保持线圈正常。

图3-32 保持线圈的导通检查

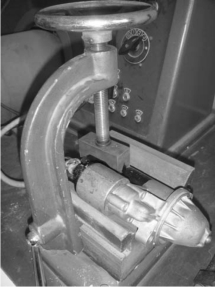

(4)起动机的性能试验

起动机装复后,必须进行空载试验和全制动试验,以此来检测起动机性能是否良好。

1)空载试验。

空载试验就是检测起动机空转时所消耗的电流、电压和转速,以判断起动机内部电路和机械故障。试验方法如下:

将待试验起动机夹紧在电器万能试验台的专用夹具上,其位置应使接线柱便于接线,如图3-33所示。

图3-33 起动机夹紧在试验台专用工具上

将附件F1一端插入54插孔,另一端与起动机主接线柱相连接;附件F2插入53和51插孔(12V)。图3-34所示为起动机在试验台上的线路连接。

图3-34 起动机在试验台上的线路连接

按下按钮56,接通起动机电路,起动机空载运转(每次试验不应超过1min)。起动机运转应均匀,换向器无火花且内部无机械碰擦声。读出试验台上电流表15和电压表14的空载电流和电压值,同时用转速表测量空载转速。图3-35所示为起动机的空载试验。

图3-35 起动机的空载试验

试验过程中,若测得的电流超过标准值而转速低于标准值,机械方面的故障可能是电枢轴与轴承的装配间隙过小、电枢与磁极碰擦、各轴承同轴度误差过大或电枢轴弯曲等;电路方面故障可能是电枢绕组和励磁绕组有局部短路或搭铁故障等。若测得的电流和转速均低于标准值(蓄电池电压正常),其故障原因主要是:外电路导线接触不良;电刷与换向器接触不良(烧蚀、油污、磨损不均、长度不足、弹簧压力不足等);起动机内部导线接触不良;电磁开关触点接触不良等。若测得的电流与转速都低于标准值的同时,电压表的读数也低于标准值,则主要是蓄电池亏电或电源线接触不良造成的。

2)全制动试验。

全制动试验是检测起动机全制动时,产生的扭矩与消耗的电流和电压。其目的是进一步检测起动机内部电路的基本技术状况,还可以检验单向离合器是否打滑。其检测方法如下:

操作步骤1:用制动连杆上的夹头夹紧驱动齿轮上的3个轮齿。图3-36所示为起动机的全制动试验。

图3-36 起动机的全制动试验

操作步骤2:连接试验线路。

操作步骤3:按下试验台上的按钮56(每次不超过5s),分别从电压表14和电流表15上读出电压值和电流值,同时从弹簧秤上读出转矩值。将测得的电压、电流和转矩与标准值进行比较,通过分析即可判断出起动机是否有故障。

若测得的电流、电压低,转矩小,证明电枢绕组或励磁绕组有局部短路或搭铁故障;若测得的电流和转矩均小,而电压比标准值高,则其故障是外电路接触不良、电刷与换向器接触不良或电磁开关触点接触不良等;若测得的电流和转矩均小,电压也较低,则说明电源线接触不良或蓄电池亏电。如果在全制动试验过程中,起动机电枢仍能转动,则证明单向离合器打滑,失去了传递扭矩的能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。